生物质液体燃料2,5-二甲基呋喃的催化合成进展

郭栋稳,赵文广,刘贤响,尹笃林

(1 湖南师范大学化学化工学院,湖南长沙410081;2 湖南师范大学石化新材料与资源精细利用国家地方联合工程实验室,湖南长沙410081)

当今世界,人类面临着气候变化、环境污染、能源枯竭等生态危机的挑战,寻找可持续发展的绿色能源成为全球的共同选择。由可再生资源特别是生物质糖类化合物生产高附加值的燃料和化学品是解决人类能源与环境问题的重要途径之一,已成为许多发达国家的重要发展战略和科学研究的热点领域[1-2]。

从生物质糖类化合物出发,采用化学或生物的方法可以得到许多用途广泛的重要精细化学品,如5-羟甲基糠醛(HMF)、2,5-二甲基呋喃(DMF)、5-氯甲基糠醛、2,5-呋喃二甲酸、糠醛、1,3-丙二醇、2,5-呋喃二甲醇、乙酰丙酸等[3-8]。在上述生物基化学品中,DMF 因可作为新型液体燃料替代化石能源而逐渐受到研究者们的重点关注。如表1所示,与生物乙醇相比,DMF具有更高的能量密度、更高的辛烷值和不易挥发性[9-10]。并且与水不混溶,更容易与汽油混合,有利于DMF 的运输和储存,这些特性使DMF 成为液体燃料的更好选择。另一方面,DMF 的沸点介于乙醇和丁醇之间,具有良好的气化性能,有利于抑制发动机进气道空气阻力,满足发动机低温启动性能,在直喷式、火花点火式发动机中表现出良好的性能[11]。

本文作者所在课题组多年来一直从事生物质糖类化合物催化转化方面的研究[15-23],鉴于DMF的重要性且国内目前在这方面的研究总结相对较少,本文对以HMF、葡萄糖、果糖以及纤维素等生物质糖类化合物为原料催化转化制DMF 的化学途径、方法和催化技术进行了重点归纳和总结,分析了不同催化体系的优缺点,为促进我国DMF 相关工业技术的进一步发展提供思路和参考。

1 HMF催化氢解法

目前,国内外的研究主要集中在由HMF 出发制备DMF,如图1所示,对于多相催化反应体系来说,HMF 选择性氢解制备DMF 通常有两条反应路径:①HMF 分子上的醛基加氢生成2,5-二羟甲基呋喃(DHMF),然后DHMF 上的醇羟基氢解生成5-甲基糠醇(MFA);②HMF分子上的醇羟基氢解生成5-甲基糠醛(MF),然后呋喃环上的醛基加氢生成MFA。最后两条路线共同生成的中间体MFA 上的醇羟基氢解得到DMF。在反应过程中,HMF 的呋喃环可能发生环加氢、醛基脱羰或者呋喃环开环而导致一些副产物的生成,如2,5-二甲基四氢呋喃(DMTHF)、2-甲基呋喃(MeF)、2,5-己二酮(HD)等。

由于HMF 加氢及氢解反应产物的多样性,如何实现DMF 的高选择性是一大挑战。研究表明通过选择合适的催化剂可以得到较高的DMF选择性,近年来已开发的催化剂主要有贵金属Pd、Ru、Pt等催化剂,所用载体主要有活性炭、水滑石、金属氧化物、碳纳米管等。为了解决催化剂的成本问题,研究者们也将重点转向了Ni、Cu、Co、Fe 等非贵金属催化剂。

表1 DMF、生物乙醇、汽油和柴油的理化性质对比[11-14]

1.1 贵金属催化剂

1.1.1 钯基催化剂

表2 列出了近年来钯基催化剂用于HMF 转化为DMF的研究情况。2010年,Chidambaram等[24]首次将离子液体1-乙基-3-甲基咪唑氯盐([EMIM]Cl)和乙腈作为混合溶剂引入HMF 转化DMF 的反应中,在0.68MPa 氢气压力、120℃条件下反应1h,HMF转化率为47.0%,DMF产率为32.0%。他们分别以中间体MF、DHMF 和MFA 为底物,通过探索反应物生成和原料消耗的相对速率得出了DMF 的生成路径。另一方面,离子液体有利于促进两步法过程中葡萄糖的脱水,乙腈有利于抑制葡萄糖生成胡敏素。但是H2在离子液体中溶解度较低以及整个反应体系温度较低、时间较短,导致不理想的DMF收率。

图1 HMF转化为DMF的反应途径和可能的副反应

表2 钯基催化剂用于HMF转化为DMF的研究情况

甲酸近年来由于其优异的氢携带能力在绿色化学领域中引起了广泛的关注。Thananatthanachon等[4]将Pd/C 作为催化剂,首次以甲酸作为氢源将HMF 选择性转化为DMF,在四氢呋喃溶液中70℃反应15h,HMF 的转化率为100%,DMF 的产率为95.0%。硫酸的酸性位点通过作用于中间体而提高了产物的选择性,有效地实现了助催化作用。甲酸在反应过程中起着氢源和脱氧剂的作用,充分作用于反应物而发挥出了高活性、高选择性的优势,为后续生物质转化的研究提供了参考。但硫酸和甲酸对于反应设备的腐蚀性在一定程度上限制了其应用。此外其他氢源也在不断的发现和探索中,Zhang 等[35]提出了一个简单、方便和高效的方法用于HMF 转化为DMF。使用商业的PdCl2作为催化剂,廉价且无毒的聚甲基氢硅氧烷(PMHS)作为氢源,在室温条件下反应0.25h 取得了不错的产率。PdCl2-PMHS-乙醇组成的催化体系无需任何外部氢气供应和预还原处理,在反应过程中原位生成的酸性位HCl、金属位Pd0分别作用于底物,此外在重复使用时也保持着良好的活性。

对于钯基催化体系,加入无机酸对于HMF 高效转化为DMF 是一个不错的方法。2009 年,Maat等[34]研究发现盐酸不仅能够阻止呋喃环的环氢化,并且可以通过亲核取代将Cl-转移到羟基上促进氢解的发生,证明盐酸的强酸性和氯离子的存在对于HMF 高选择性转化为DMF 是必需的。随后,Mitra等[36]以Pd/C作为催化剂,通过将甲酸、乙酸、CO2/H2O 等加入HMF 转化DMF 的反应中来探究不同添加剂对于目标产物的影响,研究发现羧酸类试剂很好地发挥着助催化作用,进一步说明酸性添加剂有利于提高目标产物的选择性。随着催化技术的不断发展,Yang等[25]在没有任何添加剂的情况下,将改性的Pd/C 催化剂用于HMF 选择性转化为DMF。在溶剂四氢呋喃、2MPa 的氢气压力条件下,80℃反应24h,实现了100%的转化率和95.6%的选择性。通过浸渍法在γ-戊内酯(GVL)水溶液中制备出Pd/C 催化剂,由一系列表征手段可以发现GVL 的酯基可以稳定Pd 的成核过程,更容易成为粒径较小的金属粒子,并且可以吸附在催化剂表面防止Pd0的氧化。有机改性剂增加了非均相催化剂的性能,为构建高效、低温及无酸性添加剂的反应体系提供了超前的想法。

2014 年,Saha 等[26]发现包含路易斯酸性ZnII和Pd/C 组分的双金属催化剂组合可以有效地将HMF加氢脱氧转化为DMF,并得到了99.0%的转化率和85.0%的选择性。实验表明单独的ZnCl2不能催化该反应,而Pd/C 催化产生的DMF 则比两种金属的组合少60.0%,锌离子与钯的协同作用促进了BHMF氢解为DMF。相较于同类型催化剂,该催化剂金属用量较少、可重复利用多次而更具高效性。

Chatterjee等[27]将超临界CO2-H2O体系成功地用于HMF转化为DMF的反应中,在Pd/C催化剂的作用下,CO2和H2O 的摩尔比为0.32 时,80℃下反应2h,HMF 转化率与DMF 产率均可达99.0%。该反应条件温和,只需通过调节CO2的压力就可以得到各种关键化合物。从该研究可以看出,超临界CO2由于具有环保、健康和安全等优势将会得到广泛的应用,且溶剂种类也是影响HMF 催化体系的重要因素之一。

另一方面,Pd-Au双金属催化剂的设计也取得了理想的结果。Nishimura等[28]以PdAu/C为催化剂,在溶剂四氢呋喃中用微量盐酸协助催化。在1个大气压(1atm=101325Pa)的氢气压力下,60℃的温和条件下反应6h,HMF 转化率达到99.0%,DMF产率为99.0%。通过研究可以发现催化剂由独立的Au 颗粒和合金颗粒组成,并且Pd 与Au 原子之间有一定的相互作用,从而表现出比单金属催化剂以及简单物理混合更高的活性。最近,部分学者进一步证明了双金属催化剂的形成对于提高HMF 的转化率和DMF 的产率是一个有效的办法,他们由于具有较强的相互作用力和高度分散的纳米粒子而表现 出 超 高 的 活 性。 PdAu/GC[29]、 FePd/C[30]、CuPd@C[31]、CuPd/rGO[35]催化剂在作用HMF 的时候不需要任何酸性添加剂或活化剂,且反应条件温和。为开发高效、经济和绿色的DMF 合成工艺提供了可借鉴的想法。

在设计催化剂的过程中,炭是最常用的载体。此外,不同负载型钯基催化剂也得到了广泛的应用,且取得了优异的催化效果。Scholz 等[38]以金属氧化物Fe2O3作为载体,在180℃的连续流动反应器中使用异丙醇作为转移加氢的氢源和溶剂,HMF转化率和DMF 产率分别可以达到100%和72.0%。Pd/Fe2O3高效的活性归因于金属和载体之间的强相互作用,且在反应过程中Fe2O3的亲氧性有利于醇的吸附,促进了C—O 键的断裂。尽管在反应开始时转化率略有下降(在10min 内约10%),但活性在47h 内保持稳定。2016 年,Gawad 等[32]通过简单的浸渍法制备了金属-酸双功能催化剂Pd-Cs2.5H0.5PW12O40/K-10,在90℃、1MPa氢气压力条件下反应2h,实现了98.0%的HMF 转化率和81.0%的DMF 产率。其中酸性载体可以促进中间体DHMF上—CH2OH的氢解,通过协同作用实现高效转化。反应过程清洁、绿色且符合可持续理念,取得了巨大的进步。同样地,Liao等[33]设计的双功能催化剂Pd-Co9S8/S-CNT 以四氢呋喃为溶剂,在120℃、0.3MPa 氢气压力的条件下反应13h,实现了96.0%的HMF 转化率和83.7%的DMF 产率。一些对照实验证明了Pd 有利于HMF 中醛基的加氢,而Co9S8有助于HMF中羟基的氢解。

1.1.2 钌基催化剂

在用于HMF选择性加氢反应的钌基催化剂中,率先开启研究的是美国科学家Dumesic课题组[2]。一开始以CuCrO4为催化剂,DMF产率可达61.0%,但是在葡萄糖转化为HMF 的过程中使用了盐酸催化剂,氯离子会影响CuCrO4的活性。为此,他们又设计了经过钌金属改性的CuRu/C催化剂,当铜钌摩尔比为3∶1时,DMF产率提高到了71.0%。由于在分离HMF时使用了大量有机溶剂,可能会对环境造成一定影响,因此近年来以绿色化学的理念发明了一些新颖的方法,不断弥补其不足。表3列举了近年来钌基催化剂用于HMF转化为DMF的研究情况。

表3 钌基催化剂用于HMF转化为DMF的研究情况

早期一些学者通常以炭作为载体设计钌基催化剂。2012年,Zhang等[39]使用Ru/C催化剂在正丁醇溶剂中,0.01475mol/g底物量的氢气、260℃条件下反应1.5h,实现了99.8%的HMF转化率和60.3%的DMF产率。由于该工艺流程依赖有机溶剂的纯度,需要将体系中的NaCl 去除才能达到更好的效果。Saha等[26]在对照实验中分别将Ru/C和Ru/C/ZnCl2催化剂用于HMF 转化为DMF 的反应,但是由于较差的结果而选用了其他金属活性中心。随后,Hu等[40]以商业的Ru/C 作为催化剂,四氢呋喃为溶剂,在2MPa 氢气压力、200℃的条件下反应2h,HMF的转化率和DMF 的产率分别高达100%和94.7%。该催化体系中Ru/C 经过再生使用后仍表现出较高的活性。最近,Tzeng 等[48]为了更好地了解炭材料对于钌基催化剂的影响,将3种具有不同结构的微孔(MSC-30、MSP-20)、中孔(CMK-3)和无孔(BP-280)炭材料用作催化剂的载体,并采用了一系列表征手段得出了催化剂的性质。研究表明钌与炭表面之间存在相互作用,炭材料的性质会影响热还原后Ru 纳米颗粒的形成,从而不同程度地影响了各中间体以及目标产物的占比。

另一方面,不同氢源和双功能催化剂的引用也是设计高效钌基催化剂的方法。2013 年,Jae 等[41]发现了一种新的途径,通过使用异丙醇作为氢源和Ru/C 作为催化剂,在2.04MPa 的压力、180℃的条件下反应6h,实现了100%的转化率,DMF产率达到88.0%。该催化体系以仲醇为氢供体,而不是传统的分子H2,无需Brønsted酸作用。在催化转化的过程中,异丙醇转化为丙酮和H2,氢分子直接吸附在Ru的表面作用于HMF。异丙醇作为氢供体的优势:①作为反应物和溶剂;②可以由生物质持续生产;③醇的脱氢产物醛或酮很容易回收或用作化学药品。2017 年,Yang 等[42]通过浸渍法制备的Ru-MoOx/C 金属酸双功能催化剂表现着优异的性能。反应体系以正丁醇为溶剂,在1.5MPa 氢气压力、180℃的条件下反应1h,HMF完全转化,DMF的产率为79.5%。Ru 和MoOx在载体中高度分散且存在电荷转移,两者的催化协同作用对于目标产物DMF 达到最大产率起着关键作用,其中Ru 活性中心有利于C==O 键的断裂,MoOx有利于C—O 的断裂。

除炭载体外,活性金属Ru 还被负载在多种有助于HMF转化为DMF的载体上。Lucas等[43]发现了作为通用催化剂的Ru-K-OMS-2 可用于HMF 的选择性氧化和还原,得到的2,5-呋喃二甲酸和DMF都是高价值的化学品,推进了HMF 转化的发展进程。2013年,Zu等[44]通过简单的共沉淀法制备Ru/Co3O4用于HMF选择性转化为DMF,具有良好的催化性能。在相对较低的反应温度和H2压力(130℃,0.7MPa)下实现了93.4%的产率,转化率为100%。对于在温和条件下实现生物质的转化具有很高的利用价值,并且材料没有毒性和腐蚀性。进一步的研究表明,Ru 主要作用于HMF 的—CHO,而载体CoOx则是将羟甲基脱氧形成饱和的碳链。但是,该催化体系需要反应24h,耗时长的缺点限制了工业上大规模的应用。Nagpure 等[45]提出了新颖的水滑石(HT)负载钌的催化剂,高度分散的Ru 粒子增强了催化剂的活性。仅0.56%的金属质量含量就可使HMF 完全转化,并且异丙醇作为溶剂也可与H2一同连续供氢。另外Ru/HT 在重复使用数次后不会失活,具有很大的开发潜力,但是不理想的DMF 产率是需要考虑的问题。类似地,Nagpure等[46]设计的Ru/NaY催化剂由离子交换法得到,研究发现催化体系以DHMF 为主要中间体,金属粒子高度分散,但是DMF 产率仍然没有得到提高。目前,层状双氢氧化物(LDHs)被广泛应用于催化剂的载体,在高温处理下具有较高的比表面积和可调节的酸/碱性质。Li等[47]以N2H4·H2O为还原剂,采用常规的浸渍-还原-沉积方法合成了Ru/CoFe-LDO 催化剂。Ru/CoFe-LDO 的催化性能在HMF 转化为DMF 的过程中是非常出色的,转化率和产率分别可以达到100%、98.2%。载体可以提供稳定的微环境以均匀分散金属颗粒,自身具备机械稳定性以增强催化剂的耐受性,与Ru 协同提高产物的选择性。

鉴于Ru基催化剂用于HMF选择性氢解为DMF的研究现状,Ru 基催化剂的失活与大分子物质在活性位点上的沉积,Ru 物种的烧结和浸出以及金属Ru的价态变化有关。为了探究其本质原因,Jae等[49]通过使用Ru/C催化剂,对HMF 到DMF 的催化机理方面进行了进一步研究。他们发现在异丙醇作为氢源的条件下,Ru/C催化剂表面的RuO2在HMF的转移加氢和DHMF 的醚化反应中占据主导地位,而金属Ru 则是将DHMF 氢解为DMF。在反应过程中,因RuO2被氢气还原而导致活性位点的损失,严重的情况可能会使催化剂发生钝化,降低了产物的收率。因此,Ru/C催化剂中Ru和RuO2的双功能协同效应有利于HMF高效转化为DMF。

1.1.3 铂基催化剂

表4 列举了近年来铂基催化剂用于HMF 转化为DMF 的研究情况,一般情况下与纯活性炭载体相比,氮原子与碳表面的结合不仅增强了导电性、极性和碱度,而且增加了载体与金属之间相互作用的强度。使用SBA-15作为硬模板合成的含氮材料作为载体,与Pt 形成的Pt/OMD1 催化剂在水相中实现了99.0%的HMF 转化率和62.3%的DMF 产率[50]。另外,石墨烯也可与Pt 更好地促进催化过程:①提高了粒子的分散性,因为石墨烯的两面都可以铆定Pt 粒子,并且强相互作用可以阻止他们的聚集;②石墨烯表面的含氧官能团可加速催化反应;③石墨烯的无微孔结构有利于HMF 分子的扩散;④有利于HMF 的选择性吸附。Shi 等[51]在报告中提出了以Pt/还原氧化石墨烯(rGO)为催化剂,正丁醇为溶剂,HMF 的转化率和DMF 的产率分别达到100%和73.2%。Wang 等[52]提出的PtCo@HCS催化剂是现阶段催化效果最好的材料之一,以正丁醇作为溶剂,在1MPa氢气压力、180℃的条件下反应2h 达到了100%的HMF 转化率和98.0%的DMF收率。空心碳球和金属Co 的添加使Pt 的催化性能达到了更高层次,使用模板法将Pt 纳米粒子(NPs)封装在空心聚合物球中,然后通过与羧酸根离子进行离子交换将Co2+引入聚合物壳中,在500℃下热解的体系中形成均匀合金化的PtCo NPs[(3.6±0.79)nm]。Shi 等[51]的开创性研究为之后纳米粒子催化剂的设计与合成提供了思路。

表4 铂基催化剂用于HMF转化为DMF的研究情况

Luo 等[53-56]对于铂基催化剂催化HMF 选择性生成DMF 作出了重大的贡献,其中一种提高产物收率的办法是在连续式反应器中进行反应。先前在间歇反应器中,使用Pt/C 催化剂在0.5h 之内实现了HMF 完全转化和DMF 的最高收率(27.2%),大部分副产物是DMF 过度加氢导致的。当在流动反应器中进行反应时,由于催化剂和反应物之间的接触时间较短,因此DMF产率显著提高到68.5%。该研究发现反应过程中HMF 首先生成糠基醚中间体和部分加氢产物,接下来中间体进一步转化为目标产物DMF,最后DMF可能发生环加氢或者开环反应。该工作为之后的HMF 高效转化提供了理论基础。随后,该团队报道了一系列铂基合金催化剂,在Pt3Co2/C、Pt3Ni/C、Pt2Zn/C 和PtCu/C 的作用下可以分别实现98.0%的DMF 产率。金属合金化有利于阻止目标产物DMF 的呋喃环进一步反应,从而抑制副产物的生成,并且催化剂也表现出更高的稳定性。

1.2 非贵金属催化剂

1.2.1 镍基催化剂

镍基催化剂在生物质的加氢、加氢裂解和加氢脱氧等反应中已被证明具有高催化活性[57]。Kong等[58]使用商业RaneyNi 催化剂在1,4-二氧六环溶剂中180℃、1.5MPa H2压力的条件下实现了HMF 的完全转化,DMF的产率为88.5%。该研究可以通过调控温度而实现不同加氢产物的合成,然而单独的镍由于其过高的氢化能力而不能获得高选择性的DMF,且会诱导副产物的形成,例如糠醇、2,5-二甲基四氢呋喃和2,5-二羟甲基四氢呋喃等。表5是近年来镍基催化剂用于HMF 转化为DMF 的研究情况,这些报道包括3种提高DMF选择性的方法。

第一种方法是在催化剂表面引入适量的路易斯酸位点,可以促进C—O 氢解的过程。2014 年,Huang 等[59]提出的7% Ni-30% W2C/AC 双功能催化剂表现出优异的性能,以四氢呋喃为溶剂,180℃、4MPa H2压力的条件下反应3h 实现了HMF 的完全转化和96%的DMF 产率。催化剂成功应用的关键是其Ni 和W2C 组分之间的协同作用,其中W2C 是路易斯酸的来源,提供脱氧位点,而Ni 有利于醛基的加氢。这些发现不仅为液体DMF 燃料的生产提供了一种新的催化体系,而且还为双功能催化剂的设计提供了思路。Kong等[60]报道的Ni-Al 催化剂在1,4-二烷中于180℃、1.2MPa下经过4h的反应后,HMF 转化率为100%时的DMF 产率为91.5%。使用pH 恒定沉淀法的过程中,类水滑石前体中元素的均匀分布促进了Ni 和Al2O3两种物质的良好分散,而且在催化剂上形成了较强的相互作用,另一方面在煅烧过程中水滑石前体通过脱水产生表面酸性位点,并且合适的煅烧温度(850℃)使酸性位点和金属位点达到适当的平衡。随后,Kong等[61]设计的镍纳米粒子镶嵌的层状硅酸镍为催化剂用于HMF 选择性转化DMF,由于在层状硅酸镍还原过程中产生的Ni NPs 与剩余未还原Ni(Ⅱ)的Lewis 酸性位之间存在协同作用,使得反应可在130℃的较低温条件下进行,并且该催化剂对糠醛等生物质衍生物的选择性加氢同样适用。此外,Ni/WO3、Ni/ZrP、Ni/Co3O4等[62-64]双功能催化剂也具有优良的性能,DMF 的产率分别达到了95.0%、68.1%、76.0%。上述一系列催化剂的制备方法复杂、周期过长,并且需要H2作为还原剂,仍然满足不了未来对于工业化生产的需求。最近Guo等[23]使用新颖的原位固相研磨合成法制备出Ni/ZSM-5 双功能催化剂,该方法通过前体焙烧时产生的气体实现自还原过程,而不需要H2的介入,大大缩短了制备耗时,更加安全绿色。在四氢呋喃溶剂中0.25MPa H2压力、180℃的条件下反应7h,HMF 的转化率为91.2%,DMF 的产率为96.2%,并且通过产物分布得出了5-甲基糠醛为重要中间体。反应过程中Ni金属会将体系中的氢分子激活为氢原子作用于C==O键,而ZSM-5中酸性位点的存在会促进HMF中C—O键的活化和极化。

表5 镍基催化剂用于HMF转化为DMF的研究情况

第二种方法是基于金属合金化或者双金属催化剂的设计。Yu 等[65]通过共浸渍法在碳纳米管(CNT)表面形成原子比例可控的NiFe合金,Fe的亲氧性抑制了Ni的脱羰活性,同时促进了C==O加氢和C—O氢解的过程。Ni-Fe/CNT催化体系在正丁醇溶剂中,200℃、3MPa H2压力的条件下反应3h,得到了91.3%的DMF。研究表明,相比与单金属Ni/CNT催化剂,双金属催化剂产生的过氢化产物几乎可以忽略,并且重复使用数次后仍保持良好的活性。Kong等[66]以水滑石混合氧化物为原料通过共沉淀法制备了NiZn合金催化剂,在催化反应过程中,C==O/C—O 的加氢脱氧速率高于C==C/C—C,约为单金属Ni 催化剂的3 倍。合金的形成有利于“Ni原子的隔离”和电子结构的改变,从而实现了高达94%的DMF产率。随后,Ni-Co/C双金属催化剂因Ni 与CoOx之间的协同作用而具有高催化活性,但是传统浸渍法制备的催化剂可能会导致金属粒子的不均一,这种问题在处理以目标产物为中间产物的连续反应时特别严重[67]。Gorte等[68]通过溶剂热法设计的NiCu3/C 催化剂实现了98.7%的DMF 最大收率,该催化剂为表面组成可控的纳米晶体材料。研究发现催化剂的表面不含氧化物,并且Cu 为非亲氧金属,因此高收率的实现不一定需要氧化物覆盖层。这一突破性的成果为催化剂的设计水平提高了层次。六方氮化硼(h-BN)具有成本低、在极端物理化学条件下稳定性好等特点。最近,Lyu 等[69]以FeCoNi/h-BN 为催化剂,在四氢呋喃溶剂中,180℃、2MPa H2压力的条件下反应4.5h,DMF的产率达到94.0%。另外催化剂在重复使用10 次后,DMF的产率仍然维持在82.0%左右,让研究人员对于新材料与金属的构效关系有了新的了解和认识。最近,Gupta 等[71]设计的Ni-Cu/HT 催化剂在低温(85~130℃)和低压(0.06~0.2MPa)条件下实现了将HMF 和DHMF 高效地转化为DMF。其优异的加氢脱氧活性是由于Ni和Cu的协同作用以及水滑石载体的稳定性。此外,水滑石的酸碱性质也有助于促进HMF、BHMF和甲酸的吸附和活化,促进C—O键的氢化,从而提高Ni-Cu/HT 催化剂的活性。以微晶纤维素为碳源的生物炭(BC)为载体,将其负载Ni-Cu 双金属后对于HMF 选择性氢解制备DMF有了较高的活性。Zhu等[72]发现Ni-Cu/BC催化剂的合金结构中Cu向Ni的电子转移有利于反应的进行,HMF的转化率和DMF的产率分别达到100%和93.5%。

第3种方法则是侧重于金属与载体形成的强相互作用,Goyal 等[50]使用沉积法将Ni 纳米粒子分散在含氮的介孔炭载体(OMD)上,Ni/OMD因Ni与载体中的氮原子发生相互作用而表现出高活性和高选择性。以水作为溶剂,在200℃、3MPa H2压力条件下反应6h,HMF 完全转化,DMF 的产率高达98.6%。另外,该团队也发现合成方法和颗粒大小与催化性能之间存在独特的相关性。钙钛矿型功能材料在催化、燃料电池、太阳能电池等领域有着广泛的研究,尤其是催化加氢等领域。据报道,钙钛矿型氧化物有助于稳定金属氧化物上的金属颗粒,从而有效地提高催化剂的活性和稳定性。Fu等[70]报道的钙钛矿负载镍(LF-N20)催化剂在5MPa、230℃条件下反应6h 后HMF 接近完全转化,DMF的收率为98.3%,循环使用5次后DMF收率仍保持在90%以上。但是该催化体系的反应条件太过苛刻,对于满足工业化的要求仍有待提高。Han等[73]通过溶剂诱导挥发自组装法(EISA)方法制备的Ni-MoS2/mAl2O3催化剂在130℃、1MPa H2的较温和条件下实现了100%的HMF转化率和95.0%的DMF产率,异丙醇可与分子氢协同形成易于加氢的醚,从而提高DMF 的产率。本研究结果为HMF 转化为DMF提供了一种新的催化体系。

1.2.2 铜基催化剂

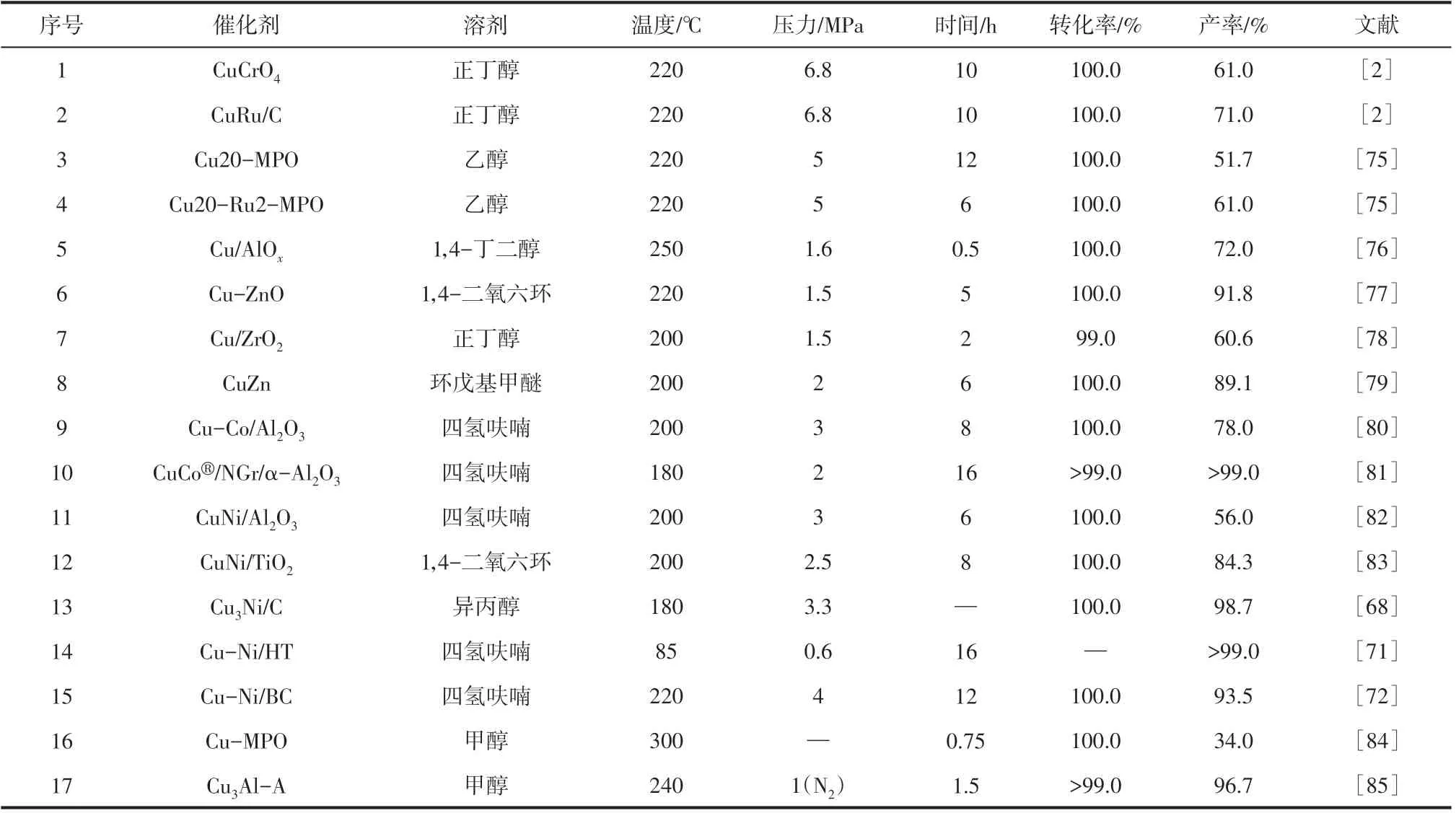

铜基催化剂催化HMF 转化DMF 所需要的实验条件较苛刻,如表6 所示,反应温度范围为180~260℃,压力范围为1.5~6.8MPa。通常使用的溶剂包括醇类(如甲醇、乙醇、2-丙醇和1-丁醇)和醚类(四氢呋喃、环戊基甲醚和1,4-二氧六环),溶剂的影响主要体现在产品的分布上。

表6 铜基催化剂用于HMF转化为DMF的研究情况

Cu的低活性使HMF向DMF转化时缓慢,并且单金属催化剂不能达到加氢脱氧的程度。一般来说,采用金属氧化物作为Cu 基催化剂的载体是设计高活性高选择性材料的一种方法。2012 年,Hansen 等[84]以超临界甲醇为氢供体,通过Cu 掺杂的多孔金属氧化物(Cu-PMO)将HMF催化转化为有价值的化学物质。在300℃的条件下反应0.75h可以实现HMF 的完全转化,但是DMF 的产率仅有35.0%,低收率是由于水滑石前体的碱度引起的开环反应造成的。最近,Zhang 等[85]报道了一种类似的基于含Al 混合氧化物的催化体系,得到的Cu3Al-A 催化剂具备酸性。以甲醇作为氢源,240℃的反应温度下,经过1.5h反应后HMF几乎完全转化,DMF的收率为96.7%。甲醇相对于H2、甲酸等氢源有更高的安全系数和更低的成本,有利于向工业化发展。Kumalaputri等[75]仍使用Cu-MPO催化剂,以生物乙醇为溶剂,在相对温和的条件(220℃、5MPa H2压力)下反应6h,得到了产率为51.7%的DMF,另外研究表明在多孔氧化物中加入少量的Ru 有利于提高DMF 的收率,因为Ru 具有较高的加氢脱氧能力,此时DMF 的收率提高到61.0%。但是乙醇在反应过程中与其他物质发生醚化反应而生成副产物,不利于目标产物的生成。Aellig等[76]同样以水滑石为前体制备出Cu/AlOx催化剂,在连续反应器中将HMF 加氢脱氧与1,4-丁二醇内酯化相结合,250℃温度下反应0.5h,HMF 完全转化,DMF 产率达72.0%。Zhu 等[77]报道的Cu-ZnO催化剂具有高活性和高选择性,以1,4-二氧六环为溶剂,220℃、1.5MPa H2压力下反应5h,HMF的转化率为99.1%,DMF 的产率为91.8%。通过一系列表征测试发现了催化剂表面铜浓度较高,酸度适宜,且具有良好的微观结构。但该催化剂并不稳定,表面碳沉积、铜浸出等原因导致活性急剧下降。Iriondo 等[78]将Cu 与不同的酸性、碱性载体利用化学方法分别结合成不同的催化剂,发现Cu/ZrO2对于HMF 转化为DMF 有着良好的活性,在一定的条件下DMF的产率最高达60.6%。其优异的性能是由于中性或低碱性的载体,如ZrO2、TiO2很大程度上可以避免C—C 键的断裂,有利于提高目标产物的选择性,而酸性的载体会导致HMF 分子结构发生变化或DMF降解。

铜基双金属催化剂也可以解决单金属催化剂低活性的问题,用于HMF 氢解的常见组合包括Cu-Ru、Cu-Zn、Cu-Ni 和Cu-Co。Kumalaputri 等[79]报道了商业Cu-Zn纳米合金催化剂具有更高的催化性能。以环戊基甲醚(CPME)为溶剂,在200℃、2MPa H2、6h的条件下,HMF完全转化,DMF的产率达89.1%。高活性和高选择性是由于在CPME 溶液中,均匀的铜-锌纳米合金转变为一种核-壳结构,其中锌覆盖着富含铜的核,而在其他溶剂中没有此现象。循环测试表明,CuZn 纳米合金在第一次和第二次使用中稳定,然后会由于形态变化和有机物沉积而失活,不过经煅烧等手段处理后仍可重复使用。Parikh 等[80]将3 种负载型双金属催化剂,即Cu-Co/CeO2、Cu-Co/ZrO2和Cu-Co/Al2O3用 于HMF氢解为DMF。由于高度分散的铜,混合的铜-钴氧化物和合适的弱酸性部位的结合,Cu-Co/Al2O3催化剂对DMF的选择性最佳。但是DMF的产率仅有78.0%,仍需进一步提高。Guo 等[81]最近的一项研究表明,Cu与Co 和石墨烯的结合可以实现DMF 的高选择性。CuCo®/NGr/α-Al2O3催化体系以四氢呋喃为溶剂,在180℃、2MPa H2压力条件下反应16h,HMF 的转化率和DMF 的产率都达到99.0%。极高收率的主要原因是该催化剂对C—O键断裂和C==O 键加氢具有活性,但对呋喃环中C==C 键的加氢不具有活性,因此没有副产物的生成,并且Cu、Co 和吡咯—N 之间存在着协同催化的机制。

浸渍法制备的CuNi 催化剂由于存在富镍粒子而导致过氢化,目标产物选择性较低。最近的策略依赖于创新的制备方法或金属-载体强相互作用(SMSI)效应。Seemala 等[83]提出的Cu-Ni/TiO2催化剂中存在着较强的Ni-TiO2作用,有利于Cu-shell和Ni-core 结构的形成,这也是其高反应性体现的原因。以1,4-二氧六环为溶剂,在200℃、2.5MPa H2压力条件下反应8h,实现了84.3%的DMF产率。另外,较强的Ni-TiO2相互作用有利于稳定载体上的双金属颗粒,提高了催化剂的稳定性。相比单金属Cu、Ni,或双金属Cu-Ni/Al2O3催化剂的催化性能更好。Gorte等[68]设计的Cu3Ni/C催化剂是NiCu核壳(Ni∶Cu=1∶1)和Cu核组成的,也表现出优异的催化性能。

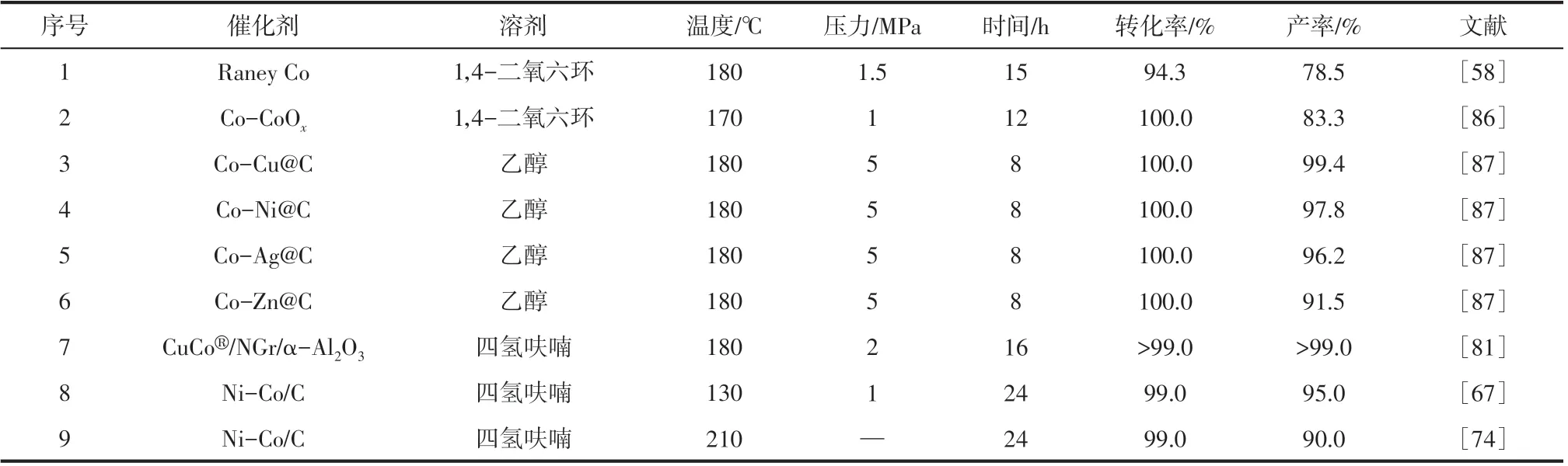

1.2.3 钴基催化剂

对于Co 基催化剂,表7 列举出了近年来HMF转化为DMF 的研究情况。Zu 等[44]首次提出了CoOx有利于C—O键的裂解,有效地促进了HMF转化为DMF。最近,Li 等[86]使用共沉淀法制备的Co-CoOx催化剂表现出高活性和高选择性,以1,4-二氧六环为溶剂,在170℃、1MPa H2压力条件下反应12h,HMF 转化率为100%,DMF 的产率为83.3%。合适的焙烧温度(400℃)有利于形成适当的金属位点和酸性位点,Co 金属促进醛基的加氢,CoOx促进羟甲基的氢解,两者通过协同作用高效地作用于底物。另外,商业的Co基催化剂对于HMF也有催化作用。2014 年,Kong 等[58]以Raney Co 为催化剂,在1,4-二氧六环溶剂中,180℃、1.5MPa H2压力条件下反应15h,HMF 的转化率为94.3%,DMF 的产率为78.5%。

金属的添加(例如Ni、Cu、Ag)有利于增强Co 基催化剂的活性。Chen 等[87]首先利用聚乙二醇将双金属氧化物沉积,然后对其前体进行直接热处理,制备了包覆碳层的铜钴双金属纳米粒子催化剂。聚乙二醇既可作为碳源,又可作为金属物种的还原剂。反应体系以乙醇为溶剂,在180℃、5MPa H2压力条件下反应8h,HMF 完全转化,DMF 产率达99.4%。Cu-Co@C 的高反应活性归因于Co@C 的高氢解活性以及Cu、Co0和氧化钴之间的协同作用。并且碳壳的保护可以防止金属的氧化,有利于催化剂的循环使用。该报道还提出Ni、Ag 也有利于促进Co 基催化剂的活性,在适当的条件下可以实现96.0%~98.0%的DMF产率。2016年,Guo等[81]以CuCo®/NGr/α-Al2O3为催化剂,在四氢呋喃溶剂中,180℃、2MPa H2压力的条件下反应16h,HMF转化率和DMF 产率均达到99.0%。Yang 等[67,74]以Ni-Co/C 为催化剂,在H2氛围下实现了61.0%的DMF 产率,随后改为甲酸作为氢源,DMF 产率提高到90.0%。该研究还发现在HMF 转移加氢的过程中,由于受到甲酸中H+的影响,5-甲基糠醛是唯一的中间产物。

表7 钴基催化剂用于HMF转化为DMF的研究情况

1.2.4 铁基催化剂

铁储量丰富、价格低廉、环保、易于回收,通常作为加氢催化剂的亲氧金属添加剂参与呋喃衍生物的催化转化,纯单金属Fe 催化剂表现出非常有限的氢化/氢解活性。例如在Ni-Fe/CNT 催化剂的作用下[65],DMF 的产率可以达到91.3%,而在相同的反应条件下,Fe/CNT 只转化了极少量的HMF。但是最近的一些研究表明,碳、氮的添加剂和一些功能性载体可使铁基催化剂的反应活性显著提高。表8 为近年来铁基催化剂用于HMF 转化为DMF 的研究情况。

表8 铁基催化剂用于HMF转化为DMF的研究情况

Li等[88]设计的FeNx/C催化剂有着优异的催化性能,以1,10-邻二氮菲和乙酸铁组成的络合物为前体,然后在活性炭上热解制备而成。在正丁醇溶剂中,240℃、4MPa H2压力条件下反应5h,HMF 可完全转化,DMF的转化率为86.2%。另外,对其反应路径作了深入研究,证明了HMF中C==O键的加氢是加氢脱氧过程中决定速率的步骤,质子溶剂正丁醇作为额外的氢供体可以加速这一过程。在循环试验中,活性组分和孔结构保持完整,因此FeNx/C催化剂也表现了出色的稳定性。然而FeNx/C 的路易斯酸性会引起呋喃化合物的聚合,导致反应过程中的碳平衡较低(<80%)。石墨氮化碳(g-C3N4)通过各种前体的热聚合可以很容易地制备,并且含氮量高,拥有的孤对电子可与金属很好的配位。因此为了减少高价格的1,10-邻二氮菲等一类配合物的使用,同一小组开发了类似的Fe-N-C催化剂[89]。他们在活性炭上同时热解氮前体和铁前体(乙酰丙酮铁),制备出的Fe-N-C 催化剂在经济和环境方面体现出更大的优势,在适当的条件下实现了HMF 的完全转化,DMF 产率为85.7%。铁颗粒被包裹在氮掺杂的碳壳层中,这被认为是高活性的关键。另外,研究发现催化剂因Fe 的浸出、Fe 氧化成Fe3O4以及结构发生变化而导致活性的逐渐降低,采用HCl 水溶液处理后,稳定性明显提高。

综上所述,用于HMF 选择性转化为DMF 的金属活性中心因其未填满的电子轨道有利于吸附底物,更好地作用于反应过程。一方面,贵金属催化剂有稳定高效的催化性能,但是贵金属的经济性限制了它们在工业生产中的使用;另一方面,非贵金属催化剂在成本上有一定的优势,不过对于反应条件的要求较高。一般采用与Lewis 酸载体构成双功能催化剂的方法或者构建双金属催化体系,这样不仅可以通过协同作用在反应选择性方面进行调控,而且还提高了催化剂的活性和稳定性。

2 以生物质糖类为原料制DMF

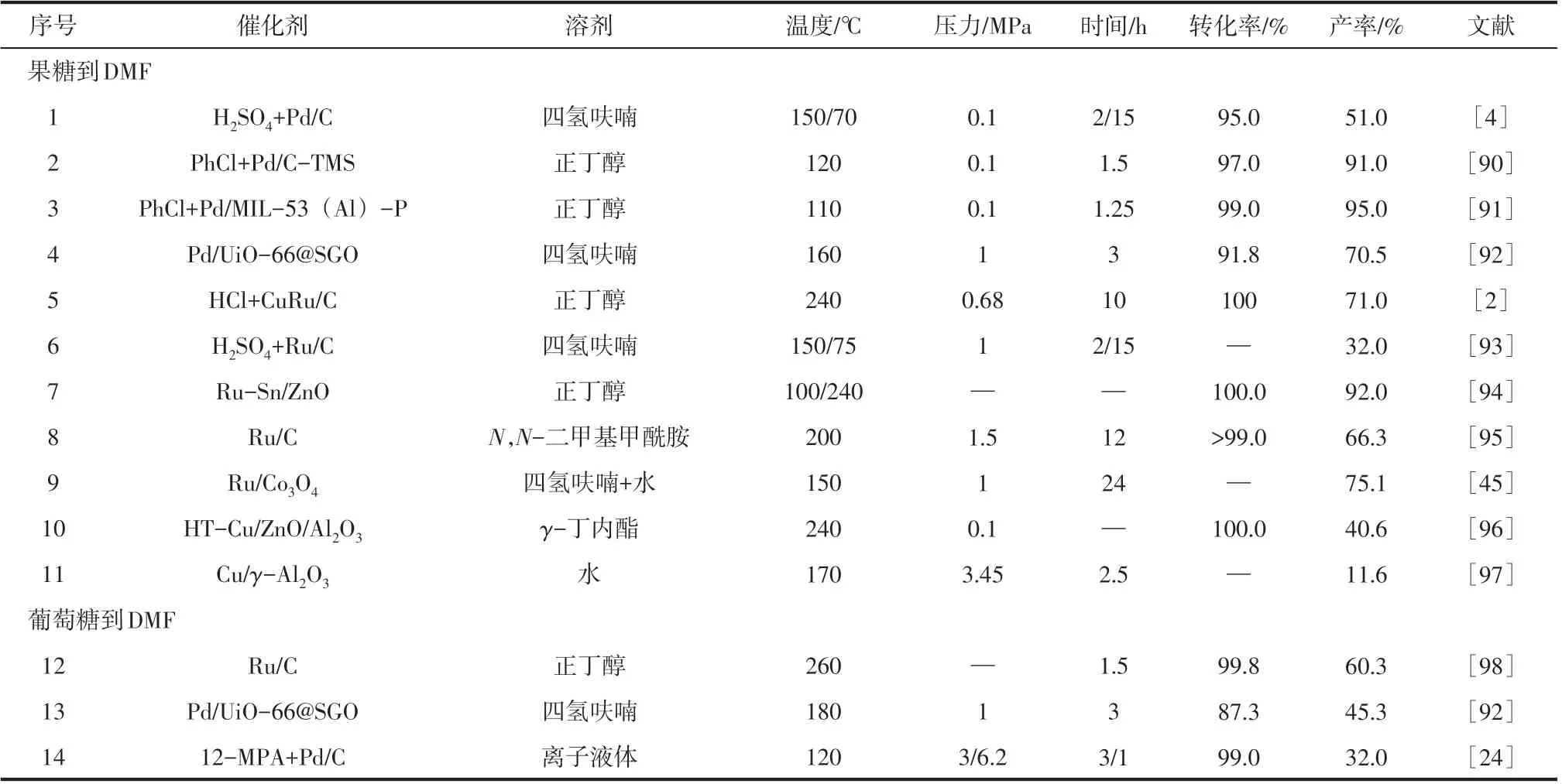

由生物质糖类化合物转化制备DMF 已经成为生物质催化转化利用中最有前景的领域之一,从生物质中提取DMF 的生产途径如图2 所示。一般认为,生物质中糖类化合物约占75.0%。因此,如何合理、有效地利用生物质中的糖类化合物是生物质转化过程中的关键。目前,一些科研工作者对己糖(葡萄糖和果糖)单步或多步直接转化为DMF进行了探索和深入研究。实现糖类高效制备DMF 以“两步法”和“一锅法”最为常见,通常都需要经历两个过程:单糖在Lewis 酸或Brønsted 酸的存在下脱水形成中间体HMF;HMF 在金属催化剂的作用下加氢脱氧为DMF。对于两步法中间体分离和纯化的步骤,增加了能耗和设备的投入,而且有机溶剂的使用也可能导致环境污染。开发一锅法脱水-加氢催化体系需要金属位点和固体酸位点的结合,对催化剂的设计和制备提出了更高的要求。表9总结了近年来从单糖出发制备DMF的情况,可以看出果糖作为底物时更为简单,产物收率较高,但从总体上实现高效、定向地转化为目标产物仍是研究的重点。

2.1 钯基催化剂

Chidambaram 等[24]开发了一种从葡萄糖出发生产DMF 的方法。在第一步中,12-钼磷酸(12-MPA)用作葡萄糖脱水的催化剂,在离子液体1-乙基-3-甲基咪唑氯盐(EMIMCl)中,以乙腈为助剂,120℃条件下反应3h,HMF的选择性为98.0%。HMF 的高选择性归因于杂多酸催化剂可以稳定1,2-烯二醇等葡萄糖脱水的中间体,乙腈的添加有利于抑制葡萄糖的碳化。第二步以Pd/C 作为催化剂,在EMIMCl 和乙腈混合溶液中进行HMF 到DMF 的转化,120℃、6.2MPa H2压力条件下反应1h,HMF 的转化率为47.0%,DMF 的收率为32.0%。Insyani 等[92]在多功能催化剂的作用下实现了单糖(葡萄糖和果糖)一锅法转化为DMF,其催化剂(Pd/UiO-66@SGO)是将Pd 负载到Zr 基金属-有机骨架(Ui-66)上,同时Ui-66沉积在磺化的石墨烯上。具有Brønsted 酸位点的UiO-66@SGO将单糖脱水形成HMF,而Pd 纳米颗粒进一步将HMF 转化为DMF。高比表面积且多微孔的UiO-66可以抑制π-π 键的相互作用,有效地防止过度氢化反应,提高DMF 的产率。当果糖作为底物时,反应体系以四氢呋喃为溶剂,180℃、1MPa H2压力的条件下反应3h,转化率高达91.8%,DMF的产率为70.5%。当葡萄糖作为底物时也取得不错的效果,在适当的条件下转化率达87.3%,DMF的产率为45.3%。

图2 由生物质制备DMF的不同途径[12]

表9 不同生物质为原料制备DMF的研究情况

Rauchfuss等[4]使用甲酸作为果糖脱水的助催化剂,然后HMF 在Pd/C 的作用下转化为DMF。甲酸在反应过程中不仅是酸催化剂,而且还是氢的来源和脱氧剂,为一锅法转化为DMF提供了新的思路。MOFs 是一类具有较大孔体积和表面积的多孔晶体材料,非常适合非均相催化。Li等[91]最近通过化学沉积法将Pd纳米粒子与MOFs结合起来应用于果糖一步转化DMF,Pd/MIL-53(Al)-P 催化体系使用聚甲基氢硅氧烷(PMHS)作为氢供体,以正丁醇作为溶剂,反应过程无需中间体的分离或纯化,在比较温和的条件下,实现了99.0%的果糖转化率,91.0%的DMF产率。更重要的是,未还原的Pd(Ⅱ)/MOFs 在羰基选择性加氢脱氧方面也表现出类似的催化活性,而对生物质衍生化合物的呋喃环没有显著的影响。催化剂的疏水性使得催化性能和稳定性更为出色,并且催化剂可循环使用至少5次,无明显的活性损失和Pd 的浸出。随后相同的课题组提出了类似的PhCl+Pd/C-TMS催化体系[90],以三甲基氯硅烷(TMS)改性的Pd/C 作为催化剂,氯苯作为酸添加剂,120℃条件下反应1.5h,果糖转化率为97.0%,DMF 产率为91.0%。经氘标记和动力学研究可知,醇溶剂有利于果糖脱水以及中间体的形成。

2.2 钌基催化剂

2007 年,Dumesic 等[2]提出了一种从果糖出发制备DMF的方法,是生物质催化转化的重大突破。第一步是在多相溶剂体系中进行果糖脱水,在盐酸的催化作用下,通过调整不同溶剂的比例可获得较高产率的HMF。第二步以CuRu/C 作为催化剂得到了71.0%产率的DMF。Saha 等[93]以Ru/C 作为催化剂,甲酸、硫酸作为氢源和脱氧剂,将果糖一锅法转化为DMF,反应条件较温和,为后续采取不同氢供体的生物质加氢反应作出了一定的贡献。随后Zhang等[39]通过两步法以葡萄糖为原料获得了DMF,通过沉淀法和浸渍法制备的固体酸催化剂SO42-/ZrO2-TiO2作用于葡萄糖,在最佳的条件下实现了完全转化,但是HMF 产率较低,仅为30.9%,第二步以Ru/C 作为催化剂,DMF 的产率为60.9%。相对于均相酸催化剂,这项工作在催化剂循环利用和设备要求方面具有更大的优势。最近,Upare等[94]报道了果糖在正丁醇溶剂中经两步反应选择性地生成DMF。采用Amberlyst-15催化剂将果糖脱水成HMF,在100℃条件下反应5h,HMF 的产率为93.0%,得到的溶液不用做任何分离或纯化处理,继续在Ru-Sn/ZnO催化剂的作用下生成99.0%产率的DMF。第一次反应后用简单的水清洗可以方便地分离催化剂和未反应的底物,并且该工艺的可回收性、高选择性对于环境和工业方面十分有利。Liu 等[95]提出的催化体系由Lewis-Brønsted 酸混合物、Ru/C 催化剂组成,以N,N-二甲基甲酰胺作为溶剂,通过脱水-氢解的顺序将果糖一锅法转化为DMF。当AlCl3、H2SO4、H3PO4的摩尔比为1∶2.7∶4时,在200℃、1.5MPa H2压力条件下反应12h,果糖几乎完全转化,DMF 的产率为66.3%。Ru/C 催化剂可以重复使用3次,DMF的产率仅有少量的下降。研究发现酸混合物有利于避免HMF受热分解,也能抑制与其他副产物发生聚合。类似地使用ZnCl2-Pd/C 双功能催化剂用于果糖制备DMF 时,产率仅为22.0%[26]。

2.3 铜基催化剂

固体酸结合的铜基催化剂以及同时具有脱水位点和氢解位点的双功能铜基催化剂也用于从己糖出发制备DMF。Xiang 等[96]在固定床反应器中设计了固定床连续反应用于果糖直接合成DMF,上层在γ-丁内酯和水的混合溶剂中,以HY zeolite 为催化剂将果糖脱水为HMF,底层以HT-Cu/ZnO/Al2O3为催化剂,用于HMF 转化为DMF。在140℃与240℃条件下分别生成了48.0%产率的DHMF、40.6%的DMF。研究发现反应过程中催化剂的机械混合导致了大量焦炭的生成,对于稳定性的测试实验,100h之内两种产品的产量均未出现波动。Andrade 等[97]设计的Cu/γ-Al2O3催化剂实现了果糖同时脱水/氢解转化为DMF,反应体系在水溶液中,在170℃、3.45MPaH2压力的条件下反应2.5h,DMF 的产率为11.6%。通过Langmuir-Hinshelwood 模型计算可知,Al2O3和Cu 分别促进果糖脱水,HMF 氢解的过程。产率过低的原因可能是Cu 覆盖了酸性位点使催化过程受到限制。

3 结语

DMF 因其优异的理化性质而成为了合适、理想化以及最有潜力的生物质衍生液体燃料,其工业化的应用对于改善未来能源资源紧张和一些严重的环境问题具有重大现实意义,因此目前以生物质碳水化合物为原料催化转化制DMF 已经备受广大研究者的关注,对葡萄糖、果糖等单糖原料转化的研究正广泛而深入的开展,也获得了一些喜人的成果。另一方面,由生物质衍生而来的平台化合物HMF 催化氢解制DMF 的实验室研究正在走向成熟阶段,使用的催化剂主要是贵金属、非贵金属、金属氧化物、金属盐或生物酶。但是到目前为止,DMF 还没有实现工业化生产。在氢解工艺及其机理、高效催化剂的开发与筛选、进一步提高DMF的选择性和产率等方面仍需进行较深入的研究。开发出效果好、价格低廉的催化剂,是人们关注的焦点,仍然需要大家不懈地努力。

纤维素是地球上最丰富的生物质碳水化合物。由生物质碳水化合物出发直接制备DMF 是一个富有挑战性的课题,但具有十分重要的研究价值。对于经济易得的葡萄糖、蔗糖等原料,应着力开发对水解、异构反应具有高效催化作用的新型催化剂,以提高原料转化率和DMF 的选择性。对成本相对较高但容易转化完全的果糖原料,应尽量采用廉价绿色的催化体系,发展高效低能耗的分离技术以降低生产成本,为实现DMF 的工业化开发提供基础。

虽然目前对木质纤维素类植物原料直接转化制备DMF 的研究较少,但因其价廉、易得、量大且有利于农林固废的高附加值利用,是工业化生产最适宜的原料,因而在今后的研究中也应重视农林副产物催化液化工艺的探索,促进其直接、高选择性地向DMF 转化。此外,生物质原料制备DMF 是一个十分复杂的多步反应过程,研究者也应着力于探索反应机理,为优化制备工艺提供理论指导。总之,加强催化材料的绿色设计、加强催化剂循环利用的工程研究及高效低耗的分离工艺技术的研发是加快DMF生产技术工业化的重心和关键。