薄壁气化炉激冷室筒身堆焊变形研究及应对措施

张永光,银润邦,罗永飞,朱超兵

(东方电气集团东方锅炉股份有限公司,四川德阳 618000)

1 概述

国内某大型气化炉激冷室直径大(DN3884),壁厚薄(36mm),内壁需要堆焊6mm 不锈钢耐蚀层,该工程对几何尺寸要求很高,筒体每3m 的直线度偏差不大于2mm,设备总体的直线度偏差不大于7mm,壳体的圆度偏差不大于5mm。由于大面积堆焊会产生很大的焊接应力,而大直径薄壁容器的刚性差,因此堆焊后会产生很大的变形,主要体现在直径收缩、椭圆度和直线度的变化。对于如此小壁厚大直径的筒体堆焊,国内尚无成功经验可借鉴。因此,为了保证产品质量,掌握薄壁大直径容器堆焊变形情况和准确数据,需制定严格的防变形方案并进行实际验证,通过实验验证堆焊的可行性。

从国内外的设计和生产经验看,为起到内壁耐腐蚀作用,除了内壁堆焊不锈钢耐蚀层外,不锈钢复合板也在很多化工容器上使用,那么在该气化炉上应用复合板是否可行,也是本实验所研究和分析的内容。通过堆焊和复合板两种方案优劣性对比,以选择最合理的方案应用于产品。

2 实验内容

2.1 实验条件

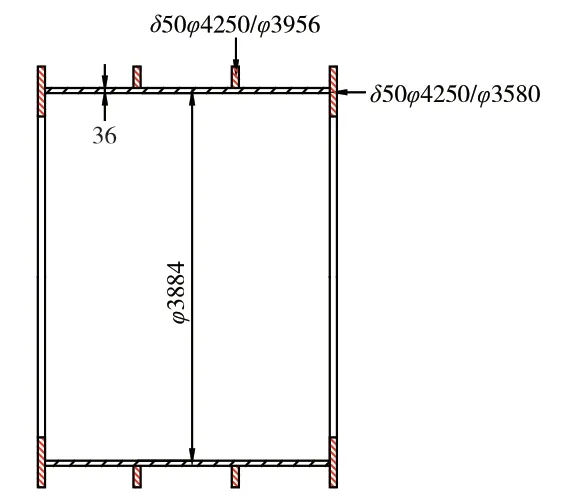

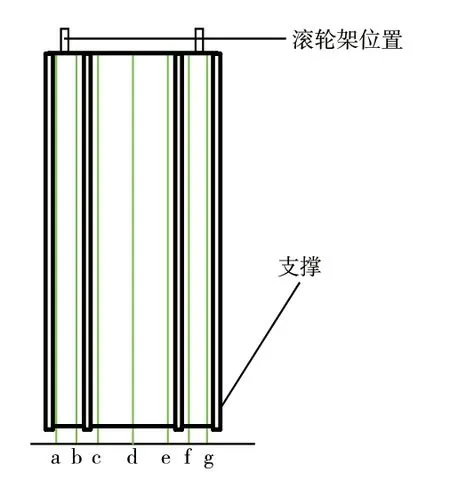

实验用筒体DN3884,壁厚36mm,L=2 000mm,材质为Q235B ,为了增加筒体的刚性,在筒体两端面及每间隔约600mm 装焊防变形法兰撑,支撑材质为16MnR,法兰撑厚度为50mm,为增加支撑刚性,采用较宽的法兰,如图1,图2所示。

堆焊采用成熟的埋弧带极堆焊工艺,焊带为EQ309MoL,60×0.5,为减小焊接变形,焊接时采用较小的焊接线能量,堆焊规范与常规堆焊规范比较如表1所示;其线能量比常规气化炉产品降低19%。过渡层堆焊厚度约3.5mm。中间消应力热处理时试件竖立放置以减小变形,热处理规范为630℃/2~2.5h。热处理后堆焊面层约3.5mm,堆焊顺序采用由中间向两侧堆焊的方式。

图1 支撑示意图

图2 试件支撑实物图

表1 堆焊规范对比

2.2 检验数据

试件在加固完防变形工装后,在堆焊前对外πD、圆度、直线度均测量并做了记录,过渡层堆焊后、热处理后和面层堆焊后分别再次对筒体的外πD、圆度、直线度进行测量检查,检验方式及检验数据见下。

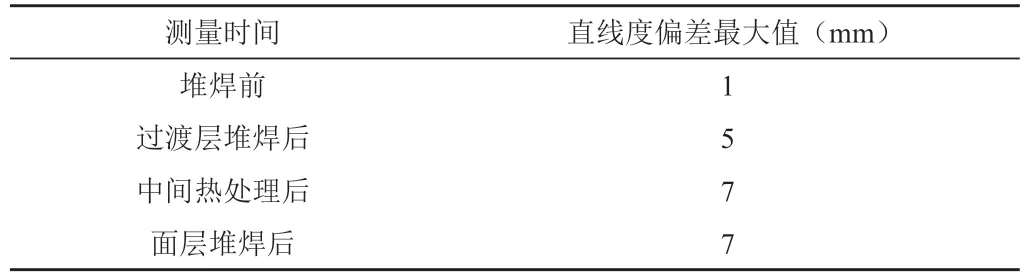

2.2.1 直线度

在圆周方向0°、90°、180°、270°做好标记打上洋冲眼,堆焊过渡层前后、热处理后、堆焊面层后均在同一位置测量筒身的直线度,测量位置如图3所示;测量结果如表2所示。

图3 直线度测量位置

表2 直线度测量结果

由表2可见,堆焊完过渡层后直线度偏差已经明显增加,其直线度偏差已经达到5mm,在堆焊面层后偏差最大达到7mm。最大变形位置在靠近两端约500mm 处。

2.2.2 外πD测量

外πD 测量位置示意图见图4,堆焊过渡层前后、热处理后、堆焊面层后均在a、b、c、d、e、f、g 位置测量,测量结果,如表3所示。

图4 外πD测量位置示意图

表3 外πD测量结果

从表3可见,堆焊过渡层后外πD 明显缩小,最大处πD缩小39mm。热处理后,应力得以释放,变形也发生了变化,与热处理相比,外πD 回复了4mm,但仍比原始尺寸缩小35mm 之多。而堆焊完面层后,变形情况更加严重,最严重处收缩量达52mm,最大变形位置在靠近两端约500mm 处。

2.2.3 圆度

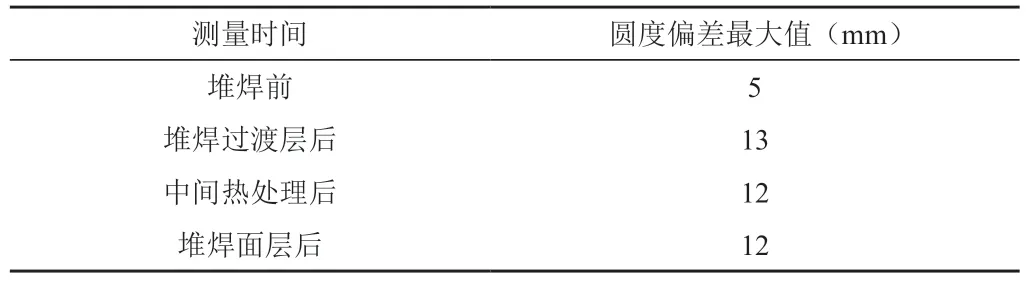

堆焊过渡层前后、热处理后、堆焊面层后均在a、b、c、d、e、f、g位置测量圆度,圆度测量位置示,如图5所示;在筒身两端 0°、22.5°、45°、67.5°、90°、112.5°、135°、157.5°的位置进行测量,测量结果如表4所示。

图5 圆度测量位置示意图

表4 圆度偏差表

由表4可见,堆焊后筒体的圆度偏差也很大,最大处偏差达到12mm,比堆焊前大7mm,严重超出设计的圆度要求。

3 堆焊可行性分析

本试件中,筒体的防变形支撑已经加固的很密集,且采用较厚较宽的钢板作为工装,有很大的刚性,同时采用了小的焊接线能量和对称焊接的顺序,即使这样,在堆焊完第一层后就发生了较大的变形,直线度偏差最大达7mm,圆度最大偏差达13mm,周长收缩最大处达到39mm,且收缩不均匀。再经过中间热处理和堆焊第二层后变形更加明显,尤其是周长收缩,最大处收缩52mm。产品要求筒体每3m 的直线度偏差不大于2mm,设备总体的直线度偏差不大于7mm,壳体的圆度偏差不大于5mm,需要堆焊的激冷室筒身总长度为10.7m。按目前的实验情况,激冷室堆焊后,无法达到设计要求的尺寸,因此激冷室内壁耐蚀层采用堆焊制造是不可行的。

4 复合钢板制造可行性分析

按照目前实验情况看,堆焊后激冷室的直线度等尺寸难以达到设计要求。为解决该问题,查询了国内外的大型气化炉制造技术,虽然没有文献报道如此薄壁大直径气化炉制造经验,但有部分厚壁气化炉是采用复合板制造的。气化炉采用复合板的情况如表5所示。

表5 国内复合钢板制气化炉案例

由表5可见,在气化炉上应用复合板是有业绩可参照的,而且复合板制造气化炉激冷室和加氢反应器等容器的工艺已经非常成熟。

与堆焊相比,复合板可解决堆焊变形问题,且减少了过渡层后中间热处理,从而减小热处理变形,因此,对于尺寸精度要求高的大直径薄壁容器的耐蚀层采用复合钢板是比较理想的制造方式。

5 结束语

1)通过试件实验掌握了大直径薄壁容器堆焊的变形数据和变形规律;

2)对于尺寸精度要求高的大直径薄壁容器的耐蚀层采用堆焊工艺制造是不可取的;

3)对于尺寸精度要求高的大直径薄壁容器的耐蚀层采用复合钢板是比较理想的制造方式。