钟罩窑控制系统的升级改造

李 凯

(中国石化催化剂有限公司 长岭分公司,湖南 岳阳 414012)

0 引言

某催化剂公司有两台20 世纪90 年代从国外进口的钟罩窑设备,用于分子筛产品的焙烧。由于使用年限已长,部分设备开始老化,故障率逐渐增高,而且控制系统的自动化程度较低,需要操作人员手动参与设置,这不仅增加了操作人员的劳动强度,降低了控温精度,而且还不能准确地执行产品焙烧工艺,极大地影响了产品质量。

1 改造前的设备及控制系统介绍

1.1 钟罩窑设备

钟罩窑采用窑式设备对物料进行长时间焙烧反应。生产前,先将窑体升起,将堆放物料的活动小车推入窑体内,再将窑体下降,让物料完全置入窑体内,点火,升温,焙烧,通过尾气风机在窑体底部抽吸,让窑内压力在微正负压之间波动,形成良好的焙烧反应气氛。

1.2 旧控制系统

原设备控制系统如图1 所示。需要操作人员手动先依次启动尾气风机、一次风机、二次风机,再手动开始系统吹扫,吹扫时间完成后,再手动进行1#、2#、3#火嘴的手动点火,然后再对4#、5#、6#火嘴进行手动点火。当6 个火嘴全部点燃后,启动温度曲线开始升温。温度曲线走完后,熄灭所有火嘴,开始降温。当温度降至80℃以下,手动关闭一次风机、二次风机、尾气风机。

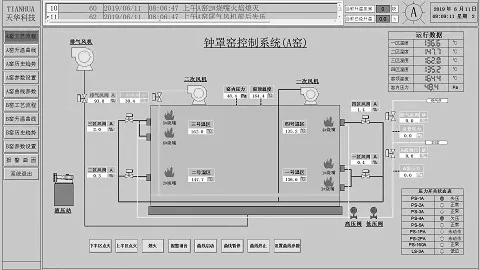

图1 原设备控制系统Fig.1 Original equipment control system

2 控制系统升级改造

由于生产工艺的特殊性,必须保证物料有40 个小时以上的加热反应时间,普通焙烧炉无法满足工艺要求,重新研发需要很长时间,且不能保证完全满足需要。因此,在生产任务紧张的情况下,只能对两台钟罩炉在设备、原控制逻辑不变的基础上,对控制系统进行升级改造。

2.1 旧控制系统的功能缺陷

原设备采用老式的温控表控制,联锁逻辑由继电器实现,由于年久失修,频繁出问题。备用器件的更换也比较繁琐,部分功能已经永久失效了。有如下几个方面需要进行升级改造:

1)控制系统由多个温控表控制,有控制精度低,响应速度慢,稳定性差等缺点[1]。

2)控制系统的电缆、仪表等使用时间较长,需要更换,以保证信号和控制的精度。

3)系统的数据记录采用的是有纸记录仪,且已经丧失记录功能。

4)电机启停只能在电机柜柜面操作,比较繁琐。

5)原调节阀均为模糊控制方式,控制精度不高;继电器频繁动作,报修率非常高,一、两个星期就需要更换一批继电器。

6)温度控制的不精确导致炉内温度分布不均匀,使焙烧出的部分产品不合格,给生产效益带来较大影响。

2.2 升级改造的难点

因为要在原设备及旧的控制逻辑基础上对系统进行升级改造,主要有以下几个方面的难点需要一一克服:

1)需要研究当初钟罩窑的原始设计图纸,以确保保留原主要控制联锁逻辑关系。为此,设计人员借阅了当初的设计图纸,对200 多页全英文的设计图纸进行了详细的研究,最后完全掌握了原设计图纸的控制联锁逻辑关系,并在此基础上,对原有联锁逻辑关系进行了优化设计。

表1 系统IO点数表Table 1 System IO points table

2)温度的精确控制是产品品质的保证,既是重点也是难点。难点在于:①窑体温区距离较近,加热相互干扰;②由于是下部3 个温区,上部3 个温区,下部温区的加热对上部温区影响较大;③因为设备运行时,尾气风机会持续运行,窑内压力会在微正压和微负压之间来回波动,对温度的控制有一定的影响。

3)为了减少操作人员的人工干预,新的控制系统应尽量自动化,保证工艺条件的统一性。

3 系统的升级改造

对系统的升级改造主要分为以下几个方面:

3.1 电机控制柜的改造

原电机控制柜只能就地现场控制,无法将电机状态上传,也无法实现远程启停。故对电机控制柜进行了全新设计,使其能够实现远程启停,远程监测电机状态。

3.2 旧仪表及电缆的更换

旧仪表及电缆使用时间较长,为保证后期控制系统的信号传输及控制精度,将原有的仪表及电缆进行了更换。

3.3 新的控制系统

新的控制系统配备了两台电脑作为操作员站,采用S7-300 PLC 对所有信号进行集中处理。

1)控制系统的I/O 点数

本系统的I/O 点数见表1。

2)控制系统的组成

根据系统的I/O 点数,配置了如表2 所示PLC 板卡。

3)控制系统拓扑图

控制系统的拓扑图如图2 所示。

本系统采用S7-300 系列PLC,适用于中等工业控制场合,具有运行稳定可靠等优点,对二进制和浮点运算具有较高的处理能力,同时具有PID 运算功能[2]。

4 控制系统升级改造后

升级改造后的控制系统,如图3 所示。操作界面一目了然,各种按钮清晰可见,操作简单易懂,无需人工干预,控温精准,能够很好地满足工艺曲线进行升温焙烧,各种监测数据集中显示,方便查看,还有历史曲线方便追溯查询。

表2 PLC板卡Table 2 PLC board

图2 控制系统拓扑图Fig.2 Control system topology

图3 新控制系统操作界面Fig.3 Operation interface of new control system

4.1 炉膛温度控制

1)点火控制

由PLC 控制器实现自动控制,操作员发出点火命令,系统自动启动风机对炉膛进行吹扫,吹扫完毕即打开燃气阀,关小风门并给点火变压器通电开始打火;系统检测到火焰,显示火焰正常即进入温度控制阶段;如果系统未收到火焰燃烧信号,即点火失败,则程序自动关闭点火电磁阀,并发出声音报警,人为排除故障后方可再次点火。当炉顶测温值超过800℃时,可直接通入燃气点火,不需要吹扫。

2)程序升温

系统判断燃烧器燃烧正常后即进入程序升温阶段,根据预先设定好的升温曲线进行升温,通过曲线的形势实时显示各点温度值以及升温时间,使操作员一目了然地看到现在温度点所处的阶段。操作员仅需要设置目标温度和目标时间,所有的操作都可由程序自动完成。升温过程中,二次风风量也根据曲线进行调节。在升温过程中可以随时对单个烧嘴切换为手动模式,实现手动控制阀门开度。

新的控制系统,可存储10 条预设升温曲线,当更改工艺升温时,只需要选择相应的曲线即可,无需像之前的温控表一样,对每段温度值进行手动输入,极大地节省了时间和工作量。

3)4 个温区的PID 控制

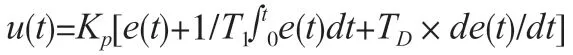

钟罩窑系统共4 个温区,但是有6 个火嘴,为了实现对温度的精确控制,因此采用PID 控制方式。PID 控制是目前应用最广泛的一项温控技术,PID 控制系统由模拟PID控制器和被控对象组成,是一种线性控制器,控制规律为:

其中,Kp 为比例系数;T1为积分时间常数;TD为微分时间常数[3]。

一号温区在窑体右侧下部,由1#、3#火嘴和1#一次风阀控制火力;三号温区在窑体左侧上部,由5#、6#火嘴和3#一次风阀控制火力。二号温区和四号温区分别由1 个火嘴和1 个风阀组成。三号温区和四号温区由于处于窑体上部,受到下部一号和二号温区的影响较大,使得各区的PID 参数难以确定,计算复杂,所以在参数设置上,必须以现场设置参数,观察反馈的结果,并逐步将参数优化至最佳。

经过摸索试验,最终确定了四区的加热参数,增益系数分别为1.26、1.26、0.81、1.53,积分时间分别为45.9s、35s、96.3s、13.4s,微分时间分别为11.5s、8.8s、25.6s、3.5s,其他参数这里不再赘述,实际温度控制做到了±50℃。

4.2 钟罩窑炉膛压力控制

钟罩窑内的系统压力控制是仅次于窑内温度控制的重要因素,是满足工艺要求和保证产品合格率的重要指标。因此,设置PID 控制回路,由炉膛微压变送器、尾气风机阀门组成,最终可实现±10Pa 的精准压力控制。

4.3 燃气压力联锁保护

钟罩窑控制系统中,对燃烧器一次风和二次风都设有压力开关,检测风压是否超出安全值。在现行标准中,燃气系统的风压报警和联锁是强制执行的,避免发生因没有风压而造成停炉或燃气泄漏问题。该系统中压力安全联锁是通过现场压力开关检测风压,当出现风压异常时,压力开关送出信号到PLC,PLC 产生报警或联锁燃气阀门关闭。

5 结束语

1)新的控制系统已连续运行15 个月,运行稳定,启停方便,控制精度超过预期。

2)改造后,窑内无异常温度死角,可以实现生产的产品全部合格。

3)优化设计的控制系统,降低了操作人员的劳动强度,提高了生产过程的连续化、自动化水平,系统控温准确。

4)针对本系统专门研发了一套联锁逻辑保护关系,确保在各种情形下能保证钟罩窑系统的安全,大幅改善了现场作业条件。