全尾砂胶结充填脱水工艺研究与应用

臧元东,王琳青

(福建省政和县源鑫矿业有限公司,福建 南平 353600)

福建源鑫公司所属的源鑫矿区采用上向水平分层充填采矿法,建有分级尾砂充填站及全尾砂高浓度充填站各一座,为提高矿山尾砂利用率和加快采充循环,对矿区上向水平充填采矿法采场进行全尾砂胶结充填实验,通过对充填体脱水工艺研究,提高了滤水率及充填体强度,取得了良好效果。

1 全尾砂高浓度充填的局限性

该矿于2016 年底设计施工了全尾砂高浓度充填系统工程;2017 年完成分级溢流尾砂高浓度充填系统工业实验,并实现分级溢流尾砂高浓度充填系统与原分级尾砂充填系统并行运行。该系统运行至今,仍存在溢流尾砂井下充填不凝固,存在安全隐患,大量遗留矿柱无法回采等问题。

该矿通过组织相关技术人员讨论分析,认为由于全尾砂含有一部分细颗粒尾砂和细颗粒的胶结料,细颗粒的存在一方面堵塞土工布滤水孔隙,导致土工布无法滤水,其次细颗粒比表面积大,水化膜的作用大,使自由水无法脱离,细粒级难沉降,造成脱水困难,充填料不胶结,形成较大隐患。针对于此,首先开展了对全尾砂粒径组成分析、溢流尾砂粒径组成分析。

试验样品为福建源鑫矿业全尾砂、浓密后溢流尾砂,尾砂粒级分布由水筛筛分法分析。水筛筛分法由100 目、200目、325 目、400 目筛网组成。试验前将待测全尾砂在鼓风干燥箱中干燥至恒重,称取适量全尾砂,采用水洗的方法对全尾砂过100 目~400 目筛,每一级筛网必须水洗至清澈为止,最后将所有分级后的尾砂收集分类、干燥,计算各粒径尾砂含量。由测得数据表明,全尾砂+100 目含量仅占9.3%,-400 目以下占比45.95%,总体上较细;浓密溢流尾砂-400 占比95.7%,+200 目以上仅为0.35%。

根据以上试验结果,该矿技术人员决定围绕提高全尾砂充填体泌水率来进行充填施工优化,通过调研分析,充填施工采用混凝土挡墙虽具有强度高、安全系数高的优点,但只能通过留设的出水管滤水,效果较差,且由于充填体水砂面不平整,影响滤水。针对以上情况拟定了脱水工艺的优化方案:一是将原混凝土充填挡墙更换为网格钢架式封闭挡墙,二是在空区内增设滤水管,以增加充填体滤水面积,提高泌水率。

2 脱水工艺的优化方案

在采空区底部出矿穿设置滤水挡墙,并在脉外巷设置混凝土挡墙。

充填滤水墙预设3 根无缝钢管DN100,并在3 根钢管两端接上柔性滤水管(匝丝多股绑紧),滤水墙内侧的柔性滤水管一端与钢管相接,另一端封口。混凝土墙同样预埋3 根无缝钢管DN100,3 根钢管内侧均接上柔性滤水管,混凝土墙内侧的柔性滤水管一端与钢管相接,另一端封口。

各柔性滤水管尽可能加长盘旋均匀敷设,以增大与料浆接触面,但须固定吊挂。具体施工如图所示:

图1 滤水板墙设置图

图2 柔性滤水管

2.1 工艺分类及实验对比

为充分分析不同滤水管加工工艺对全尾砂滤水情况影响,该矿采用了两种不同的滤水管进行实验:一是在塑料波纹管打眼并在其外围包裹土工布;二是采用柔性充填滤水管加无缝钢管支撑。为进行量化研究,分别就泌水率及充填体单轴抗压强度进行了实验对比。

(1)塑料波纹管打眼包土工布(简称塑波工艺)脱水和柔性充填滤水管加无缝钢管(简称柔钢工艺)脱水对比(在废旧巷道实验24 小时后)。

表1 全尾砂胶塑波工艺数据结果

表2 全尾砂胶柔钢工艺数据结果

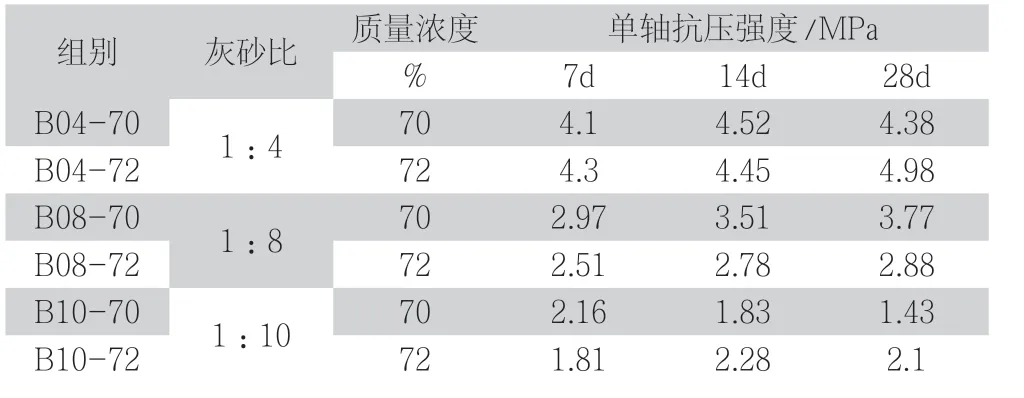

(2)塑料波纹管打眼包土工布工艺(简称塑波工艺)和柔性充填滤水管加无缝钢管工艺(简称柔钢工艺)脱水后单轴抗压强度对比(在废旧巷道实验24 小时后)。

图3 塑波工艺脱水后的充填体(28d)

表3 塑波工艺脱水后充填体单轴抗压强度

表4 柔钢工艺脱水后充填体单轴抗压强度

图4 柔钢工艺脱水后的充填体(28d)

2.2 柔性充填柔性滤水管结构特点分析

(1)刚柔结合。柔性充填柔性滤水管结构包括滤水管骨架、滤水网,骨架为弹簧钢圈。通过与无缝钢管相接,避免了滤水管在滤水挡墙和混凝土墙墙体内的挤压变形。

(2)高滤水性。滤水网选用亲水性的滤布为滤水介质,能够防止滤水层吸附超细颗粒的泥浆而被堵死。高强度涤纶丝使管壁覆层与弹簧钢圈管体成为有机一体,具有很好的全方位滤水功能,渗透水顺利渗入管内,而水泥砂浆被阻挡在管外。

通过对现用塑料波纹管打眼包土工布脱水工艺的改进,大大提高了充填脱水效率和充填体早期强度。

3 结语

柔性充填滤水管加无缝钢管脱水工艺保证了井下全尾砂充填的安全系数,进而保障了矿山废旧巷道以及老采空区实施尾砂充填,试验全尾砂充填,将部分或所有的尾砂回填至采空区,可以提高井下开采作业安全性,提高资源回采率,降低贫化率,减轻尾矿地表排放带来的安全和环保问题,社会效益和环境效益突出,在争取实现无尾矿山建设,具有较大的经济效益、环境效益以及社会效益。