不同热处理工艺对GH4169合金δ相析出的影响

崔文明,张京玲,张 瑞

(1.国合通用测试评价认证股份公司,北京 101400;2.国合通用(青岛)测试评价有限公司,山东 青岛 266000)

1 概述

GH4169合金因在-253℃~650℃温度范围内具有良好的综合性能,同时具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀性能以及良好的加工、焊接性能,成为了航空、航天动力及石油化工中高温工作构件的首选材料[1]。

GH4169合金组织对热加工工艺特别敏感,掌握合金中相析出和溶解规律及组织与工艺、性能的相互关系可为不用应用环境的产品制定合理的热处理工艺。本文主要研究不同固溶处理温度对δ相析出行为的影响。

δ相是稳定的共格相,正交晶系结构。δ相析出能够控制晶界迁移,起阻止晶粒长大的钉扎作用,另外适量的δ相还对提高合金塑性、降低缺口敏感性具有重要作用,但过量的δ相会成为裂纹萌生和发展的通道,使合金的性能恶化[2]。

GH4169合金的标准热处理一般分为固溶和沉淀时效两阶段。航空航天材料规范AMS 5662规定GH4169合金固溶热处理方式:加热至940℃~1010℃范围内某一温度,在所选温度的±14℃下保温,然后按空冷或更快的速度冷却。沉淀时效方式为:加热至718℃±8℃,保温不少于8h,然后以每小时56℃±8℃的速率冷却至621℃±8℃,在621℃±8℃下保温不少于8h后空冷。假如调整在621℃±8℃下的保温时间,从而使整个时效热处理时间不少于18h,则可采用以任意速率的炉冷来替代以每小时56℃±8℃的速率冷却至621℃±8℃。

根据该合金的特点,本文主要研究在不同的固溶温度和时间下δ相的析出规律。

2 材料及试验

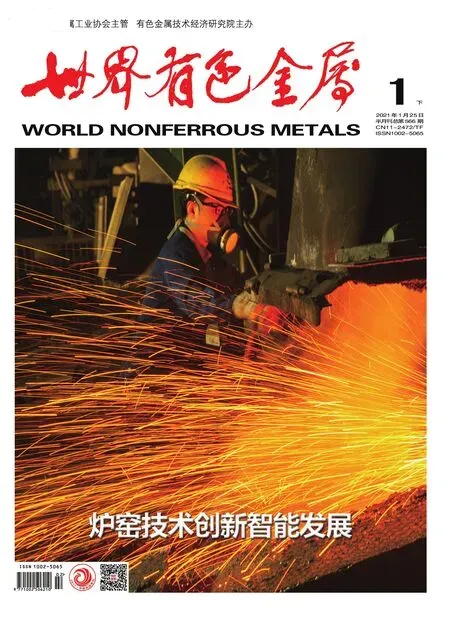

本试验采用GH4169棒材,其成分含量见表1,试验前材料的金相组织见图1,其晶粒度为30%8.0级,70%2.5级,无δ相析出。本试验采用单级固溶处理和双级固溶处理制度,其中单级固溶处理制度为:分别在970℃,960℃,950℃,940℃下保温1h后空冷;双级固溶处理制度分别为:(a)960℃×1h+870℃×4h;(b)950℃×1h+870℃×4h,均为空冷。

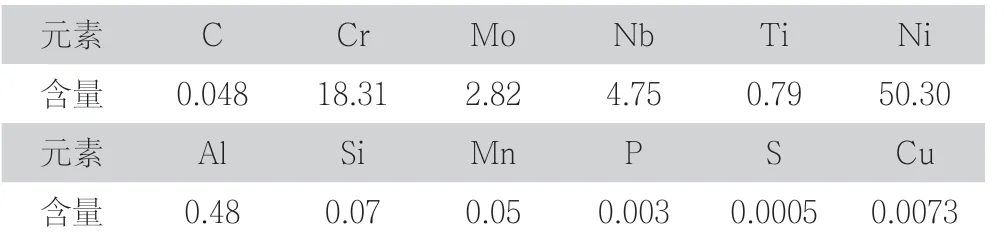

表1 GH4169成分含量(Wt%)

图1 热处理前材料组织

3 试验结果与分析

3.1 试验结果

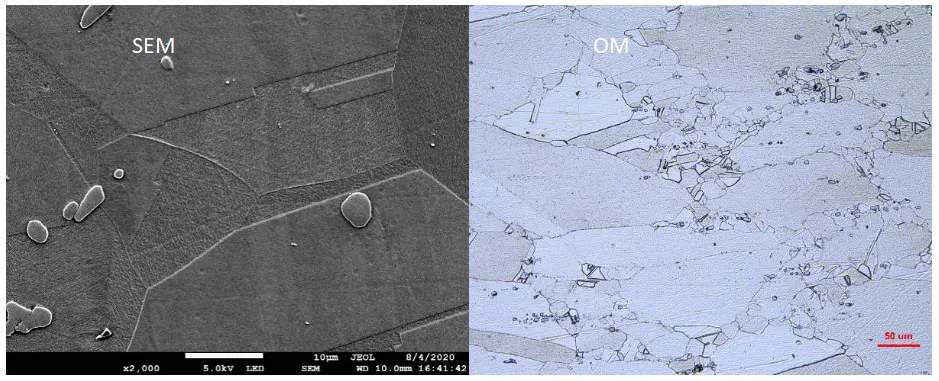

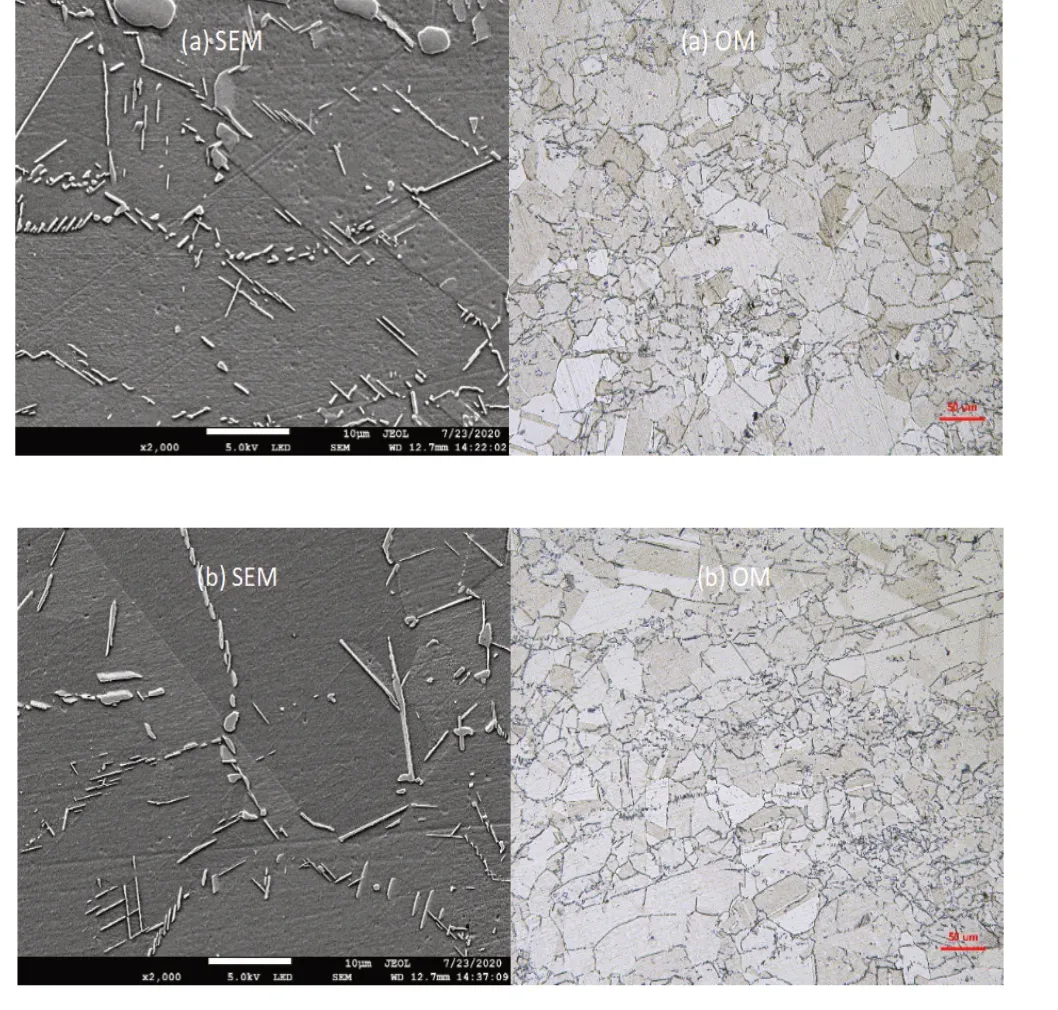

观察单级固溶后试样的金相结果可见970℃固溶时δ相析出极少,随着固溶温度降低,δ相析出量有所增加(见图2),但总析出量偏少,各温度下δ相含量均不足1%,且δ相多沿晶界呈颗粒状析出,940℃固溶时有部分短棒状δ相析出。固溶处理后试样晶粒比较均匀,多为等轴状分布。

图2 单级固溶处理后δ相形貌SEM和OM组织图

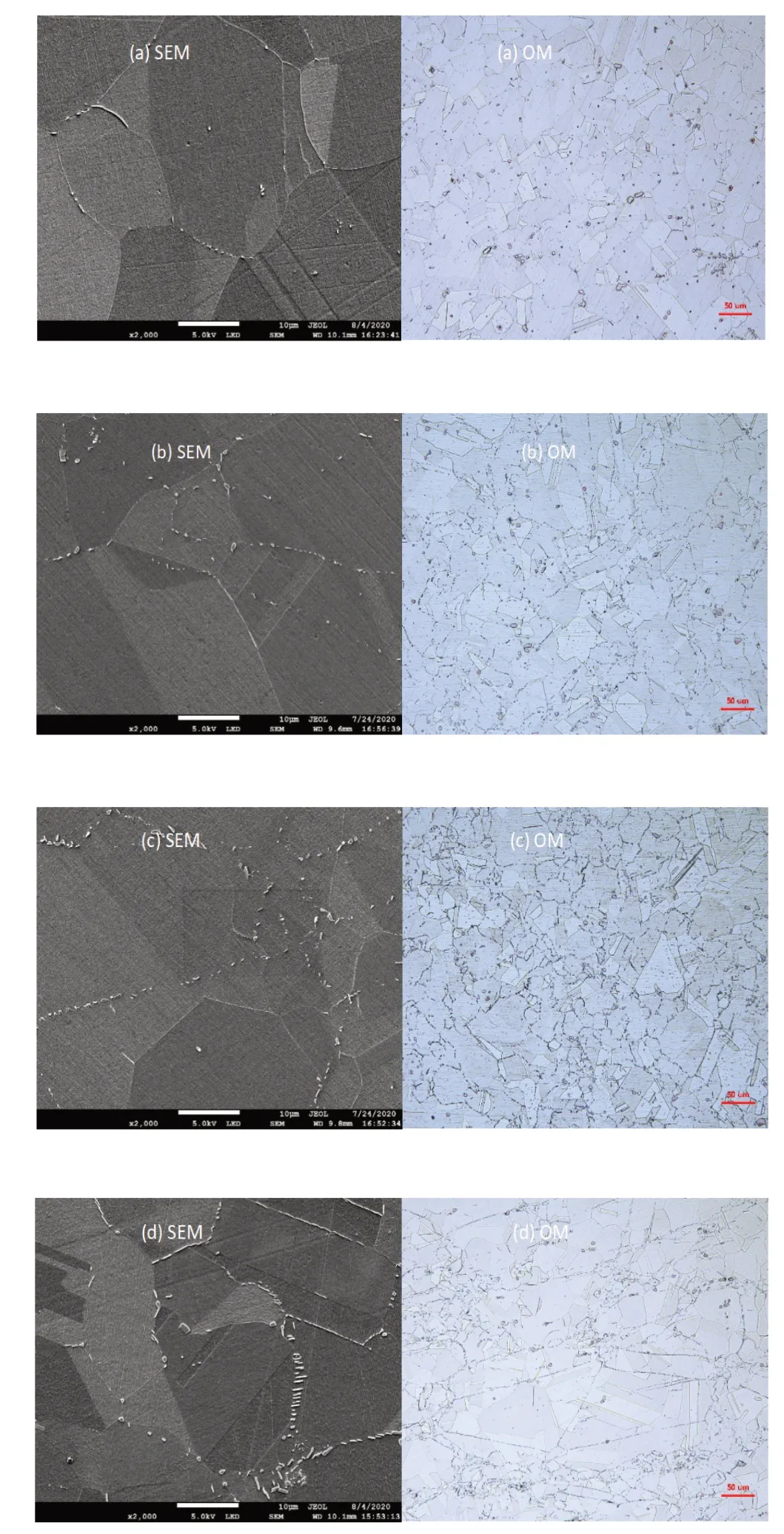

在固溶温度960℃,950℃保温1h空冷后增加二级热处理工艺870℃保温4h空冷处理,发现相较单级热处理工艺,δ相析出量明显增多,约3.5%,且δ相呈短棒状、针状析出,部分区域长出表面呈片状分布。

3.2 分析与讨论

按照航空航天材料规范AMS 5662要求,δ相析出量随规定固溶温度下限值940℃升高而减少,970℃固溶时δ相析出极少。

有研究[3]指出,合金中弥散析出的粒状、短棒状δ相可阻碍位错滑移和孪晶变形,沿晶界析出的粒状δ相对裂纹扩展有一定的阻碍作用。根据贾志宏等(3)的研究可知980℃为δ相大量溶解温度,为得到适量的δ相(相关文件参考[4]最佳析出量为4.8%)及合适形貌的δ相,此批材料应采用规定温度的下限值,并适当延长保温时间,以增加δ相的析出量[5]。

图3 双级固溶处理后δ相形貌SEM和OM组织图

4 结论

(1)按照航空航天材料规范AMS 5662要求,GH4169合金固溶热处理方式为940℃~1010℃,在此范围内,δ相最佳固溶处理温度为940℃。