大型钼矿山选矿金属平衡影响因素分析

赵丽红,刘 杰

(1.伊春鹿鸣矿业有限公司,黑龙江 伊春 152500;2.华刚矿业股份有限公司,北京 100039)

1 金属平衡的概念

选矿金属平衡是指入厂原矿、销售产品、尾矿的金属量之间的平衡关系,可分为理论金属平衡和实际金属平衡,通常分析理论与实际回收率的关系。简单浮选流程理论回收率是通过原矿、精矿和尾矿品位计算的,实际回收率则是实际产出的精矿产量乘以精矿品位除以原矿量与原矿品位之积。理论上入厂原矿的数量、金属量应等于产出的产品与尾矿的数量、金属量之和,但实际上由于跑冒滴漏、计量、化验误差等因素影响,金属平衡存在偏差。金属平衡是综合衡量矿山生产技术水平的重要依据,也是矿山编制生产经营计划、挖潜增效甚至财务决算的重要基础。做好金属平衡工作,能够客观揭示金属在生产流程中的流向,真实反映生产技术水平,为加强选矿技术管理指明方向。

2 浮选流程

某大型钼矿浮选及取样原则流程见图1,在流程中9处取样化验。

3 金属平衡影响因素分析

金属平衡最根本的决定因素是生产技术水平的高低,同时受计量、取样、检测等因素影响。对可定量分析的因素,选择实际生产中金属平衡情况较好、技术指标与设计较接近的一个班为基准,分析对金属平衡的影响方向及程度,见表1、表2。

3.1 工艺特点

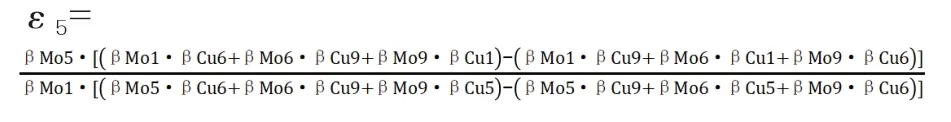

(1)该矿浮选流程和理论回收率计算复杂,误差产生点数多,公式如下:

单金属法:

双金属法:

βMoi代表流程图中第i个点的Mo品位,βCui代表第i个点的Cu品位。

图1 浮选及取样流程图

(2)原矿品位低,精矿品位高,选矿富集比相对较大,造成误差放大。按原矿品位0.088%,精矿品位51%计算,富集比接近600,其他黑色、有色金属的富集比一般都在几十以内。

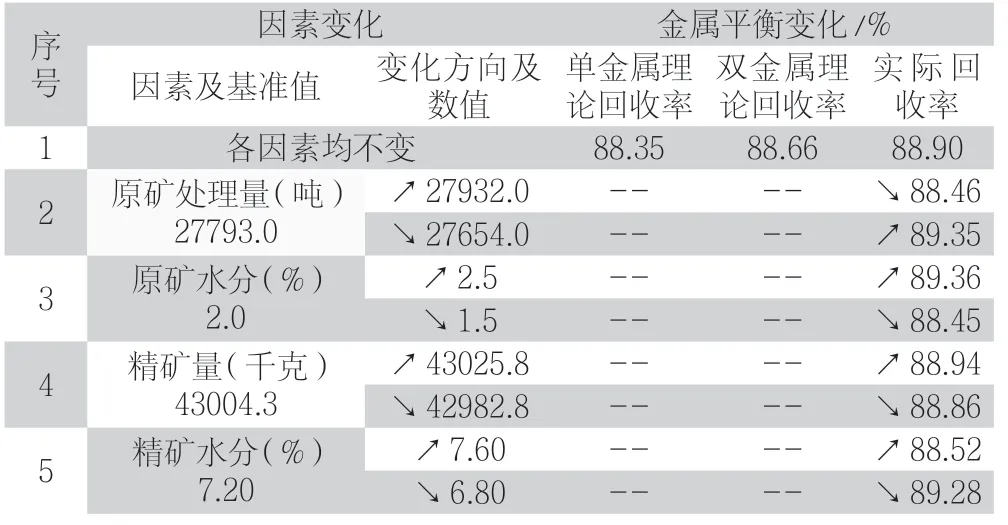

3.2 计量及水分

原矿计量电子皮带秤精度0.5%,定期使用标准砝码标定,标定误差通常在0.2%以内。原矿水分采用实测,含量较稳定,在2%~3%之间。精矿产品使用最小分度值0.5kg电子台秤实测重量值,正常条件下每吨袋精矿最多产生0.5kg偏差。精矿水和油含量在5%~10%之间,检测方法规定的允许偏差为0.4%。

对以上四个因素在正常的允许偏差范围内对金属平衡的影响进行分析,结果见表1。

表1 矿量及水分对金属平衡影响分析

3.3 取样及制样

取样、制样产生的误差在所有影响因素中是最为不确定的,但却是至关重要的。对于浮选流程取样误差可来自以下方面。

(1)矿物在取样系统中不均匀富集导致的偏差。辉钼矿具有较好的天然可浮性,生产中使用回水,使矿浆进入浮选流程前就在管路、缩分取样器等容器内富集,样流不均匀的富集影响了样品的代表性。(5)不规范的操作产生的偏差。取样及制样产生的误差虽难以定量分析,但可通过检测结果影响金属平衡。

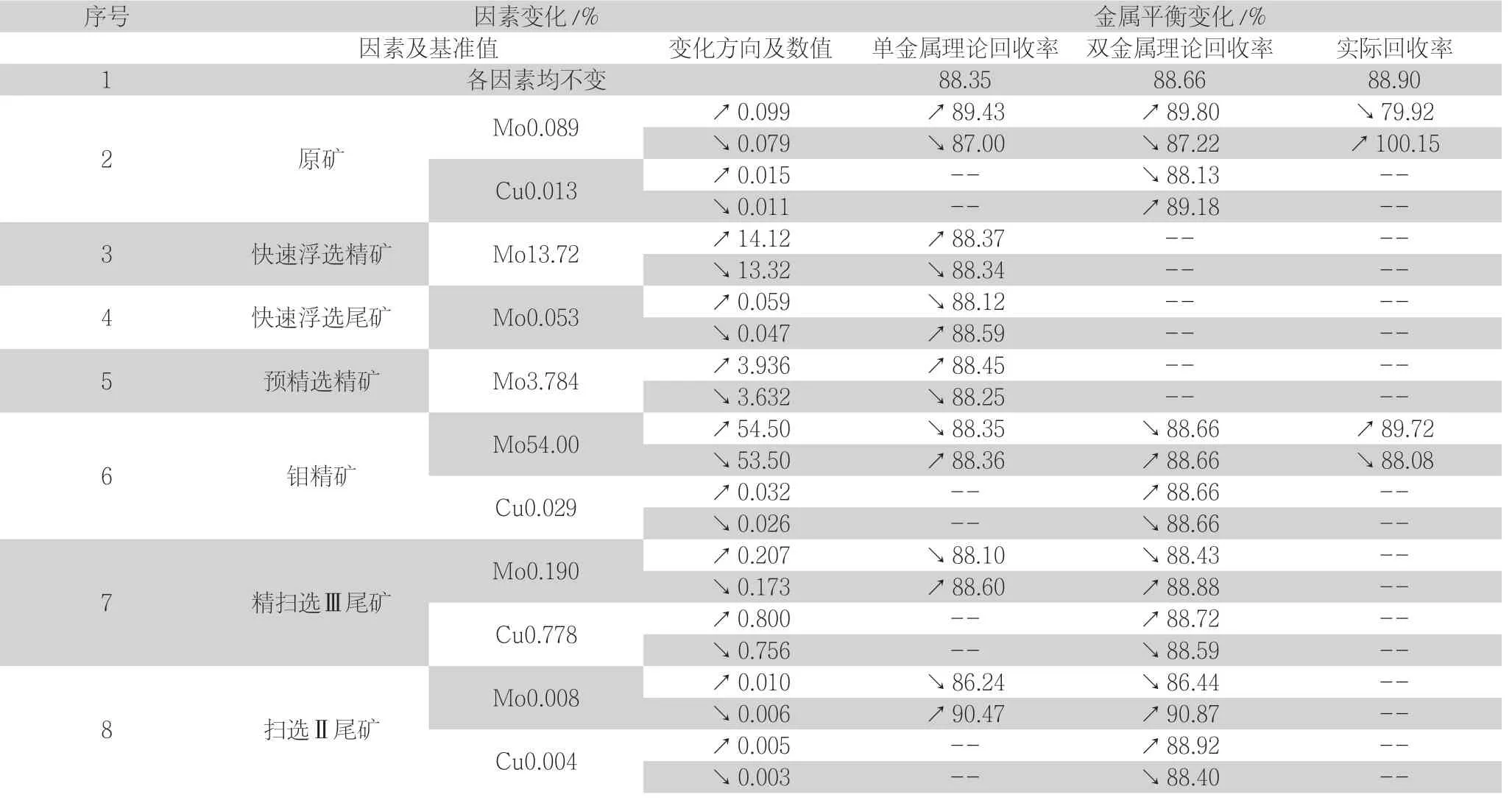

3.4 化验

对检测结果在标准方法精密度内对金属平衡的影响进行分析,详见表2。原矿及尾矿钼品位对金属平衡影响最大。实际上,金属平衡受以上因素综合作用,因素间相互作用可能加剧金属平衡差值,也可将其缩小。对单个班次而言随机误差对金属平衡的影响可能较大,但检测结果服从正态分布,故一个时期内随机误差产生的金属平衡偏差累计应有所抵消。

3.5 其他

跑冒滴漏、浓密机溢流水、滤液中固体、精矿干燥烟气、检测消耗、销售结算都会对金属平衡产生少量影响。其中一部分金属可回收,但回收周期延迟。

4 结语

稳定浮选流程,加强计量设备检定校准,保持设备的良好状态,提高样品代表性,加强化验质量控制,消除系统偏差,尤其控制好原矿、尾矿的检测是提高金属平衡管理的有效手段。做好金属平衡工作,能够更好的发挥计量、检测在指导、评价选矿生产中的作用。

表2 品位对金属平衡影响分析

(2)矿浆沉降、分层导致的取样偏差。对于矿浆,尤其是含有粗粒较多的矿浆在流动中易沉降、分层,在取样或样品转移中不均衡地取到或者损失其中某部分会影响样品代表性。

(3)污染产生的偏差。多种样品同时取样、制样,交叉作业易受污染,尤其是尾矿样品,因品位低,受污染影响更大。

(4)取样量、频次不足产生的偏差。最小取样量应满足切乔特公式,生产流程稳定时,取样频次可设为2小时,但流程波动大时仍会影响取样代表性。