发动机试漏检测原理及影响因素分析

(北京奔驰汽车有限公司发动机工厂 北京 100191)

引言

发动机试漏检测技术是指在发动机装配过程中通过压缩空气等介质对整机密封性检测的一项技术[1]。在发动机生产过程中,试漏检测可以快速判定整机和零部件的密封质量,及时发现和拦截不合格品,避免其流入后续装配环节,增加返修成本并造成客户抱怨。发动机试漏检测工位通常设置在发动机主要部件装配完成并加注机油之前,可以检测发动机油腔、水腔、互漏和曲轴油封的气密性,涉及的零部件包括缸体、缸盖、曲轴及油底壳等。试漏技术的应用有效地提高了发动机产品质量并降低了发动机返修成本,目前该技术已经成为发动机装配生产必不可缺的一个环节。

本文通过对试漏检测原理进行分析,对比了不同试漏原理的主要特点,并结合生产实际经验对影响试漏结果的常见影响因素进行了分析,为行业其它厂家解决试漏问题提供了一种可借鉴的分析思路。

1 发动机试漏检测原理

1.1 试漏检测原理分类

汽车行业常用试漏检测设备是以空气为介质的泄漏测试,按照其检测原理可以分为压降法[2]和流量法。压降法在实际应用过程中又分为绝对压降法和相对压差法,而流量法又分为质量流量法和体积流量法。试漏原理分类如图1 所示。

图1 发动机试漏原理分类框图

1.1.1 绝对压降法

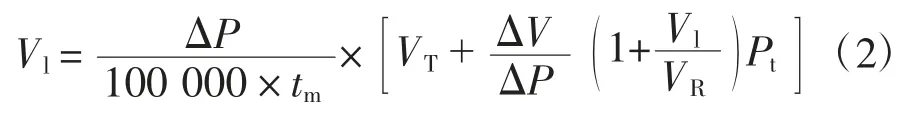

绝对压降法是通过压力传感器直接测量被测工件内气压的变化,测量过程中被测工件如果有泄漏,必然导致压力降低,通过连接在被测容积内的压力传感器可以读取压力降低数值,从而根据压力降低情况与气体状态方程推导出实际容积的泄漏量。绝对压降法泄漏量计算公式如下:

式中:Vl为泄漏率(cm3/min);ΔP 为泄漏导致的压力降(Pa);Vp为测试容积(cm3);tm为测试时间(s)。

绝对压降法特点是测量仪器结构紧凑,测量范围宽。缺点是检测精度取决于绝对压力传感器精度,同时工件容积较大时检测时间较长且测量误差增大。

1.1.2 相对压差法

相对压差法不是对被测工件压力进行直接测量,而是在测试系统中并联一个与测试工件容积相同的参考工件,充气到相同的测试压力后断开气源,通过测量被测工件与参考工件之间的压力差来推导实际泄漏量。相对压差法泄漏量计算公式如下:

式中:Vl为泄漏率(cm3/min);ΔP 为泄漏导致的压力降(Pa);VT为测试工件容积(cm3);tm为测试时间(s);VT为测试工件容积(cm3);为压差传感器系数;VR为标准容器容积(cm3);Pt为测试压力。

相对压差法由于只需要检测工件与参考件之间的压力差,因此系统分辨率与检测压力无关,具有检测速度快,准确度高的特点。但是起测量量程有限。绝对压降法和相对压差法工作原理对比如图2 所示。

图2 绝对压降法和相对压差法原理对比

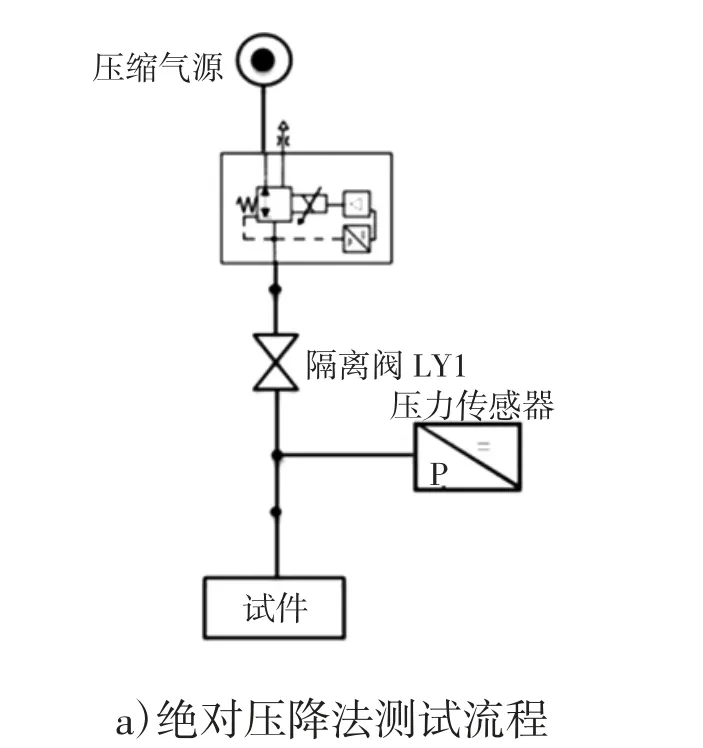

1.1.3 质量流量法

质量流量法是对被测工件内部泄露气体量直接测量的一种方法,该方法利用流量传感器直接对泄漏量进行测量,不需要进行压力与流量的换算。质量流量法的测试分辨率不受被测容积大小影响,测量速度较快。质量流量法测量过程中通过气体流量计向被测工件内持续补充测试介质,从而得到单位时间内补充的气体量,即直接反映工件的实际泄漏率。质量流量法测试原理流程如图3 所示。

图3 质量流量法测试原理流程

1.1.4 体积流量法

体积流量法原理是采用压差传感器作为测量原件,通过计算节流元件产生的压力差值来计算体积流量。该方法常用于流量监控,在发动机试漏检测过程中应用较少,在此不做详细介绍。

1.2 试漏检测方法对比

根据压降法与流量法检测原理可以对其检测特点汇总如表1 所示。

表1 压降法与流量法检测特点对比

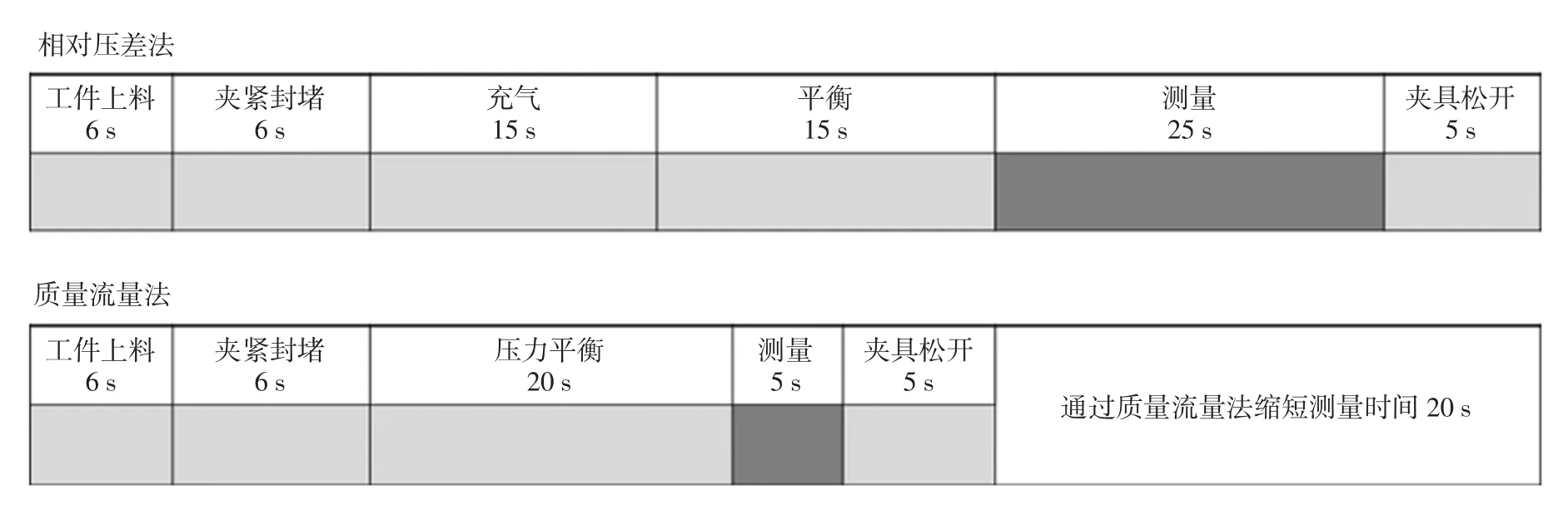

由于发动机生产制造过程中试漏设备通常布置在装配线内[3],因此对试漏测试节拍要求较高,需要尽可能地缩短试漏时间,从而能够匹配其它工位的生产速度,不会造成生产瓶颈。如图4 所示为某型号质量流量测试与压差法测试节拍比较。从图中可知质量流量法相比压差法能够有更短的测试节拍,在实际生产过程中应用较多。本文后续试漏影响因素分析将主要围绕采用质量流量法原理的试漏设备进行分析。

图4 质量流量法与压差法测试节拍比较

2 发动机试漏影响因素分析

发动机试漏是一个综合的检测过程,影响试漏结果的因素通常分为两个大类:一类是由于试漏设备本身问题导致的泄漏;另一类是发动机零部件质量缺陷、零件以及密封胶受温湿度影响导致的泄漏。

2.1 试漏设备泄漏

发动机试漏设备是一套复杂的测试系统,包括试漏测试仪、空气管路、封堵装置以及夹具工装等部分组成。试漏设备泄漏通常由于密封圈磨损,密封圈有异物,封堵工装变形,管路或接头泄漏等。日常使用试漏设备开始对发动机产品检测前都会对设备进行验证,只有验证合格的试漏设备才可以真实反映发动机的密封状态。通常会在生产开班前使用样机先对设备进行检验,如果样机检验不合格由设备维护人员通过试漏液进行漏点查找。除了每日的开班检测以外,试漏设备必须定期进行测量系统MSA 分析,通过对同一发动机的多次测量和多组发动机的测量比较,分析试漏设备的工程能力指数是否大于1.33,设备重复性和再现性误差是否小于20%。只有满足上述条件的试漏设备才能够用于日常检测。

2.2 发动机泄漏

2.2.1 发动机零部件温湿度影响

温度对试漏结果的影响:发动机零部件如果在清洗机清洗后直接装配并进行试漏测试,以及焊接等加热工艺也会导致零件温度升高,使得测试值高于实际值。零件温度过高会将合格零件判定为不合格零件;温度过低则会导致不合格零件误判为合格零件。因此通常需要保证零件温度在正常温度范围内进行测试,或在试漏设备中增加温度补偿方法加以修正。如图5 所示为试漏结果与测试温度的关系图。

图5 试漏结果与测试温度的关系

湿度对试漏结果的影响:如果发动机零件在热环境中表面产生冷凝水或者工件清洗后未完全干燥都会导致湿度过大影响试漏结果。其原理是在一定温度下,空气中的饱和水汽压是定值。当空气通过空压机压缩时压力增加,其水汽压相应增加并达到饱和水汽压,多余的水汽会冷凝为水排出。当测试空气从气源经调压器减压充入工件后,其水汽压减小并低于饱和水汽压。因此工件中的残余水会蒸发为水汽,使测试空气整体压力上升。最终导致泄漏率结果偏小甚至为负值。

2.2.2 零部件质量缺陷

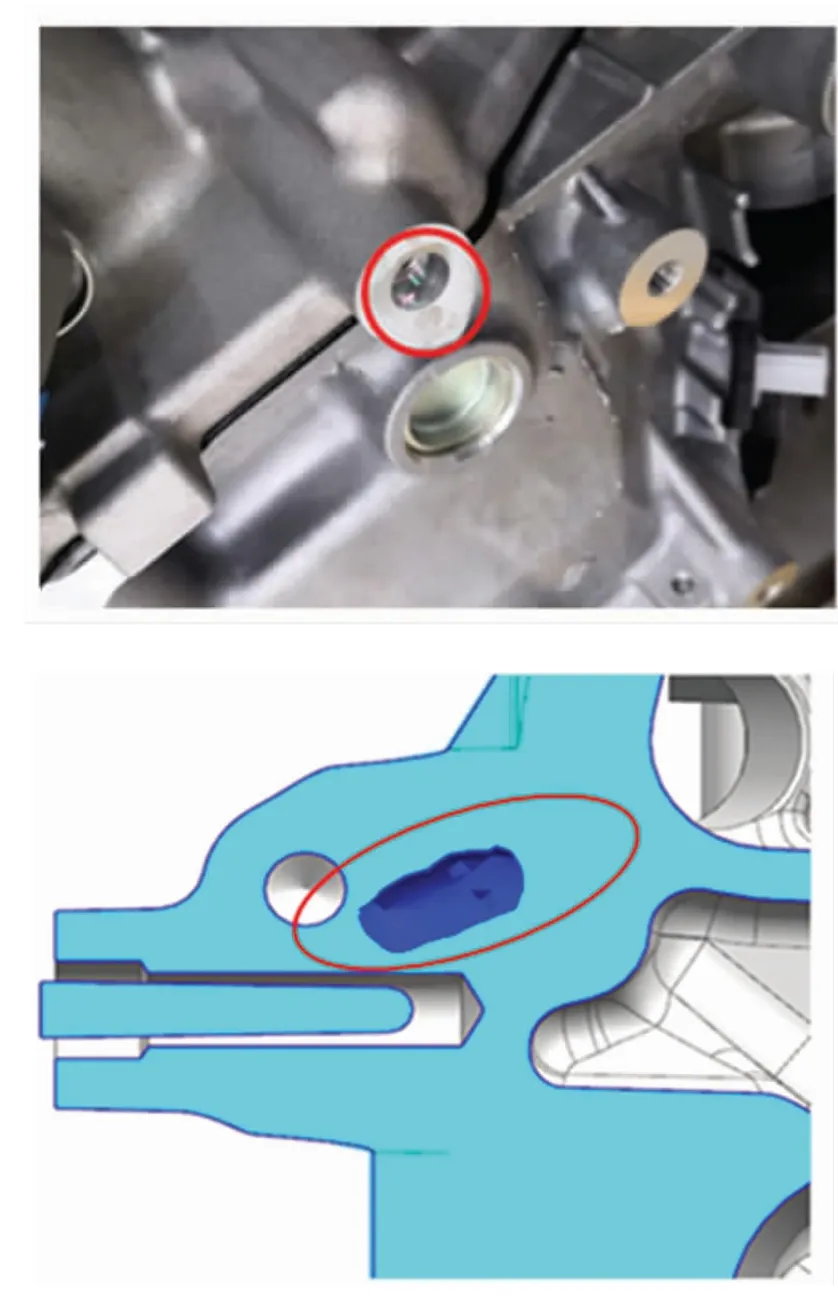

发动机零部件质量缺陷会直接影响试漏结果,该结果也真实反映了发动机整机密封性能,是判定是否为合格品的关键指标。基于生产经验总结通常导致试漏不合格的质量缺陷主要包括零件内部裂纹、沙眼、尺寸加工偏差以及密封圈破损等。发动机缸体、缸盖等通常都是铸造零件,铸造过程中会产生缩孔、沙眼及裂纹等缺陷。如图6 所示为某型号缸体缩孔导致试漏结果不合格,测试员通过检测液确定试漏位置。

图6 缸体裂纹导致试漏结果不合格

除了铸造件缺陷导致试漏不合格以外,发动机装配过程中使用的一些注塑零件也会由于注塑缺陷导致零件密封不严。常见的缺陷形式是注塑过程中产生高点导致与后续安装的密封圈无法形成有效密封。如图7 所示为某型号油气分离器由于注塑高点导致零件密封圈密封失效。

图7 油气分离器注塑高点导致密封失效

2.2.3 发动机密封胶影响

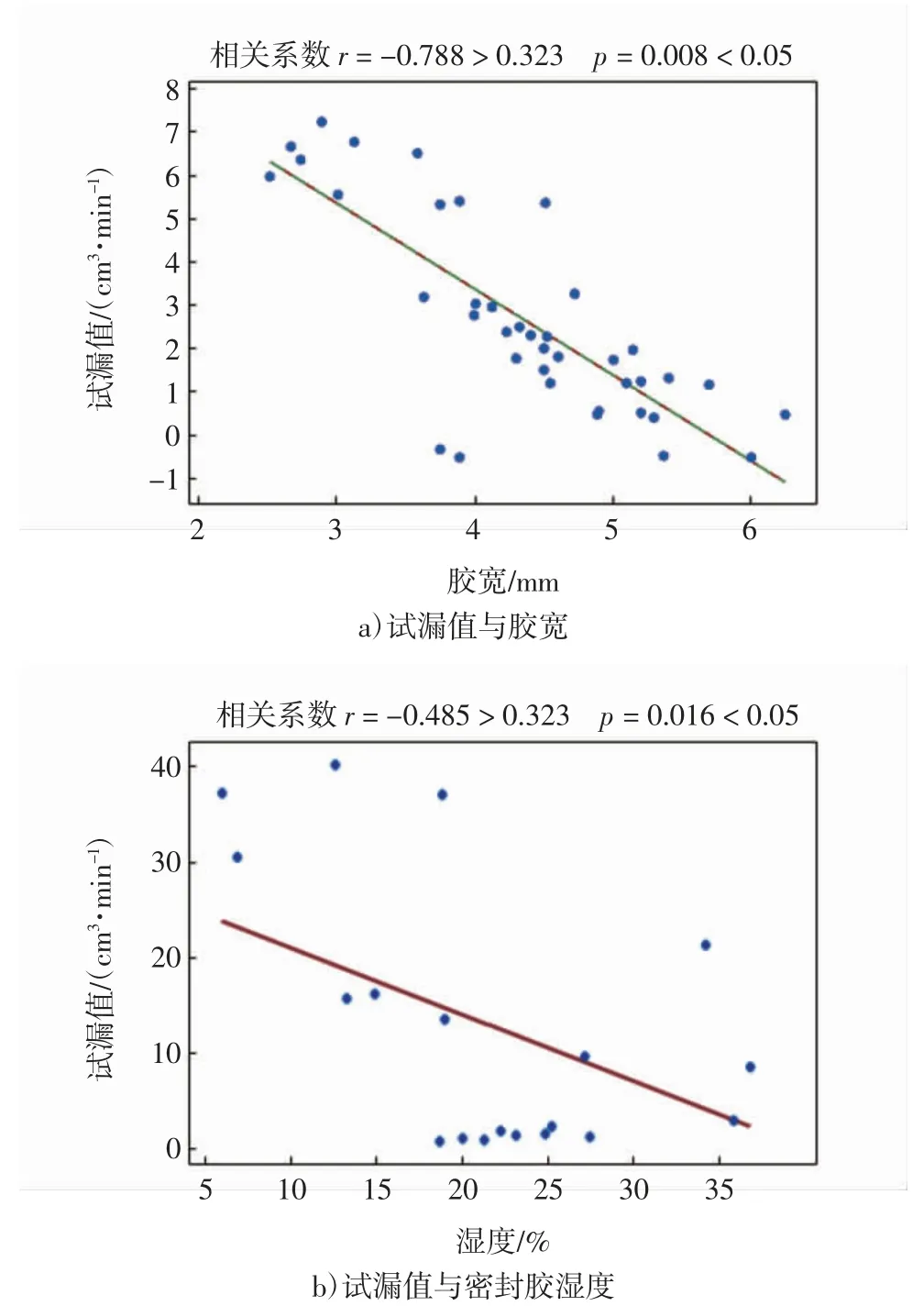

密封胶是现代汽车发动机新型密封材料,它的出现和发展,为提高密封技术,解决发动机的泄漏问题提供了良好的条件。发动机装配过程中使用了大量的密封胶进行密封,例如结合面密封,旋转部位密封和螺纹配合部位密封等。密封胶的固化程度对发动机密封性能起决定性作用,因此在发动机试漏前需要保证密封胶达到固化要求。通常密封胶需要在特定的温度和湿度才能达到最佳的固化效果,同时合理的用胶量即胶宽也会对密封胶的固化产生影响。以乐泰5970 型号密封胶在25 ℃恒温条件下进行湿度和胶宽的试验,分别选取胶宽从2.5 mm到7.5 mm 和湿度从8%到40%的各25 组数据及对应的发动机试漏值进行相关性验证,结果分别如图8 所示。

图8 发动机试漏值与胶宽和密封胶湿度的关系

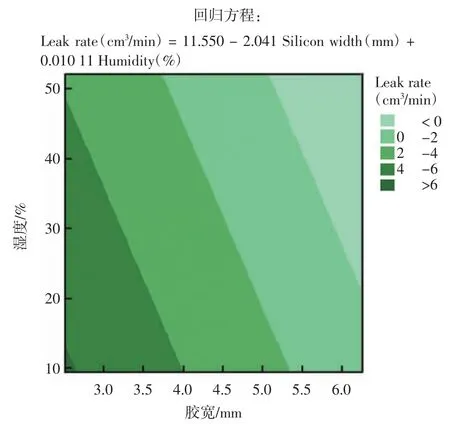

数据结果显示发动机试漏值与胶宽和湿度都呈负相关,密封胶越宽试漏值越小,湿度越大试漏值也越小。进而可以利用Minitab 工具建立发动机试漏值与胶宽和湿度的回归模型,并得到该型号发动机试漏值与胶宽和湿度的回归方程与等值曲线图(如图9所示)。根据该方程可以指导生产现场根据实际情况设置合理的胶宽和湿度,从而实现发动机试漏值的控制。

图9 试漏值与胶宽和湿度的回归方程与等值曲线图

3 结束语

发动机试漏技术的应用能够实现对发动机整机密封性的准确检测,从而有效保证产品质量,避免出现漏水和漏油的问题。本文在对试漏原理分析的基础上,结合生产实际经验总结了影响试漏结果的主要原因,希望能够为同行解决试漏问题提供借鉴。