带纱网导流的天窗风振噪声仿真研究

尚 雷,董立强,徐文斌,周晓军

(重庆金康赛力斯新能源汽车设计院有限公司,重庆 401147)

近年来,随着汽车安全性能的逐步提高,乘客对汽车舒适性能的要求越来越高。消费者曾经对发动机噪声、轮胎-路面噪声的关注较多,但随着这些噪声得到有效控制,气动噪声对舱内的影响越来越突出。而汽车风振噪声是气动噪声一个重要部分[1]。在汽车行驶时,开启天窗会引发天窗风振噪声,这种频率在20 Hz左右,声压在100 dB以上的压力脉动,虽不易被人耳听到,但会产生特别强烈的压耳感,严重影响了乘员舱内的舒适性能。因此,工程师越来越关注风振噪声问题,已逐渐成为汽车设计阶段的常规分析项。

国外对汽车风振噪声的研究起步很早,但早期研究多借助风洞试验或实车道路试验[2],往往发现问题较晚,发现风振问题时已处于车型验证的后期阶段。随着计算机技术的快速发展,汽车风振噪声的二维及三维仿真技术开始广泛应用于各主机厂的汽车开发过程中。

国内对汽车风振噪声的研究起步相对较晚,2007年,湖南大学的谷正气等[3]首次开始关注风振噪声的研究,对汽车风振噪声的CFD仿真研究做了一个总结,并归纳了CFD风振仿真的一般步骤。随后,该团队陆续开展了汽车天窗风振的研究、侧窗风振的研究以及侧风下汽车风振噪声的研究与控制[4-7]。2017年,张全周等[8]在汽车开发设计前期进行了汽车天窗风振噪声的二维仿真与减振措施的研究。随后,在详细设计阶段,进行了详细数据的三维风振噪声仿真与验证。

本文在前人研究的基础上,首先根据通过纱网气流的速度和压降,拟合出纱网的阻力曲线。然后根据所拟合的纱网阻力曲线和现有的汽车三维模型,对带纱网导流的天窗进行了风振噪声的仿真研究。在仿真研究中,首先做了来流速度扫略,即计算不同车速下的风振噪声值,以找到风振问题最严重的车速,本文所研究车型风振问题最严重时的车速为60 km/h。然后,在此车速下,针对所仿真的风振问题进行优化分析,并着重进行了纱网高度、天窗开度以及组合方案等方面的优化。

1 数值仿真条件

1.1 多孔介质阻力公式及阻力曲线

对于纱网的多孔介质阻力,进行了纱网的单体性能测试。根据单体测试所得的速度及压降,结合多孔介质阻力公式,拟合出纱网的阻力曲线,以下为多孔介质阻力公式及纱网的阻力曲线。

多孔介质阻力公式:

式中:v为通过介质的表面速度,m/s;Pi,Pv为定义多孔阻力的系数,分别称为惯性阻力和粘性阻力。

阻力系数可使用不同的经验关系,通过试验进行研究测量或衍生得到,这取决于问题的确切性质。

根据以上多孔介质阻力公式拟合出纱网的阻力曲线,如图1所示。

图1 多孔介质阻力曲线

1.2 计算模型及网格

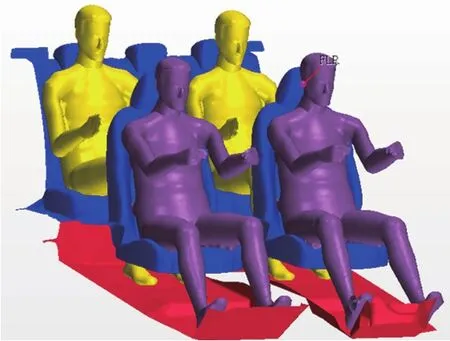

天窗风振噪声的研究需要汽车外造型来准确模拟汽车周围的流场。由于天窗风振主要是由于天窗开启时,天窗前缘产生的脱落涡与乘员舱相互作用而引起的,因此,除了汽车外造型外,还需要汽车的内饰模型、假人模型以及开启状态的天窗模型,天窗开度可根据情况而定。

汽车外部设置虚拟风洞,虚拟风洞长65 m,宽12 m,高24 m。其中车前约4倍车长,车后约8倍车长。汽车的轮辋和底盘做平板简化处理,格栅做封闭处理,轮胎与地面做10 mm切割处理。

图2 假人模型及压力监控点

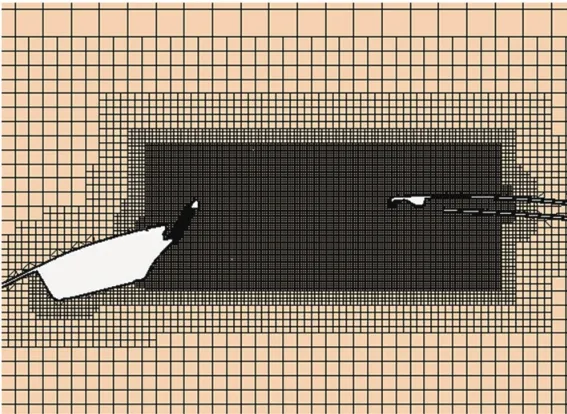

计算模型的体网格选用切割体网格,在天窗周围设置4 mm的加密区域,在车体周围设置32 mm和64 mm的双层加密区域。为准确模拟车身表面附近的边界层,设置了3层3 mm厚,增长率为1.2的边界层网格。针对多孔介质,单独设置了表面尺寸为1~2 mm的网格模型。整个计算模型的体网格数量约为1 600万个。

图3 切割体网格

1.3 边界条件及参数设置

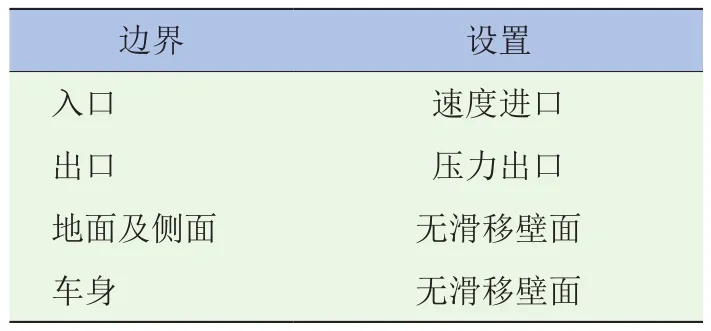

除了模型及网格设置之外,需进行边界条件及物理模型设置。边界条件设置如下:

物理模型设置,首先设置稳态仿真,采用Realizablek-ε模型进行仿真,以稳态仿真结果作为瞬态仿真的初始值。然后进行瞬态仿真设置,由于存在多孔介质设置,所以瞬态仿真选取DES湍流模型,时间步长选取0.002 s,内迭代步数选取15,仿真时长为3 s。

表1 边界条件设置

针对纱网设置多孔介质域,根据前面已拟合的阻力曲线设置惯性阻力系数和粘性阻力系数。

在前排乘客即主驾和副驾的左右耳分别设置监测点,以便压力数据的监控及提取。

2 数值仿真结果及分析

2.1 仿真计算结果

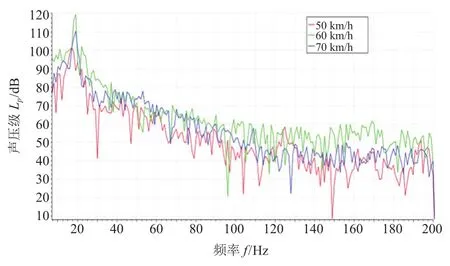

以上模型和边界设置完成后,针对基础状态进行了不同速度的天窗风振仿真,仿真结果统计及频谱曲线如表2和图4所示。

表2 各速度风振仿真结果

图4 各速度风振仿真结果

50 km/h工况声压级幅值接近100 dB,基本没有风振问题;60 km/h和70 km/h工况声压级幅值大于100 dB,存在风振问题,60 km/h风振问题较70 km/h大。后续主要针对60 km/h工况进行风噪问题分析。

2.2 仿真结果分析

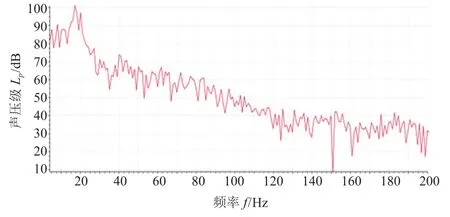

为了研究天窗风振噪声的影响因素,对纱网的高度增加与未增加进行了对比分析。纱网高度增加20 mm的具体方案和监测点处的声压级频谱如图5~6所示。从频谱图中可以看出,纱网高度增加20 mm后,监测点处声压级峰值出现在16.9 Hz,峰值为101 dB,较基础状态60 km/h工况下的风振噪声值119.3 dB,下降了18 dB。说明纱网高度增加对降低风振噪声具有一定的效果,纱网高度为影响风振噪声的因素之一。

图5 纱网高度增加示意

图6 纱网增高仿真结果

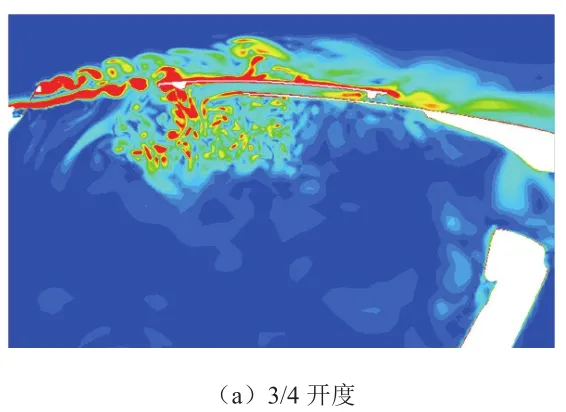

进一步通过涡量云图对纱网增高前后进行了分析,如图7所示。经过对比分析发现,分离涡脱落撞击天窗后缘,致使脱落涡破碎,破碎涡一部分飞到车外,另一部分进入驾驶舱内,进入车内的涡使车内压力变化区间较大,是产生风振的根本原因。从云图中可以看出,基础状态进入车内的破碎涡量明显强于纱网增高后进入车内的破碎涡量。

图7 纱网增高前后涡量云图

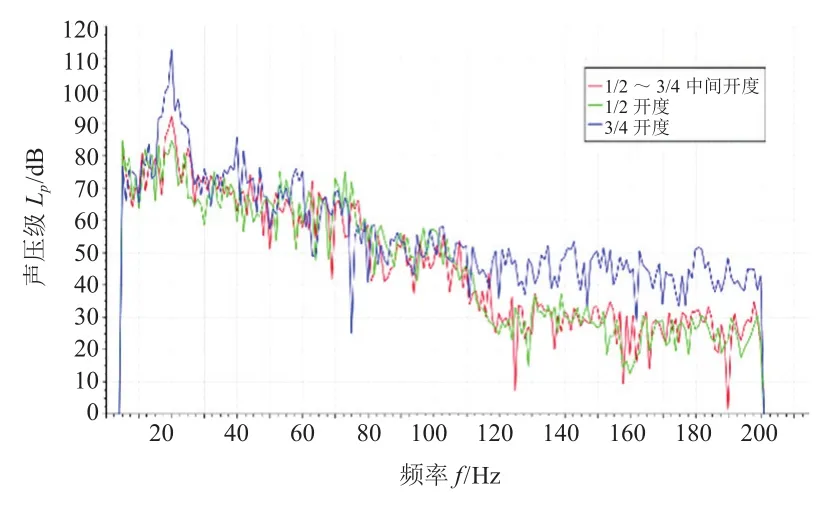

除了纱网高度,天窗开度同样为影响风振噪声的因素之一。在基础状态即原始开度的基础上,分别分析了1/2开度、3/4开度以及1/2~3/4中间开度下的风振噪声。分析结果和监测点处的声压级频谱如表3和图8所示。

表3 天窗各开度风振仿真结果

图8 天窗不同开度风振仿真结果

从分析结果及频谱曲线可以看出,1/2开度和1/2~3/4中间开度的声压级峰值分别为84.6 dB和92.1 dB,基本无风振问题。3/4开度声压级峰值为112.5 dB,存在风振问题,但较基础状态有6.5 dB的改善。此外,由分析结果可知,天窗全开→3/4开度→1/2~3/4中间开度→1/2开度,随着天窗开度的减小,声压级峰值逐渐减小,风振问题逐渐消失。

同样通过涡量云图对天窗不同开度的结果进行了分析,如图9所示。经过对比分析发现,随着天窗开度的减小,分离涡脱落撞击天窗后缘后,进入驾驶舱内的破碎涡逐渐减少,进一步从风振噪声的机理上验证了,天窗开度为影响天窗风振噪声的因素之一。

图9 天窗不同开度涡量云图对比

3 道路试验验证

由于本文所研究的车型仍处于数据设计阶段,所以采用造型相近、天窗为同一厂家的同平台车型样车进行道路试验,对文中的仿真方法进行验证。

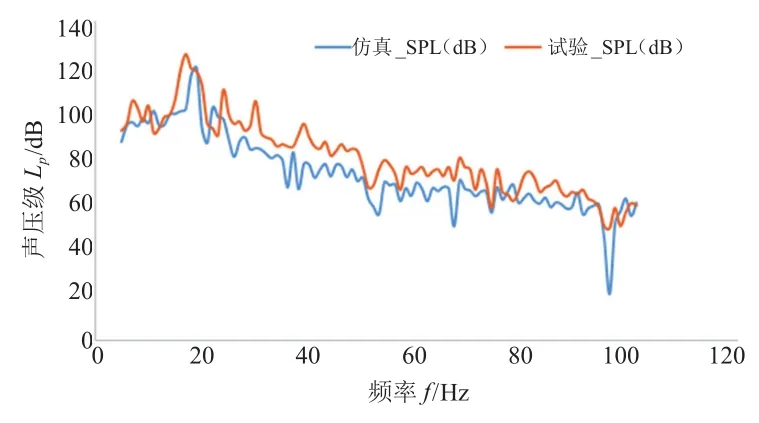

道路试验条件尽量与仿真条件保持一致,车速为60 km/h,天窗保持全开,监测点位置与仿真一致。试验和仿真结果的对比如图10所示

图10 仿真与试验结果对比

如上文所述,在车速60 km/h且天窗保持全开的状态下,仿真结果的声压级峰值为119.3 dB,频率为19 Hz。在同等条件下,同平台样车的测试结果的声压级峰值为125.6 dB,频率为16.9 Hz。经过仿真和试验结果的声压级峰值对比分析可以得出,本文的仿真方法可用于车辆开发过程中风振噪声的研究与性能提升。

4 结论

本文就汽车开天窗时经常出现的天窗风振噪声问题,利用纱网单体测试的速度与压降,拟合出纱网的阻力曲线,对带纱网导流的天窗风振噪声进行了仿真,同时研究了影响天窗风振噪声的因素。将仿真结果与道路试验结果进行了对比,验证了仿真方法的可行性。

对比纱网高度增加前后分析结果的声压级峰值发现,纱网高度增加20 mm后,声压级峰值降低了18 dB。对比涡量云图可知,分离涡脱落撞击天窗后缘,致使脱落涡破碎,破碎涡一部分飞到车外,另一部分进入驾驶舱内,进入车内的涡是产生风振的根本原因。基础状态进入车内的破碎涡量明显强于纱网增高后进入车内的破碎涡量。说明纱网高度增加对降低风振噪声具有一定的效果,纱网高度为影响风振噪声的因素之一。

在天窗全开状态的基础上,进行了3/4开度、1/2~3/4中间开度、1/2开度的风振噪声仿真。仿真结果表明,随着天窗开度的减小,声压级峰值逐渐减小,风振问题逐渐消失。通过对云图的分析可知,进入乘员舱的破碎涡逐渐减少,与逐渐减小的声压级峰值相吻合。由此判断天窗开度为影响天窗风振噪声的因素之一。

带纱网导流的天窗,经过纱网对气流的阻力和撞击,通常情况下会很大程度地抑制天窗风振噪声。本文所研究的车型出现了较明显的风振噪声,且纱网增高后风振噪声基本消失,初步怀疑是否由于天窗前后缘z向高度差过大所致。经测量,该车型天窗前后缘高度差的确较大,下一步需证实上面的猜测,并进一步研究此高度差、导流板高度与天窗风振噪声的相互关系。