利用硬度试验获取冷加工后316L不锈钢力学性能

王帅 薛河 杨富强 倪陈强 张建龙

摘 要:准确的材料力学参数是结构完整性分析的重要基础,而受冷加工硬化作用力学性能发生变化的区域往往是需要进行结构完整性分析的关键部位。以压水堆核电站管道材料316L不锈钢为研究对象,分别利用单轴拉伸试验和维氏硬度试验获得了不同冷加工量下材料的工程应力应变数据与维氏硬度值,并根据冷加工硬化后材料屈服应力、折减系数及维氏硬度的变化情况,获得了力学性能与维氏硬度之间的关系。研究结果表明:当应变小于0.2时,线弹塑性硬化模型可以用于表征316L奥氏体不锈钢冷加工后的材料力学性能;不同冷加工硬化量下316L奥氏体不锈钢的维氏硬度与屈服应力、折减系数之间符合线性关系。提出的方法可以用于重要工程结构中受冷加工硬化作用局部区域的结构完整性分析。关键词:冷加工;维氏硬度;316L不锈钢;弹塑性有限元法;力学试验中图分类号:TG 113.2

文献标志码:A

文章编号:1672-9315(2021)02-0340-08

DOI:10.13800/j.cnki.xakjdxxb.2021.0219开放科学(资源服务)标识码(OSID):

Determination of the mechanical parameters of 316L austenitic

stainless steel after cold working by using hardness test

WANG Shuai1,2,XUE He1,YANG Fuqiang3,NI Chenqiang1,ZHANG Jianlong1

(1.College of Mechanical and Engineering,Xian University of Science and Technology,Xian 710054,China;

2.College of Engineering,Design and Physical Sciences,Brunel University,London UB8 3PH,United Kingdom;

3.College ofSciences,Xian University of Science and Technology,Xian 710054,China)

Abstract:The accurate material mechanics properties are basic for structural integrity analysis.The cold work hardening phenomenon will cause the change of the material mechanical properties parameters,and the local areas where the mechanical properties were changed by the cold work hardening are often the key part for the structural integrity analysis.To obtain the mechanical properties of the 316L austenitic stainless steel under different cold working conditions,the engineering stressstrain data and Vickers hardness of the materials under different cold working conditions were obtained by uniaxial tensile test and Vickers hardness test respectively.Then the relationship between mechanical properties and Vickers hardness is determined by analyzing the change of yield stress,reduction factor and Vickers hardness.The results show that the linear elastic plastic hardening model can reflect the mechanical behavior of the 316L austenitic stainless steel after cold work when the strain is less than 0.2.The relationship between yield stress,reduction factor and Vickers hardness of 316L austenitic stainless steel under different cold work hardening are linear.The method proposed in this paper can be used to analyze the structural integrity of key parts of engineering structures.Key words:cold working;Vickers hardness;316L austenitic stainless steel;elasticplastic FEM simulation;mechanical experiment

0 引 言结构完整性分析是关键机械结构安全服役的重要保证之一,而准确测量实际工程结构中的材料力学参数,是分析实际工程结构完整性的重要基础依据。当金属材料发生变形时,滑移面及晶界上产生大量位错,脆性碳化物等破碎后沿流变方向分布,导致金属变形抗力和硬度随变形增加,产生冷加工硬化现象。在焊接过程中,不均匀加热和冷却会使构件中产生一定的冷加工硬化现象,造成构件中微裂纹的萌生、扩展直至结构失效[1-4]。管道的冷弯工艺也会使弯头部位产生硬化现象,使材料的力学性能参数发生改变,导致工程结构中力学性能分布不均匀[5]。由于工艺的特殊性,通过拉伸试验的方式获取材料在焊接接头和弯头等局部区域的材料力学性能较为困难。鉴于维氏硬度试验相对容易实现,且试验过程近乎无损的特点,利用维氏硬度试验结合弹塑性有限元获取受冷加工作用局部区域的材料力学参数,是一种简单易行的方法。由于其良好的抗腐蚀性能,316L奥氏体不锈钢成为核电一回路主管道的主要构成材料。在经过冷加工后,316L奥氏体不锈钢会出现明显的硬化现象[6-8]。研究表明,冷加工硬化会对重要工程结构的服役行为产生较大的影响[9-13]。国内外学者基于硬度与强度的关系,在利用硬度试验获取材料力学性能方面,已经获得许多研究成果。BROOKS对多种不同形状和成分的镍基和钴基电沉积纳米晶体试样进行了拉伸试验和硬度试验,结果表明,可以通过硬度预测电沉积纳米晶体的强度[14]。MATSUOKA通过维氏硬度对核电管道的加工硬化层进行了分析,结果表明,维氏硬度与屈服应力的之间满足一定的关系[15]。陈冰川测试了核电站用奥氏体不锈钢在不同状态下的里氏硬度、维氏硬度、屈服强度及抗拉强度,对数据进行了曲线拟合分析并获得它们之间的回归关系式。结果表明:奥氏体不锈钢的里氏硬度与维氏硬度之间关系式符合幂函数关系或线性关系[16]。林光磊对6063铝合金型材分别进行了单轴拉伸试验和维氏硬度试验,结果表明,6063铝合金型材的维氏硬度与抗拉强度具有密切的一元线性相关性[17]。段向胜通过实验得出了钢材抗拉强度与其里氏硬度之间的对应关系,并对试验数据进行了线性和非线性回归分析,验证了采用里氏硬度进行现场无损检测钢材强度的可行性[18]。丁雨田利用洛氏硬度计对冷变形及热处理对GH3625合金管材组织和性能的影响进行研究,结果表明,冷變形量是影响加工硬化的主要因素;随着冷变形量的增大,晶粒的变形程度增大,晶粒的变形均匀性逐渐改善,平均晶粒的尺寸逐渐减小[19]。邓燕君采用维氏硬度、常温拉伸及透射电子显微镜等测试手段,研究了不同冷加工塑性变形状态对Al-Cu-Li-Mn-Zr合金中第二相析出行为及力学性能的影响,结果表明:随着预变形量的增大,峰值时效态合金的屈服强度和抗拉强度升高,塑性降低[20]。黄少波利用拉伸试验、冲击试验、光学显微镜、扫描电镜、显微硬度测试仪等设备研究了0.5%~6%预拉伸变形对X90管线钢显微组织及力学性能的影响。结果表明:随着预拉伸变形量的增加,X90管线钢晶粒增大,位错塞积导致强度增加,均匀延伸率下降,呈现典型的加工硬化特点,抗拉强度的增幅要小于屈服强度,屈强比增大[21]。

目前,奥氏体不锈钢冷加工硬化方面的研究主要集中于冷加工变形对材料微观组织转变以及材料力学性能的影响方面,对于获取受冷加工作用影响的材料局部区域力学性能参数方面的研究相对较少[22-24]。文中利用微机控制电液伺服拉伸试验机,维氏硬度计以及ABAQUS有限元分析软件,以压水堆核电站管道材料316L奥氏体不锈钢为研究对象,通过将试样单轴拉伸一定长度后卸载的方式使材料发生塑性变形,实现材料的冷加工硬化,并基于线弹塑性硬化模型获得了不同冷加工量下316L奥氏体不锈钢的屈服应力、折减系数及维氏硬度值,研究了屈服应力、折减系数及维氏硬度等力学性能参数随冷加工量的变化情况,利用数值模拟的方式验证了冷加工硬化后屈服应力与维氏硬度之间的换算关系。

1 力学性能试验

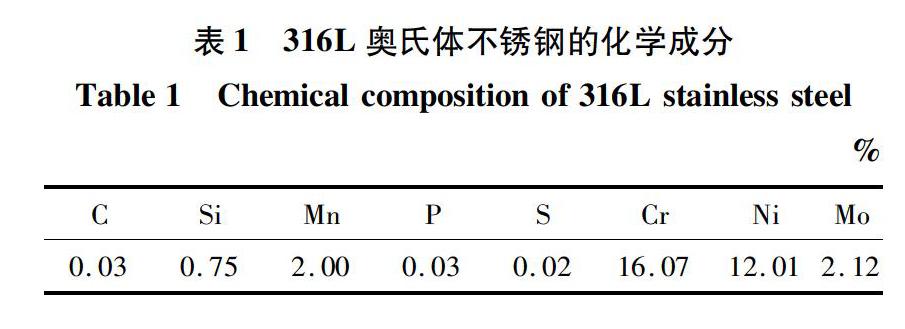

1.1 试验材料试验采用山西太钢不锈钢股份有限公司提供的316L奥氏体不锈钢薄板,执行标准GB/T 24511—2009,材料交货前经退火、酸洗及精整处理,试样厚度为1.8 mm,其化学成分见表1。

采用线切割加工成板状拉伸试样,如图1所示。

1.2 316L不锈钢试样单轴拉伸及硬度试验为保证单轴拉伸试验的数据可靠性,选用同一批次的4枚板状拉伸试样,利用PLD-50 kN型微机控制电液伺服拉伸试验机上将试样分别拉伸2 mm、4 mm、6 mm、8 mm后卸载(冷加工量10%,20%,30%,40%),使试样的标距段部分产生加工硬化,从而获得具有不同冷加工量的试样,再将预拉伸后的试样再次拉伸直至试样断裂,以比较冷加工硬化后材料的力学性能。板状试样的拉伸过程如图2所示。同时,利用HV-1000Z型显微维氏硬度计获取不同冷加工量下试样的维氏硬度值,压入载荷10 N。

2 有限元模型的建立

2.1 力学参数为验证材料屈服极限与维氏硬度值的关系,对不同冷加工硬化量下316L不锈钢的维氏硬度试验过程进行数值模拟,316L奥氏体不锈钢基本材料力学参数见表2,其中弹性模量、材料屈服应力及塑性部分的参数通过单轴拉伸实验获取,泊松比通过查阅文献获得[8,22]。

2.2 几何模型根据板状试样几何尺寸,绘制如图3(a)所示的全局模型,由于维氏硬度压头和待测试样在结构上呈现对称性,为了减少计算时间,提高运算效率,取原结构的1/4进行有限元计算,在ABAQUS软件中建立的几何模型如图3(b)所示。边界条件采用底部完全固定的方式,由于采用1/4的对称结构,取维氏硬度试验载荷的1/4,即在压头上施加2.5N的载荷,完成维氏硬度试验的模拟。

2.3 有限元网格有限元网格采用八节点三维实体单元 (C3D8),全局模型网格总数为67 675,如图4(a)所示。硬度试验中维氏压头的材料为金刚石材料,为减少计算时间,将维氏压头的材料设置为离散刚体。由于在维氏压头与被测材料的接触位置处会出现较大的应力梯度,需要对压头与被测材料的接触位置处进行网格细化,如图4(b)所示,以便获得较详细、准确的压痕数据,接触位置与材料其他位置网格过渡良好,无畸变。

3 试验结果与分析

3.1 单轴拉伸试验结果通过单轴拉伸试验可获得不同冷加工量下316L奥氏体不锈钢拉伸试样工程应力应变随时间變化的关系曲线,如图5所示。

在单轴拉伸试验中得到的数据通常以工程应力σnom和工程应变εnom表示,为了准确描述变形过程中截面积的变化,需要使用真实应力σtrue和真实应变εtrue转化关系[22]

σtrue=σnom(1+εnom)

(1)

εtrue=ln(1+εnom)

(2)转化后的真实应力应变曲线如图6所示。

根据单轴拉伸试验的结果,当真实应变εtrue小于0.2时,可以使用线弹塑性硬化模型近似表征冷变形后316L不锈钢应力-应变行为。线弹塑性硬化模型的基本方程为

σ=Eε(σ≤σ0)

σ=(1-δ)σ0+δEε(σ>σ0)

(3)

式中 σ为应力,MPa;ε为应变;σ0为屈服应力,MPa;δ为材料屈服后斜率的折减系数,屈服前E为曲线的斜率,屈服后δE为曲线的斜率[8]。不同冷加工量下316L奥氏体不锈钢力学性能参数见表3。

从表3可以看出,随着冷加工量的不断增加,材料的屈服应力σ0不断增加。同时,折减系数δ逐渐减小。对不同冷加工量下,316L奥氏体不锈钢的折减系数进行线性拟合,得到折减系数与冷加工量之间的关系

σ0=0.007 35-8.3×10-5×x

(4)

式中 x为冷加工量,折减系数与冷加工量的相关系数R=0.901。如图7所示。

3.2 维氏硬度试验结果

对具有不同冷加工量的316L不锈钢板状拉伸试样的标距段不同位置处进行6次维氏硬度试验,通过硬度计配套的测量软件得到不同冷加工量下试样的维氏硬度值,不同冷加工量下的压痕形状如图8所示,其中(a)~ (e)分别表示冷加工量为0%、10%、20%、30%、40%时的压痕形貌。

图8中的实线框表示压痕实际的对角线长度,蓝色的虚线框表示试样未经过冷加工时压痕对角线的长度。随着试样冷加工量的逐渐增大,压痕对角线长度不断减小,材料的硬度逐渐增大。对不同冷加工量下获取的维氏硬度值与屈服应力值进行拟合,如图9所示。

从图9可见,冷加工硬化后材料的屈服应力随着维氏硬度的升高而逐渐增大,冷加工硬化后维氏硬度值与屈服应力值之间的关系符合线性关系,维氏硬度与屈服应力的关系

σ0=3.2×HV-304.4

(5)

式中 HV为维氏硬度值,屈服应力与维氏硬度的相关系数R=0.999。对不同冷加工量下获取的维氏硬度值与折减系数值进行拟合,结果如图10所示。

从图10可见,冷加工硬化后维氏硬度值与折减系数值之间的关系同样符合线性关系,对进行线性拟合得到

δ=0.015 85-4.12×10-5×HV

(6)

式中 HV为维氏硬度值,维氏硬度与折减系数的相关系数R=0.976。

3.3 数值模拟实验结果以20%冷加工量下316L奥氏体不锈钢维氏硬度试验数值模拟为例,对比数值模拟与硬度试验结果。如图11所示,U表示被测试样的压痕深度,从图11可以看出,数值模拟得到的压痕形貌、尺寸与维氏硬度试验得到的结果基本相同。

不同冷加工量下的维氏硬度值的数值模拟结果和试验结果的对比如图12所示,从图12可以看出,数值模拟结果与实验结果较为接近,随着冷加工量的增大,硬度的增加表现出相同的趋势,进一步验证了通过维氏硬度确定冷加工后材料屈服应力大小的可靠性。

4 结 论

1)当真实应变εtrue小于0.2时,线弹塑性硬化模型能够较好的表征冷加工作用后316L奥氏体不锈钢的力学行为。

2)当冷加工量小于40%时,随着试样冷加工量的逐渐增大,材料的维氏硬度和屈服应力不断增大,折减系数δ逐渐减小。316L奥氏体不锈钢的冷加工量与折减系数之间符合线性关系。

3)当冷加工量小于40%时,316L奥氏体不锈钢的维氏硬度值与屈服应力、折减系数之间符合线性关系。利用维氏硬度试验可以获取

重要工程结构中受冷加工硬化作用局部区域的力学性能参数。

参考文献(References):

[1]

GUO S,HAN E H,WANG H,et al.Life prediction for stress corrosion behavior of 316L stainless steel elbow of nuclear power plant[J].Acta Metallurgica Sinica,2017,53(4):455-464.

[2]KIM J W,LEE M Y,LEE S Y.Estimation of tensile properties of pipe bends manufactured by coldbending[J].Transactions of the Korean Society of Mechanical Engineers A,2012,36(9):1059-1064.

[3]DONG L,PENG Q,HAN E H,et al.Microstructure and intergranular stress corrosion cracking susceptibility of a SA508-52M-316L dissimilar metal weld joint in primary water[J].Journal of Materials Science & Technology,2018,34(8):1281-1292.

[4]MING H,ZHU R,ZHANG Z,et al.Microstructure,local mechanical properties and stress corrosion cracking susceptibility of an SA508-52M-316LN safeend dissimilar metal weld joint by GTAW[J].Materials Science and Engineering:A,2016,669:279-290.

[5]ZHENG B,SHU G,XIN L,et al.Study on the bending capacity of coldformed stainless steel hollow sections[J].Structures,2016(8):63-74.

[6]宋仁伯,項建英,侯东坡.316L不锈钢冷变形加工硬化机制及组织特征[J].工程科学学报,2013,35(1):55-60.

SONG Renbo,XIANG Jianying,HOU Dongpo.Microstructure characteristics and workhardening mechanism of 316L austenitic stainless steel during cold deformation[J].Chinese Journal of Engineering,2013,35(1):55-60.

[7]项建英,宋仁伯,侯东坡,等.316L不锈钢加工硬化机制及孪生行为[J].材料科学与工艺,2011,19(4):128-133.XIANG Jianying,SONG Renbo,HOU Dongpo.Mechanism of work hardening and twinning for 316L stainless steel[J].Materials Science and Technology,2011,19(4):128-133.

[8]薛河,李凯,王帅,等.冷加工过程中316L奥氏体不锈钢硬度压痕尺寸效应分析[J].中国机械工程,2019,30(1):105-112.XUE He,LI Kai,WANG Shuai,et al.Hardness indentation size effect analysis of 316L austenitic stainless steels during cold working[J].China Mechanical Engineering,2019,30(1):105-112.