千斤顶活塞杆再制造工艺研究

张红壮

摘要:近年来随着国家环保治理力度的加大,很多无证和治污不达标电镀企业被纷纷关停,达标企业也面临着巨大的环保压力,电镀行业有被要求取缔风险,千斤顶活塞杆[1]若无其他修复工艺代替,其后期维修将成为一大困难,目前市场急需使用更先进可靠的工艺取代原始修复工艺。

关键词:环保;活塞杆;再制造

一、千斤顶活塞杆修复现有工艺介绍

1、电镀工艺

电镀[2]修复工艺是活塞杆修复中使用最广泛的工艺,电镀修复一般先进行镀铁打底,恢复尺寸,表面再电镀一层铬层,电镀工艺的优缺点如下:

优点:①镀铬层硬度高,HV达700以上;

②成本较低,每平方分米约12元;

缺点:①镀层耐腐蚀性和镀层结合力较差,易造成电镀层点蚀、脱落。

②高污染,产生的“三废”(废水、废气、废渣)治理成本大。

2、激光熔覆工艺

激光熔覆工艺是近年来发展的活塞杆修复新型工艺,其工艺特点是利用激光器,将耐腐蚀合金粉末熔覆至活塞杆基本表面,达到使用要求,其优缺点如下:

优点:①结合力及耐腐蚀性较好。

②循环使用率高;待修复活塞杆可简单抛光后使用。

③污染小;基本为抛光粉尘污染,污染性小治理简单。

缺点:①激光熔覆设备价格昂贵。

②成本较高;激光熔覆材料价格较高。

3、不锈钢包裹

不锈钢包裹工艺也是近年来发展的活塞杆修复新型工艺,其工艺特点是将活塞杆原基体车至相应尺寸,将不锈钢套镶嵌至活塞杆表面,辊压,将不锈钢套头尾部与基本焊接,中部加筋焊接;其优缺点如下:

优点:①污染小;整套工艺均为机加工范围。

②单工序效率高;包裹不锈钢套效率可达2-4平方米/小时。

缺点:①硬度低;维氏硬度约HV350。

②结合力差,由于不锈钢层与基体层为中空结构,不锈钢套易鼓包、脱裂,影响千斤顶使用效果。

②循环使用率低;千斤顶修理拆解后,表面不锈钢套将全部换新。

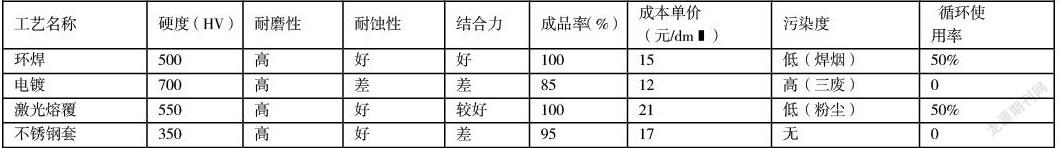

二、环焊工艺介绍及与其他修复工艺对比

环焊工艺是利用环焊专用设备,将特种高强度不锈钢堆焊至活塞杆表面,表面焊层全覆盖,焊层覆盖均匀,无气孔、夹渣、裂纹等焊接缺陷,经过我们的大量研究试验发现,活塞杆基体材质与特种高强度不锈钢结合,试验表明不锈钢环焊工艺[3]有其他三种工艺的大多数优点,具有超高的耐腐蚀性和较高的硬度,其工艺优点如下:

①结合力及耐腐蚀性好;特种高强度不锈钢焊丝耐腐性好,精加工后不锈钢层在1mm以上,满足活塞杆耐腐性要求,结合力远高于电镀工艺。

②成品率高;不锈钢环焊工艺对活塞杆表面腐蚀、碰撞要求较低,经该工艺修复的活塞杆,成品率达100%。

③循环使用率高,简单修复后可再次使用。

④污染小;基本为环焊焊烟污染,污染性小治理简单。

⑤设备价格相对较低且远低于电镀和激光熔覆机。

三、环焊修复工艺流程及操作要求

1、粗车:找正中心,活塞杆单面粗车去除1mm,车削去除表面的原镀铬层及缺陷点,为不锈钢环焊留出环焊余量。

2、环焊:利用自动环焊机进行表面不锈钢环焊,环焊为全覆盖式,焊接应调整不同工件的焊接圈数,焊层之间压边1.5mm,焊层厚度单边2mm。

3、精车:活塞杆表面精车,单面留取0.3-0.4mm磨削余量,粗糙度不低于Ra1.6,活塞杆底部倒角处理,倒角角度30°,倒角处表面粗糙度不低于Ra1.6,两平面间圆弧过渡。

4、精磨:精车后的活塞杆精磨处理,尺寸为小于图纸尺寸4-6μm,精磨后的活塞杆应无震纹、无锥度,保障工件直线度不大于2‰,表面粗糙度不低于Ra0.8。

5、抛光:抛光后的活塞杆表面粗糙度不低于Ra0.4,尺寸精度等级不低于f9。

6、检验:外径千分尺检验尺寸,表面无凸起、气孔、粗糙、粒子、烧焦、裂纹、起皮、起泡、脱落等缺陷,整体粗糙度不低于Ra0.4。

四、环焊工艺效果检验

通过检验试验,总体效果较好,表面硬度、抗腐蚀性、耐磨性和机械性能达到了预期的效果。环焊后无起皮、脱落、起泡现象,无裂纹、麻点等表面缺陷。

①精车后保障特种高强度不锈钢焊层厚度不低于1mm。

②硬度:HV500-520,符合活塞杆表面镀乳白铬≧HV500硬度要求。

验证方法:台式硬度计多部位、多点检测。

③耐腐蚀性:高于硬铬层

验证方法:连续30天向镀铬活塞杆与不锈钢环焊活塞杆表面泼洒浓度30%的盐水,PH约4.5,对比发现,镀铬层表面出现轻微锈蚀,不锈钢环焊表面无异常。

五、环焊工艺经济效益分析

采用环焊再制造工艺,可大幅减少原始工艺的环保投入。传统修复工艺的活塞杆缺陷较多,后期维护及再次维修的费用投入大,环焊再制造工艺缺陷少,如使用过程不发生暴力碰撞,后期维修只需抛光后,可再次投入使用。

六、结论

经过大量的现场试验表明,环焊工艺兼具很多工艺的优点,其工艺性能本身非常可靠,自动化设备,智能化操作,环保型工艺等,符合国家的发展方向,具有很好的推广价值和应用前景。

参考文献:

[1]陈燕 欧阳加强. 千斤顶技术的研究现状与展望.华南理工大学机电工程系(510640),2002.04

[2]胡传祈主编.实用表面处理手册[M].北京:化学工业出版社.2003.8

[3]朱朝明.铁素体不锈钢品间腐蚀试验方法探究[J].材料保護.2008,10(41卷10期):14-16