煤矿采动影响下地面井群瓦斯抽采范围研究

孙海涛,付军辉, 张志刚, 胡 君

(1.瓦斯灾害监控与应急技术国家重点实验室,重庆 400037;2.中煤科工集团重庆研究院有限公司,重庆 400037)

0 引 言

随着我国煤矿开采强度的日益提高,矿井回采空间瓦斯涌出量大幅增加,即使低瓦斯矿井也有瓦斯“爆涌”问题显现。 而既有井下通风及常规瓦斯抽采措施在解决工作面瓦斯超限的问题上也出现了治理能力不足、影响采掘接替等困境[1]。 采动区瓦斯地面井抽采技术充分利用了煤层回采时的采动卸压效应,利用地面井大量抽采卸压瓦斯,减少回采工作面瓦斯的超限,抽采的瓦斯还可以作为能源加以利用,因此,地面井抽采技术是国内各大高校和煤炭企业的研究热点,但如何进行大范围、区域化的连续抽采,形成对回采空间涌出瓦斯的低成本长效控制,依然是目前面临的重要难题[2-4]。 采动区瓦斯抽采地面井网布置方法多采用直线式布置在回风巷一侧,由于钻井施工成本较高,在取得预计抽采效果的同时应尽量减少钻井数量,地面井的布井间距是决定钻井施工成本的重要因素;同时,由于采动区地面井(群)抽采的瓦斯总流量波动范围大,而瓦斯利用终端需要持续稳定的输气量,计算采动影响下单井的抽采范围和抽采流量变化规律,确定合理井间距,可为瓦斯开发中的井网布置提供科学的决策依据。国内学者对相关技术难题进行了众多研究,文献[3]建立了评估采动稳定区瓦斯可采资源量的“直接加法”和“间接减法”;文献[5-6]指出,将地面井终孔位置布置在垮落带上方1/3 裂隙带高度处,地面井抽采瓦斯的流量和浓度都能够维持在较高水平;文献[7-12]考虑到钻井结构的稳定性受煤层回采后顶板岩层移动和变形破坏的影响,提出在沿工作面倾向上应该将地面井布置在工作面中部靠近回风巷一侧;公衍伟等[13]采用煤层残余瓦斯含量、回风巷中的瓦斯浓度、钻屑瓦斯解吸指标、最大钻屑量、工作面涌出瓦斯抽采率作为评估指标对林华煤矿本煤层瓦斯抽采效果进行评估;降文萍[14]考虑到瓦斯储层特征和地面井实际抽采能力,采用储层模拟方法确定了能有效评估地面井抽采效果的指标。

为了更好地发挥采动区地面井(群)的抽采效能,笔者将对采动区地面井(群)的合理间距、采动区瓦斯抽采率等进行系统分析,并通过数值分析和现场抽采工程进行试验验证。

1 采动区地面井(群)间距的确定

采动裂隙场孔、裂隙系统由岩层中的层理、节理、裂隙等构成,按形成过程可分为原始空隙、裂隙和次生采动裂隙。 原始孔隙的大小只与其特定地质环境下的煤岩体性质和原始应力等因素有关,可供瓦斯流通的孔隙通道在尺寸上要比采动裂隙小好几个数量级;采动裂隙的尺寸受工作面的采高、煤岩层岩性、二次应力分布等因素的影响,其尺寸和渗透率都相当大,是采动裂隙场中瓦斯运移的主要通道。由于顶板覆岩裂隙场内孔、裂隙度较大,多孔介质中瓦斯的流动属于非线性渗流。 Brinkman 方程满足流体从多孔介质区域向钻孔中流动边界上的无滑移条件,适用于描述受采动影响范围内的瓦斯在地面井抽采影响下的流动。

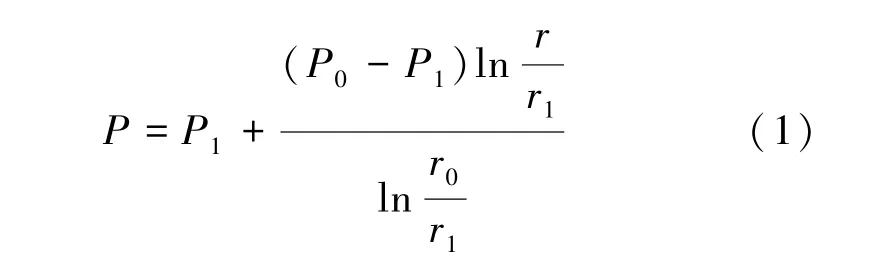

因此,基于Brinkman 方程对稳态渗流的瓦斯渗流的数学描述,对于近似稳态渗流条件下的采动区地面井抽采[15-16],设定采场覆岩渗透性系数为k,未抽采时采动孔裂隙中气体压力为P0(通常根据采场通风压力确定),地面井内抽采负压为P1,地面井套管半径为r1,采场覆岩裂隙场中气体压力为P0点到地面井轴线的距离为r0,则可求得采场上覆岩层任意位置瓦斯压力P为

式中:r为距地面井中心的距离,m。

式中:∇P为气体压力衰减梯度。

对式(2)进行求导计算,可获得采动区地面井抽采条件下地面井周围采动影响范围内的气体压力衰减梯度速率为

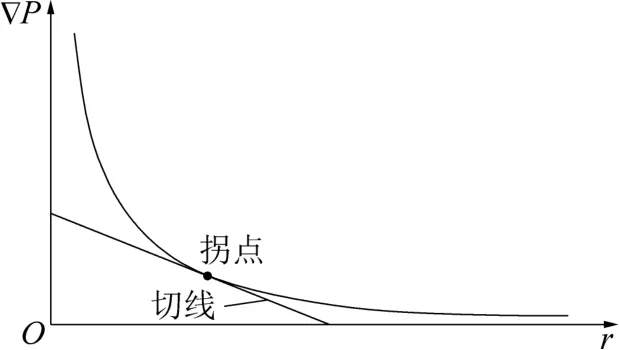

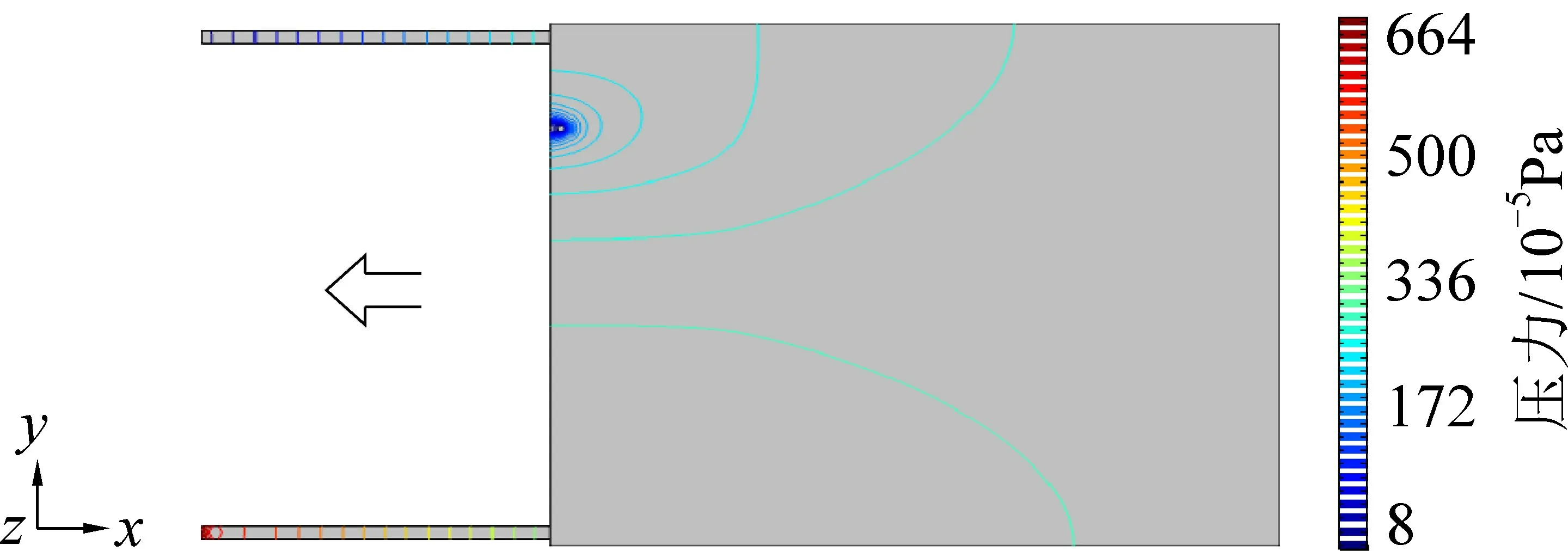

由于采动裂隙场内压力梯度是进行地面井抽采的动力源,压力梯度快速衰减的转折点可以视为抽采动力急剧衰减的转折点,该抽采影响范围内也是地面井抽采瓦斯的高效区域,因此以式(2)代表的采动裂隙场内气体压力衰减梯度曲线为基本依据,选择梯度衰减的拐点位置作为采动区地面井抽采的有效控制范围(图1),可以满足工程经济性和抽采效率的双重要求,由此可以确定采动区瓦斯地面井(群)的合理布井间距。

煤矿采动区瓦斯地面井(群)的抽采特点决定了地面井布井位置的最优区域[17]为“优先布设在回风巷侧0.15~0.30 倍工作面长度的区域。”

图1 采动裂隙场内气体压力衰减梯度规律及拐点Fig.1 Attenuation law and inflection point of gas pressure gradient in mining fracture field

因此,沿采煤工作面走向,采动区地面井(群)布置间距为m,沿采煤工作面倾向采动区地面井(群)布置间距n通常为工作面宽度(一般200 ~300 m),如图2 所示。

2 采动区地面井(群)抽采效果评估方法

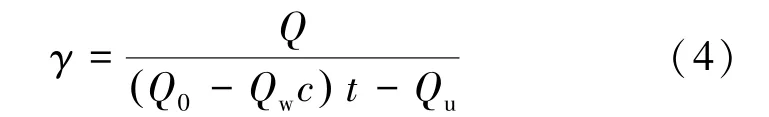

采动区地面井布井间距越小,采动区瓦斯的综合抽采效果就越好,但也会造成工程成本越高,式(3)确定的地面井布井间距为工程应用中的择优选择,为采动区地面井的施工布井提供了基础依据。但是,为了达到不同的抽采需求,应该动态调整地面井(群)的布井间距,故需要对采动区地面井(群)的抽采效果进行评估。 因此,建立采动区瓦斯地面井抽采率指标,表征采动区涌出瓦斯中地面井抽采量的比例。

计算采动区地面井抽采率涉及到评估单元的划分,将某一工作面所构成的矩形几何范围视为评估该工作面对应采动区地面井抽采效果的评估单元。采场涌出瓦斯的来源主要有工作面回采空间、采空区以及邻近层等,采场涌出瓦斯主要通过矿井通风、井下抽采瓦斯(顶板钻孔、顶板高抽巷、采空区埋管等)、采动区地面井抽采瓦斯等3 种方式进行治理,建立采动区地面井(群)抽采率的计算模型如下:

式中:Q为地面井抽采瓦斯量,m3;Q0为采场绝对瓦斯涌出量,m3/min;Qw为工作面通风量,m3/min;Qu为井下抽采涌出瓦斯量,m3;t为地面井抽采时长,取回采工作面推过地面井井间距需要的开采时长,min;c为地面井抽采期限内回风巷中的瓦斯平均体积分数,%。

在地面井(群)工程部署设计阶段进行井群抽采效果预评估时,采场绝对瓦斯涌出量、工作面通风量、井下抽采涌出瓦斯量和回风巷中瓦斯平均浓度等参数可以采区回采的年度平均数据为依据。

根据式(4)计算获得的采动区地面井(群)抽采率,当需要提高地面井(群)的抽采率时应缩小井间距,当需要适当降低井群抽采率以降低工程成本时应增加井间距。

3 采动区地面井(群)抽采效果数值分析

3.1 模型构建

为了对理论模型建立的分析方法进行验证,采用COMSOL Multiphysics 数值模拟软件建立了用于计算采动区地面井(群)瓦斯抽采的三维数值模型。数值模型参照岳城矿1304 工作面部署,在不影响规律分析的前提下选取走向长度为400 m、地面井半径0.1 m,模型尺寸为长400 m×宽200 m×高60 m,巷道尺寸为长200 m×宽5 m×高5 m,模型如图3 所示,坐标原点o位于进风巷与工作面交汇处的巷道底部,沿工作面推进方向为x轴、倾向为y轴、高度方向为z轴,煤层厚度为10 m,采空区及覆岩尺寸为长400 m×宽200 m×高50 m。 地面井布置在工作面倾向上距回风巷40 m 处,终孔点位于煤层上方1 m;地面井(群)中1 号地面井终孔点坐标为(0,160,11)、2 号地面井终孔点坐标为(-40,160,11)、3 号地面井终孔点坐标为(-80,160,11)。 由于计算能力的限制,采用等效相似归一化原理的方式进行数值模拟分析。

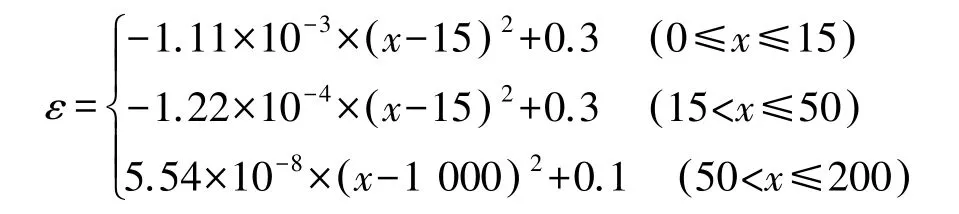

以Brinkman 方程对稳态渗流的数学描述为物理模型基础进行数学建模,数值模拟中不考虑采空区与覆岩的孔隙率在煤层倾向和垂向上的变化,仅考虑了煤层走向上体现各区域孔隙率的差异性。 采空区及覆岩层中的孔隙率与矿压分布和岩石的岩性有关,在工作面回采过程中上覆岩裂隙发育经历了3 个阶段:快速增大阶段、缓慢减小阶段、稳定阶段。孔隙率ε与地面井中心至工作面距离x的关系[17]如下:

其他物性参数及模型参数如下:

煤岩初始孔隙率 0.05

粒径/m 约0.03

瓦斯动力黏度/( Pa·s) 1.789 4×10-5

瓦斯密度/(kg·m-3) 0.716 8

空气动力黏度/(Pa·s) 1.79×10-5

巷道风速/(m·s-1) 0.5

工作面采用U 型通风方式,巷道中初始瓦斯体积分数为0,平均风速为0.5 m/s,进风口压力设置为标准大气压,与工作面交界处的空气和瓦斯可自由流通,其余边界为无通量边界。

回采空间煤壁视为瓦斯涌出源,单位体积每秒涌出瓦斯量为8.1×10-5kg,初始瓦斯体积分数为0;采空区视为瓦斯涌出源,单位体积每秒涌出瓦斯量为5.8×10-6kg,初始瓦斯体积分数为0。 工作面各区域涌出瓦斯视为均匀分布,即单位时间、单位体积内涌出的瓦斯量可作为该区域的瓦斯源项。 数值分析过程不考虑井下瓦斯抽采情况,仅考虑巷道风速作用下的风排瓦斯量,由于瓦斯通过煤壁和采煤区遗煤不断地从地面井出来,且受计算模型限制,井口初始负压设定为0.1×10-3Pa。

工作面的推进速度为4 m/d,采煤工作面推过地面井的顺序依次为1 号地面井、2 号地面井、3 号地面井。 由于地面井(群)数量较少,地面井(群)抽采量设计为3 档,第1 档抽采瓦斯纯量控制为45 000 m3/d,第2 档抽采瓦斯纯量控制为30 000 m3/d,第3 档抽采瓦斯纯量控制为15 000 m3/d。

3.2 单井有效抽采影响范围分析

1 号地面井抽采后采场xy平面瓦斯气体压力分布如图4 所示。 由图4 可得,从工作面向采空区深部方向,采动裂隙场中气体压力总体上呈现逐渐增大的趋势,地面井附近煤岩孔裂隙场中气体压力大于地面井中心气体压力,压力梯度增大的速率较高,距地面井越远压力梯度增大的速率越小。

图4 瓦斯气体压力分布Fig.4 Gas pressure distribution

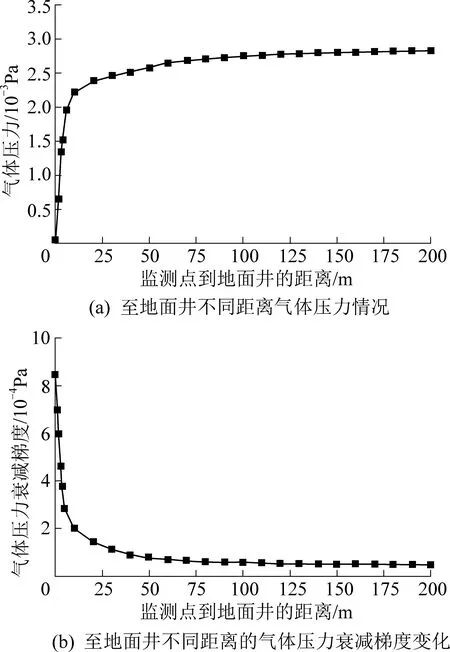

1 号地面井抽采时,z=60 m 平面上x轴方向上气体压力监测值变化情况如图5a 所示,气体压力监测点分别取x=0、1、2、3、4、5、10、20……190、200 m,y=160 m。 从图中可以看出,地面井附近5 m 范围内气体压力衰减梯度非常大,当x=0 m 时,气体压力为3.61×10-6Pa;当x=5 m 时,气体压力极速增大到1.97×10-3Pa,随后覆岩中气体压力缓慢增加。 当x=110 m 时计算压力梯度衰减速率为-0.006 Pa/m。

图5 瓦斯气体压力及压力衰减梯度变化曲线Fig.5 Variation curve of gas pressure and pressure attenuation gradient

1 号地面井抽采时,距地面井不同距离的气体压力衰减梯度变化情况如图5b 所示,其拟合曲线符合式(2)和式(3)的规律。 根据气体压力衰减梯度∇P值,气体压力梯度衰减速率∇P′ 取-0.006 Pa/m,∇P和∇P′满足趋近于0 且变化缓慢的判定标准,此时监测点到地面井中心的距离130 m 为该地面井的有效抽采影响半径,即理论上采动区地面井间距应约为260 m。

3.3 采动区地面井(群)抽采效果分析

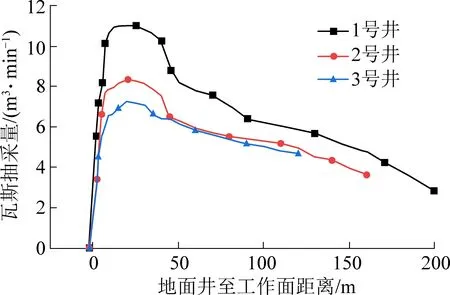

采动区地面井(群)抽采数值试验中工作面布置有3 口地面井,图6 反映了工作面分别推过1、2、3 号地面井之后各井在远离工作面的过程中瓦斯抽采纯流量变化情况。

图6 采动区地面井(群)抽采瓦斯纯流量Fig.6 Gas drainage volume of surface wells in mining area

模拟试验发现地面井(群)抽采中各地面井产气量存在着相互影响的情况。 在2、3 号地面井抽采影响下,1 号地面井产气量下降。 反之,1 号地面井的抽采也会对2、3 号地面井产生一定的影响,在2、3 号地面井分别开始抽采后,1 号地面井的产气量有所降低,特别是1 号地面井位于裂隙最为发育的区域时,1 号地面井的产气量下降幅度最大。 地面井(群)抽采时,1 号井平均抽采量为7.33 m3/min,总产气量为211.10 万m3,2 号井平均抽采量为5.98 m3/min,总产气量为137.78 万m3,3 号井平均抽采量为5.33 m3/min,总产气量为92.10 万m3。

根据数值分析获得的抽采数据,应用建立的采动区地面井抽采率计算公式,分别计算单井和井群的抽采率。 单井抽采时,回风巷中平均瓦斯体积分数为1.21%,风排瓦斯量为9.08 m3/min。 井群抽采时,回风巷中平均瓦斯体积分数为0.96%,风排瓦斯量为7.20 m3/min。 计算结果表明,在工作面到采空区200 m 范围内,单井抽采时的抽采率为73.77%,井群抽采时抽采率为95.10%。

4 岳城矿采动区地面井(群)抽采应用

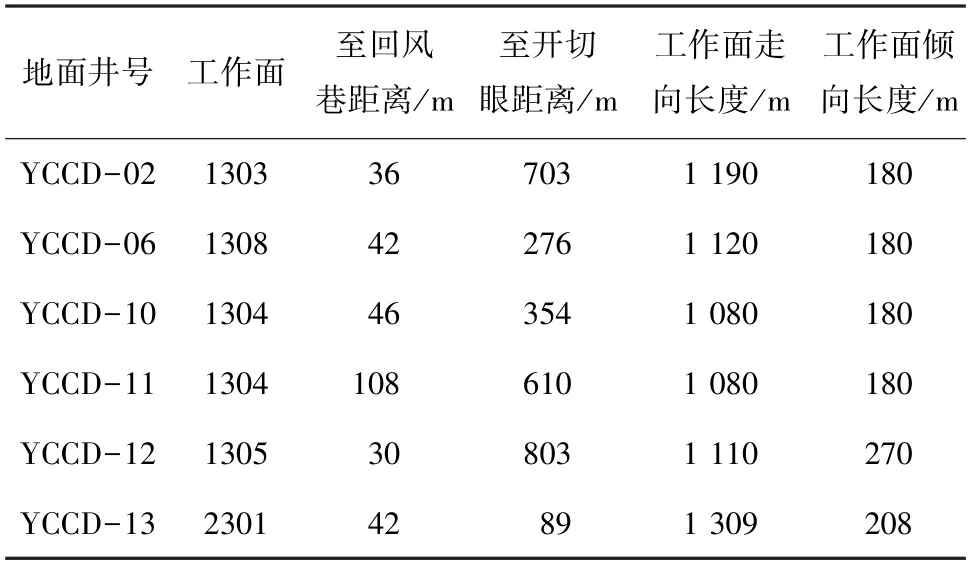

岳城矿1301—1311 工作面共布置了13 口地面井,其中YCCD-02、YCCD-06、YCCD-10、YCCD-11、YCCD-12、YCCD-13 等地面井均进入同一个地面井(群)抽采系统,将地面井布置于利于布置集输管网主干附近,每口地面井安设控制阀门,根据需要对地面井瓦斯量进行控制抽采,实现稳定供气。 将这6 口地面井的抽采监测数据作为本次评估采动区地面井(群)抽采效果的数据源。 采动区地面井采用三开井型结构[18],地面井布置参数见表1。

表1 地面井布置参数Table 1 Surface well layout parameters

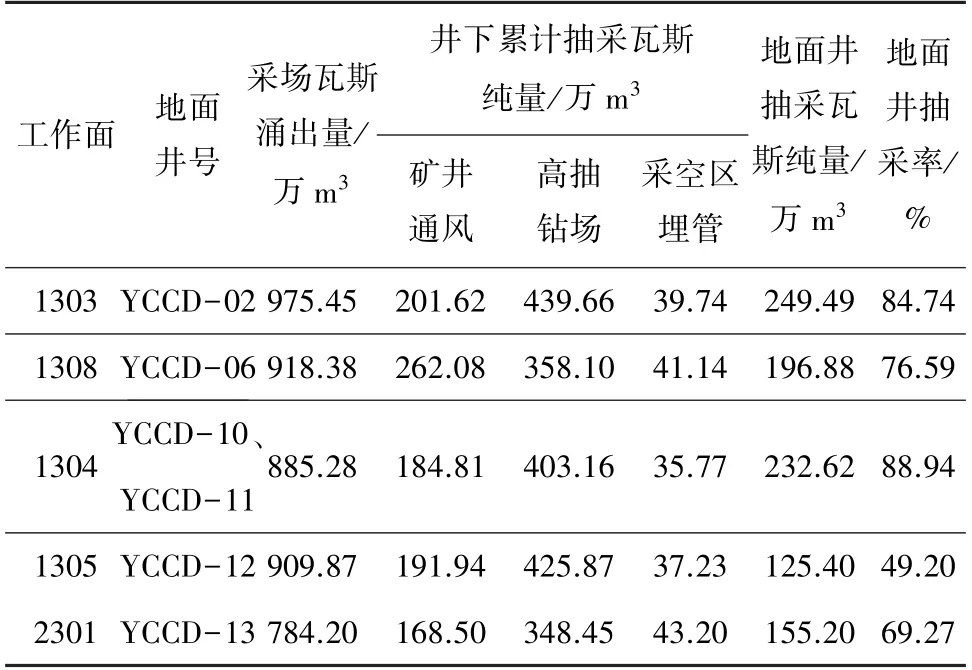

岳城矿地面井(群)抽采系统连接了YCCD-02、YCCD-06、YCCD-10、YCCD-11 及YCCD-12 及YCCD-13 等地面井,应用瓦斯压力衰减梯度理论和采动区地面井抽采率计算方法计算了6 口采动区地面井抽采效果,见表2。

表2 采动区地面井(群)抽采效果Table 2 Pumping effect of surface well in mining area

从表2 可知,在采煤工作面瓦斯涌出阶段地面井抽采瓦斯纯量最高为249.49 万m3,其地面井抽采率为84.74%,地面井抽采瓦斯纯量最低为125.4万m3,其地面井抽采率为49.2%。 通过对比发现,YCCD-10 井和YCCD-11 井位于1304 工作面,两口地面井间距约190 m,根据计算获得的采动区地面井(群)抽采率,应增大采动区地面井(群)间距至约260 m,从而降低工程成本。 YCCD-12 井抽采率较低,主要原因是地面井在覆岩移动后有一定程度的变形,而YCCD-13 井所在采煤工作面刚回采完,其抽采量还将提高,抽采率预计提高至75%以上。

以YCCD-02 井抽采为例,考察采动区地面井抽采瓦斯治理效果,地面井实施抽采后,采煤工作面回风巷瓦斯体积分数下降幅度达到58.75%,上隅角瓦斯体积分数下降了56%,回风巷平均瓦斯体积分数仅0.33%。 工作面回风巷和上隅角瓦斯浓度明显下降,成功消除了采空区瓦斯对工作面安全生产的制约。

5 结 论

1)通过分析采动影响范围内的瓦斯运移规律,建立了采动裂隙场内瓦斯渗流数学模型,获得了采动区地面井抽采条件下地面井周围采动影响范围内的气体压力衰减梯度的数学模型。

2)建立了基于采场涌出量的采动区地面井抽采率的计算模型。 确定了采场涌出瓦斯的来源主要有工作面回采空间、采空区以及邻近层,采场涌出瓦斯主要通过矿井通风、井下抽采瓦斯、采动区地面井抽采瓦斯等3 种方式进行治理。

3)在岳城矿进行了6 口采动区地面井(群)试验,在采煤工作面瓦斯涌出阶段地面井抽采瓦斯纯量最高为249.49 万m3,其地面井抽采率为84.74%,地面井抽采瓦斯纯量最低为125.4 万m3,其地面井抽采率为49.2%。 YCCD-10 井和YCCD-抽采率较低,其井间距应增加至300~350 m。 YCCD-02 地面井实施抽采后,采煤工作面回风巷瓦斯体积分数下降幅度达到58.75%,回风巷平均瓦斯体积分数仅0.33%。 工作面回风巷瓦斯浓度显著下降,对煤矿安全生产发挥了重要作用。