大梁子水电站1号水轮发电机组振动超标的处理

蔡之奎

(马关大梁子发电有限责任公司,云南 马关 663700)

1 概 述

1.1 工程概况

大梁子水电站位于云南省马关县南部的仁和镇响水河段,是流域规划的第五梯级电站,电站装机容量2×16 MW(水轮机型号HLA542—LJ—135,发电机型号SF16000—8/2860),额定容量20 MVA/16 MW,额定电压10.5 kV,额定转速750 r/min,额定引用流量13.5 m3/s,额定水头279 m,总库容113.6万m3,有效库容30万m3;引水系统总长4 658.1 m,有压隧洞长4 032 m。

电站运行维护人员定期使用袖珍式数字测振仪(型号HG—2504)对水轮发电机组上导瓦座、下机架、水导瓦各个方向的振动情况进行测量,从而达到对机组振动的监测。

电站机组各部位振动允许值以设备出厂设计标准为依据(见表1)。

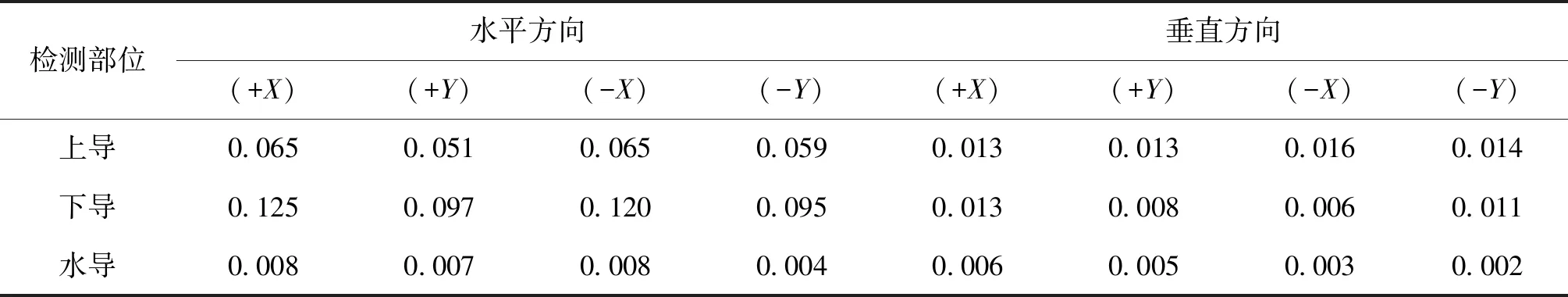

电站1号机组在较长的时期内下导水平振动超出允许范围,X、Y水平方向振动差值超过了0.02 mm,且下导、水导瓦温超过60 ℃,经多次检修均无明来改善。各导垂直方向振动值均在允许范围内(见表2)。

1.2 机组振动的危害

水电站机组振动是不可避免的现象,但较大振动会引起机组零部件和焊缝疲劳破坏区的形成或扩大,使连接部件松动,加速转动部件的磨损。若是由于尾水管低频水压脉动引起机组振动过大,则可能使尾水管壁产生裂缝,严重的可使整块钢板剥落;机组与厂房振动频率相同时则会引起共振,其后果更为可怕,轻者使机组和厂房毁坏,甚至会造成水毁厂房等。

所以,水电站日常运行管理要加强对机组振动的监测,保证机组振动限制在允许范围内,从而确保机组安全正常运行。

2 振动原因分析

从机组振动的发生情况来看,有的是水轮机本身的水力特性所决定的,有的是由一些偶然因素作用产生的,设计、加工、安装或参数配合不当也会引起机组的振动。但是,电站2号机组振动情况良好(见表3),与1号机组为同一套设计图,可以排除设计因素引起1号机组振动过大。

表2 1号机组检修前振动检测记录 mm

表3 2号机组振动检测记录 mm

引起立轴悬式混流机组振动的原因众多,可以分为3大类:水力因素、电磁因素和机械因素。

2.1 水力因素

水力因素主要有:水力不平衡、尾水管低频水压脉动、空腔气蚀、卡门涡列、间隙射流等。水力不平衡引机组振动主要表现为在空载或低负荷运行时振动强烈;尾水管低频水压脉动引机组振动主要表现为尾水管声音异常,有较强的爆破声;空腔气蚀引起机组振动主要表现为机组的顶盖和推力轴承垂直振动增加;卡门涡列引起机组振动是由于卡门涡列的冲击频率与转轮产生共振,表现为有较强的且频率比较单一的噪声和金属共鸣声。

电站机组运行声响正常,各导垂直振动正常,导叶、转轮气蚀和磨损情况良好,尾水管补气和气蚀情况良好,据此可以排除水力因素引起1号机组振动超标。

2.2 电磁因素

电磁因素引起振动的特征是振动随励磁电流的增大而增大,主要有转子绕组短路、空气间隙不均匀、发电机突然短路和发电机三相不对称运行等。

电站1号机组从空转运行稳定后到满负荷运行其振动值变化不大,基本稳定在同一振动水平;而且机组转子、定子电气预防性试验结果合格,机组运行保电气参数正常,据此可以排除电磁因素引起1号机组振动超标。

2.3 机械因素

机械因素引起的振动特征是振动频率等于机组的转动频率或整倍数的机组转动频率,主要有:转子质量不平衡、机组轴线不正、轴瓦间隙大、导轴承缺陷、推力头松动等。引起转子(包括其组合件:转轮、转轴、联轴器、键座等)质量不平衡产生的因素较多,带来的后果是使转子产生偏心质量,旋转时产生离心力,从而引起机组振动;机组轴线不正将会产生不平衡离心力、增大转子弓状回旋半径、引起迷宫中较强的压力脉动,有时还会引起机组的自激振动,一般通过盘车校正机组轴线;推力头松动时,机组运行时的振动忽大忽小,呈不稳定状态,而且也会给机组盘车带来困难。

针对引起机组振动的机械原因逐项分析,情况如下:

(1) 电站1号机组推力头与轴颈为过盈配合,推力头拔出采用4根螺栓硬拔出,且较费力;推力头安装时,必须先将其加热至65 ℃以上方能套入轴颈。据此判断1号机组推力头并未松动。

(2)电站1号机组上、下、水导瓦为巴氏合金瓦,检修时检查轴承完好。

(3)电站1号机组水导瓦为筒状瓦,由对称的两瓣组成。机组检修回装时,自下往上调整各导瓦间隙,上、下、水导瓦双边间隙按照0.2、0.3 mm和0.5 mm控制,符合设备出厂设计标准。

(4)电站1号机组下导X方向水振动比Y方向水平振动大了0.02 mm多,综合上述原因排查分析,很可能是推力瓦与镜面之间配合出现了问题,机组在旋转时还存在X方向的摆动。推力瓦打受力发现每次镜板的位置改变后,就会有不同的推力瓦的受力较小,说明镜面已不平整或已成毡帽型。因此,机组盘车数据很可能失真。

(5) 转子质量是否平衡,需要开展动平衡试验方可知晓。

3 处理措施

3.1 部件检测

将1号机组推力头和镜板送回原厂家检测,结果:上导轴承瓦面最大凸点达到0.08 mm;镜板镜面出了弧度,平整度达到0.09 mm(凹),远远超过了规范要求的0.01 mm;且镜板把合面凸点与镜面凹点一致,说明镜板已成毡帽型。

由设备厂家负责对不合格部位进行加工处理。

3.2 把控回装工艺

3.2.1 调整镜板水平

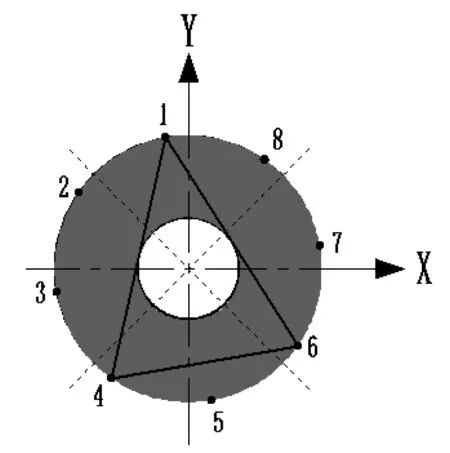

在镜板表面4个对称点(+X、-Y、-X、+Y)布设百分表,在调整镜板时的等腰三角形两腰线上布设精度基本相同的2个水平仪,并将1、4、6三块推力瓦的抗重螺栓用锁定板进行锁定,依照相应点来提升其余5块推力瓦。推力头回装后,待推力头温度降至与室温相近时安装卡环(见图1)。

3.2.2 推力瓦打受力

推力瓦打受力采用人工锤击法,主要靠多年积累的经验和手感。步骤如下:

(1) 在上导(水导)处装设2块互相垂直的百分表(千分表),还应在镜板与上导轴瓦座垂直方向装设1块百分表(千分表)。

(2) 选择锤子和扳手,用受力较好的推力瓦支柱螺栓试力。

(3) 均匀用力(较小用力为宜)依次打紧每个支柱螺栓。

(4) 对原受力较小的支柱螺栓补打。

(5) 检查性试打(3圈以上)。

(6) 根据推力瓦受力和百分表(千分表)读数判断推力瓦受力已调整合格。

图1 调整镜板水平示意

3.2.3 盘车

由于电站机组装机容量较小,盘车采用人工盘车。先调整转子和转轮至中心位置,再按工艺要求开展发电机单独盘车和整机组连轴盘车两个阶段,计量表计使用百分表(见表4)。

表4 1号机组盘车最终数据 10-2 mm

3.2.4 导瓦间隙调整

盘车结束后,自下往上调整各导瓦间隙,上、下、水导瓦双边间隙按照0.2、0.3 mm和0.5 mm控制,尽量双边间隙等同。

3.3 试机

按规范要求,认真做好各开机前的准备工作,按试机流程试机。1号机组检修后振动得到了很大程度的改善,振动值已在设备出厂设计标准范围内,而且基本解决了下导X、Y方向振动不平衡的情况(见表5)。

表5 1号机组检修后振动检测记录 mm

3.4 动平衡试验

参考电站2号机组振动检测情况,1号机组检修后振动值虽然已在设备出厂设计标准范围内,但其振动值仍偏大;则应考虑其转子质量是否平衡,需要开展动平衡试验。

经动平衡试验,在转子上下端4个位置共配重13.8 kg,具体配重位置与配重质量如下所示(见图2)。

4 处理结果及原因

经过上述处理,电站1号机组各导振动得到了明显改善,达到了较好的状态(见表6)。同时,1号机组各导轴承瓦运行温度也有所降低,从原来的60 ℃以上降至55 ℃左右。

图2 动平衡试验配重示意

表6 1号机组动平衡试验后振动检测记录 mm

根据原因分析、处理措施及结果,可以判断出导致电站1号机组振动超标且X、Y方向水平振动不平衡的根本原因是镜板变形、上导轴承瓦面有凸点及转子质量不平衡;由于根本原因的存在,导致推力瓦水平度和盘车数据失真,从而致使机组轴线不正。

5 结 语

水电站机组产生振动在现有的科学技术之下是不可避免的,在最大程度上减少因为机组振动而产生的不安全事件和事故是电站运行管理过程中非常重要的工作。对于已经投入运行的机组,一旦出现振动异常问题,尤其是垂直振动异常,就要迅速分析导致振动异常的原因,确定导致异常振动的性质,采取有效的防范和处理措施,防止事态扩大而造成事故。检修过程中,要严格按照工艺要求,保证检修质量,提高安装精度,确保机组安全稳定运行。

■