发动机增压器隔热罩的设计与仿真

段良坤,曾超,刘伦伦,谢永胜,吴宝鑫

(内燃机可靠性国家重点实验室,山东 潍坊 261061;潍柴动力股份有限公司,山东省潍坊市 261061)

0 引言

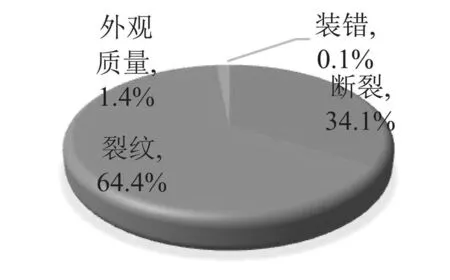

产品轻量化设计和降低其故障率是机械制造行业的主旋律。发动机的振动和噪声,也是我们关注的重点。在发动机表面辐射噪声中,薄壁件产生的噪声占比较大。对于表面温度较高的薄壁件,限制了橡胶等阻尼材料的应用,对其结构进行改造是主要改进方向[1]。因此,有必要对发动机薄壁件进行模态分析,来有效避免由外界激励引起的共振,造成零件的失效[2]。据统计,2018年某型号增压器隔热罩故障2 000余起,故障模式分布如图1所示。通过对故障模式进行分析,对零件结构进行降故障率的改进设计。

图1增压器隔热罩故障模式统计

增压器隔热罩故障模式主要以断裂和裂纹为主,这两项占总故障数的98.5%。因此,减少断裂和裂纹是降低增压器隔热罩故障率的主要改进方向。增压器与隔热罩不是同步开发,增压器上缺少了固定隔热罩的固定端,导致隔热罩悬臂过长。缺少有效固定,是造成隔热罩断裂的根本原因。在现有固定边界基础上,可以通过创新设计与优化现有隔热罩结构,提升隔热罩的可靠性,降低故障率。

1 隔热罩可靠性评价指标

1.1 模态

模态是结构的固有振动特性,只有存在激励时结构才产生振动响应。增压器隔热罩在发动机点火激励或者作业工况激励下将按照特定频率产生振动,这个特定的振动频率称为增压器隔热罩的固有频率,针对增压器隔热罩系统可用公式表示为

(1)

式中,ωd表示隔热罩固有振动圆频率;ξ表示系统阻尼比;k表示系统刚度;m表示系统质量。结构件的阻尼比一般都小于0.1,影响系统模态的主要因素为刚度和阻尼。

1.2 强度

强度是材料抵抗破坏的能力,通常包含屈服强度和抗拉强度,对于塑性材料通常考察材料的屈服强度。

1.3 疲劳

高周疲劳是指材料在低于其屈服强度的循环应力作用下产生的疲劳断裂[3]。主要为结构上的某些点承受扰动应力,且在足够多的循环扰动作用之后形成裂纹或完全断裂的材料中发生的局部永久结构变化的发展过程称为疲劳。

2 隔热罩可靠性分析

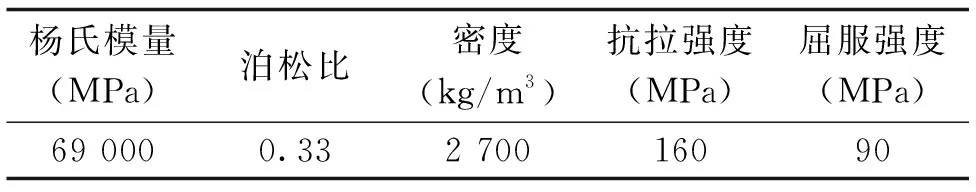

现有隔热罩材料为不锈钢板冲压制造成型,选用的材料壁厚为1.5 mm。材料属性,如表1所示。

表1 增压器隔热罩材料属性

为了分析增压器隔热罩实际的工作状态,需对其固定边界进行约束,并进行有限元仿真分析和锤击试验模态分析[4]。为比较增压器隔热罩的可靠性,根据测试对标经验,分别在增压器隔热罩三个方向施加15 g重力加速度,对不同厚度增压器隔热罩进行有限元仿真,仿真结果如表2所示。根据隔热罩材料属性可以得到材料在对称循环应力下的应力幅值为176.8 Mpa,对应Haigh图如图2所示。

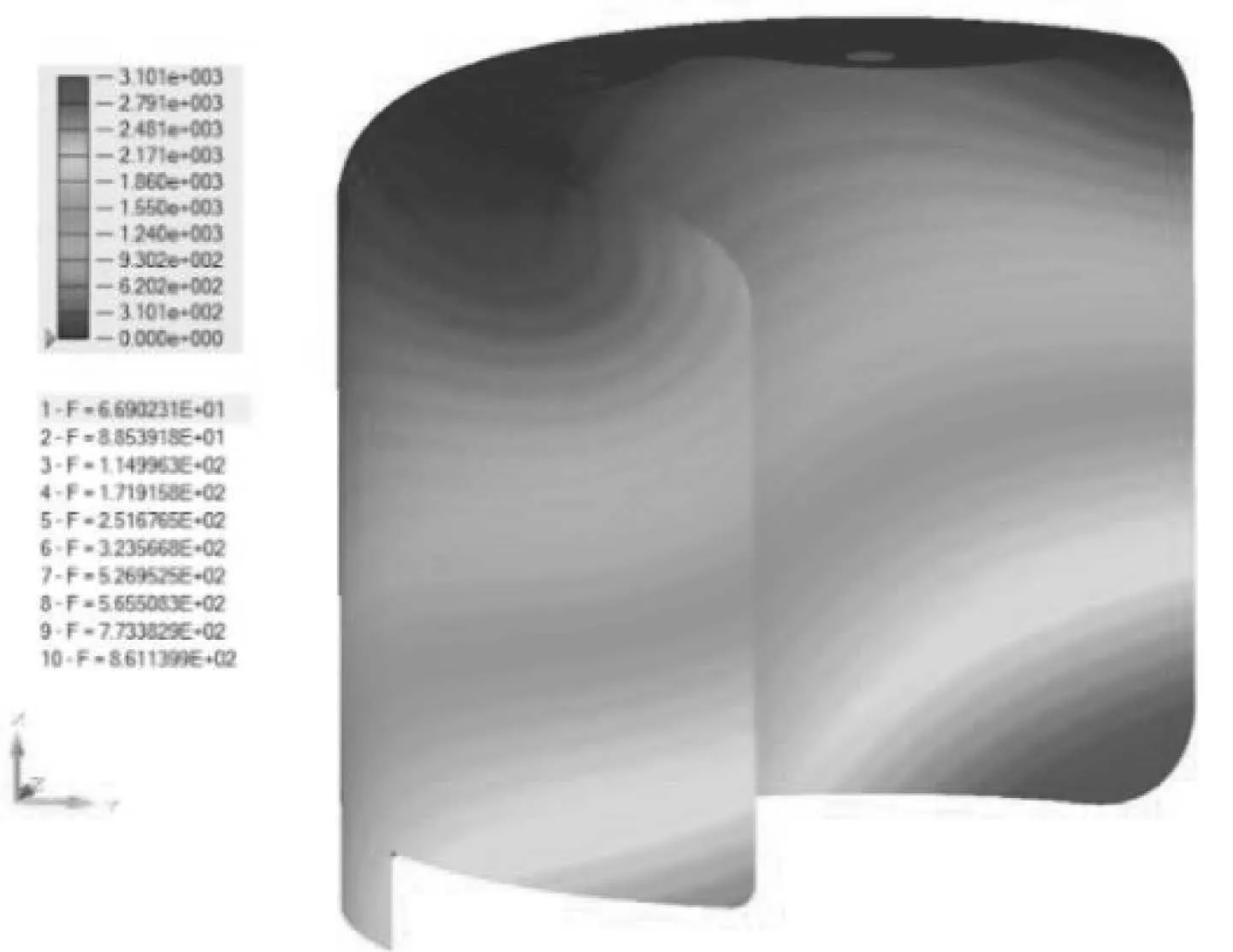

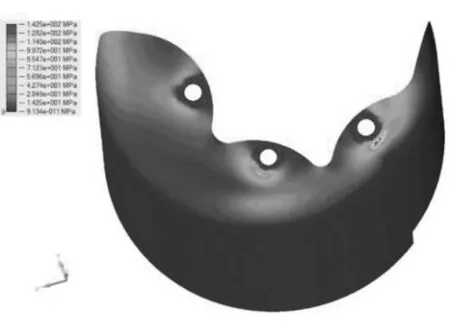

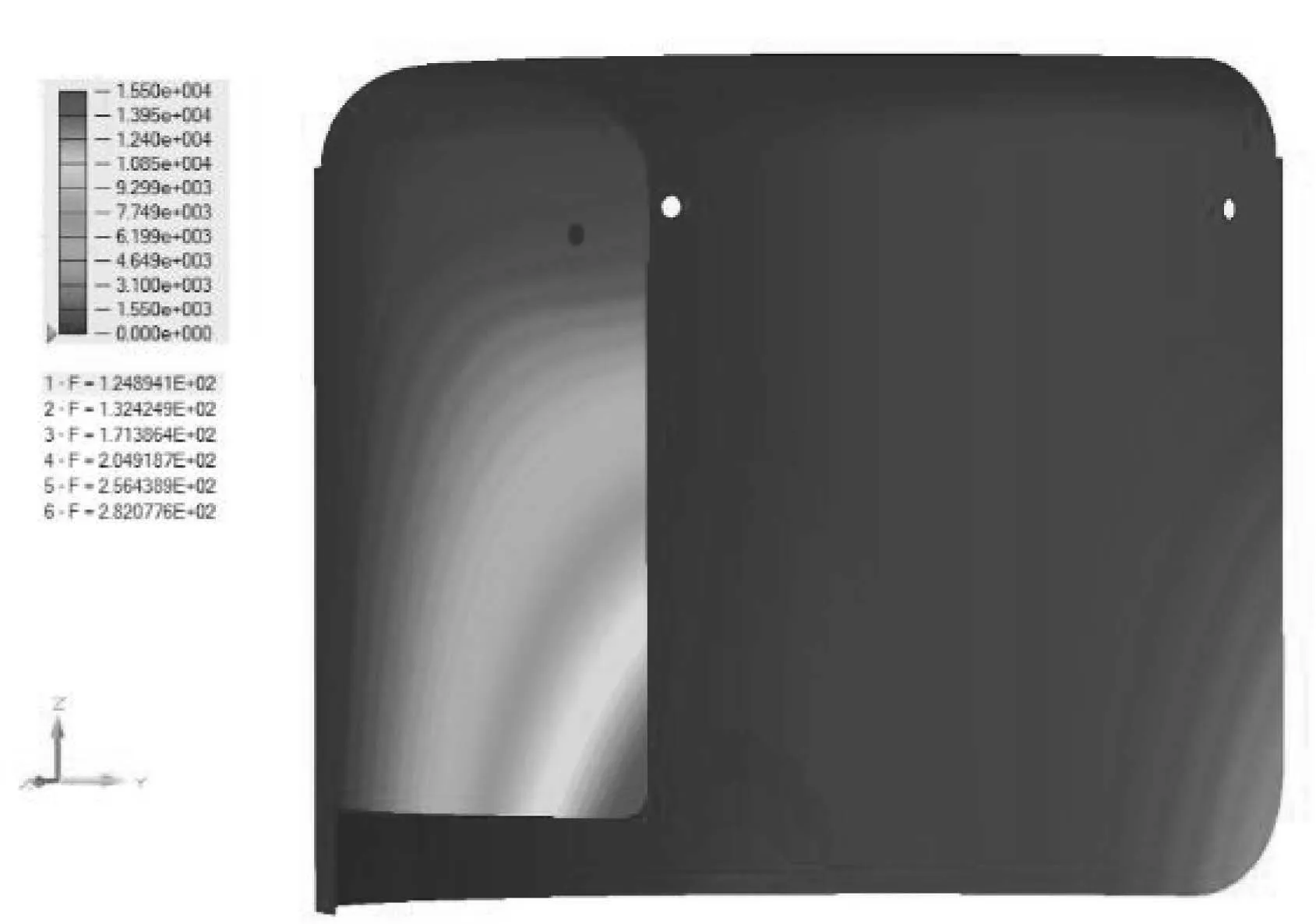

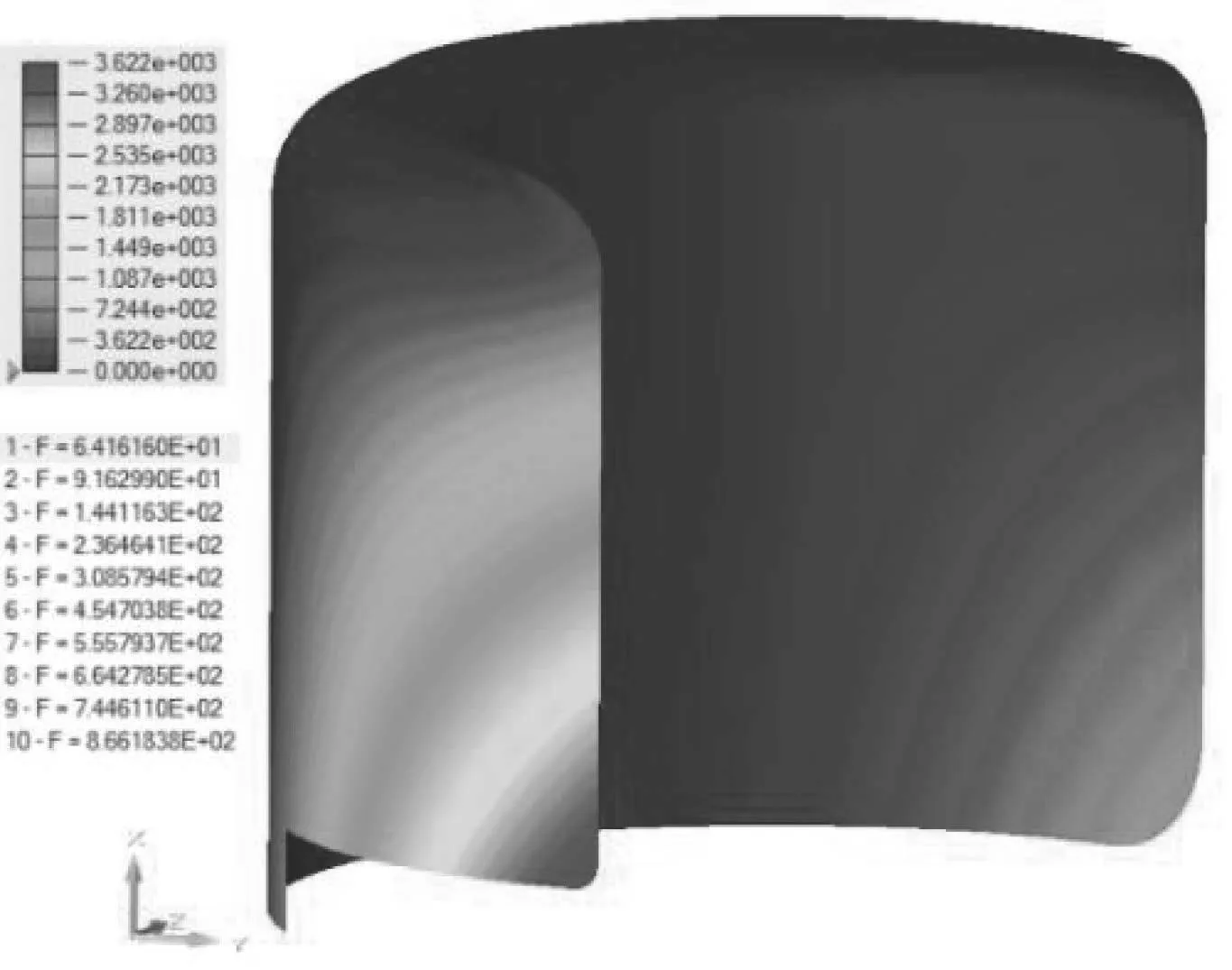

从仿真结果来看,随着增压器隔热罩厚度的增加,系统一阶模态频率值逐渐增大,增压器隔热罩的Mises应力逐渐减小,且带垫片的优势愈加明显。但是1~2 mm厚隔热罩的一阶模态频率值都小于发动机额定转速1 900 r/min对应的点火激励频率95 Hz,系统模态不满足要求。1.5 mm厚隔热罩的一阶模态振型图和Mises应力图如图3和图4所示。

表2 增压器隔热罩仿真结果

图2不锈钢材料Haigh图

图31.5 mm厚隔热罩振型图

图41.5 mm厚隔热罩Mises应力图

总体来说:1 mm厚隔热罩最大Mises应力均高于材料的屈服强度;1.5 mm厚隔热罩最大Mises应力接近材料的疲劳极限,极限载荷工况下存在失效风险;2 mm厚隔热罩的最大Mises应力满足要求,但不符合企业轻量化设计的要求。1.5 mm和2 mm厚隔热罩加垫片有利于提升隔热罩系统模态,同时对隔热罩应力值的降低有着明显的效果。

3 新型隔热罩设计

增压器隔热罩是发动机涡轮增压的重要组成部分,其主要功能是阻隔增压器对发动机外围零部件的热辐射,起到隔热与防护的作用[5]。目前可通过形貌优化加筋的方式提高增压器隔热罩模态[6],但是针对某些结构提升效果不明显。对于热辐射方面,常用的评价指标为发射率,通常发射率越低,热反射能力越强。增压器隔热罩材料通常为不锈钢,发射率为0.22,而铝制隔热罩的发射率为0.04,铝材的热反射能力明显优于不锈钢材;对于热传导方面,通常用热传导率来衡量,热传导率越高,热传导能力越强,隔热性能也越差。不锈钢材和铝材的热传导率分别为17和237,不锈钢材的隔热性能要优于铝材。对于同等厚度的不锈钢材与铝材,铝材的刚度同样低于不锈钢材,所以上述增压器隔热罩不能用铝材完全替代,铝材的材料参数如表3所示。

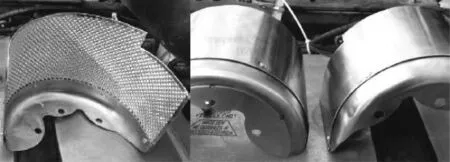

结合上述分析,与供方联合开发了一款新型隔热罩,其主体结构如图5所示。隔热罩主体为不锈钢材壁厚1.5 mm,主体上部焊接垫片,下部通过铆钉固定隔热罩内层与外层。内层材料为铝材,厚度为0.5 mm,起到良好的热反射效果,阻止增压器热量向外围辐射。外层材料为不锈钢材厚度为0.3 mm,既起到提高隔热罩刚度的作用,又优于铝材的隔热性能,内外层的整体厚度较薄,既达到了轻量化的设计要求,又对提高隔热罩的模态具有正面的作用。

表3 铝材材料参数

图5新型增压器隔热罩

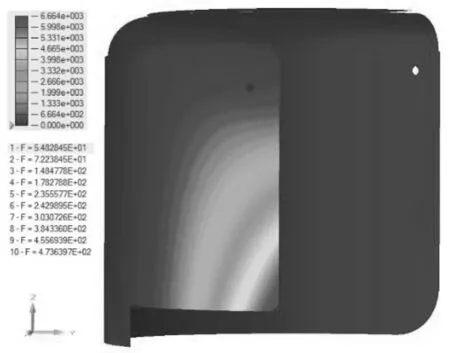

对新型增压器隔热罩进行有限元仿真,当新型隔热罩的主体壁厚为1.5 mm带垫片时,原结构的整体重量为0.8383 kg,新结构降重率达到41%,轻量化效果较为显著。一阶模态振型图和Mises应力如图6和图7所示。与原结构进行对比可得,新型的增压器隔热罩的一阶模态频率数值为124.9 Hz,高于发动机点火激励频率31.5%,模态频率值满足要求。同原结构施加相同外载,新型增压器隔热罩的最大Mises应力值为14.5 MPa,远低于不锈钢材和铝材的屈服应力限值,同样低于材料在交变应力载荷下的疲劳应力极限。

图6新结构一阶模态振型图

图7新结构Mises应力图

4测试试验

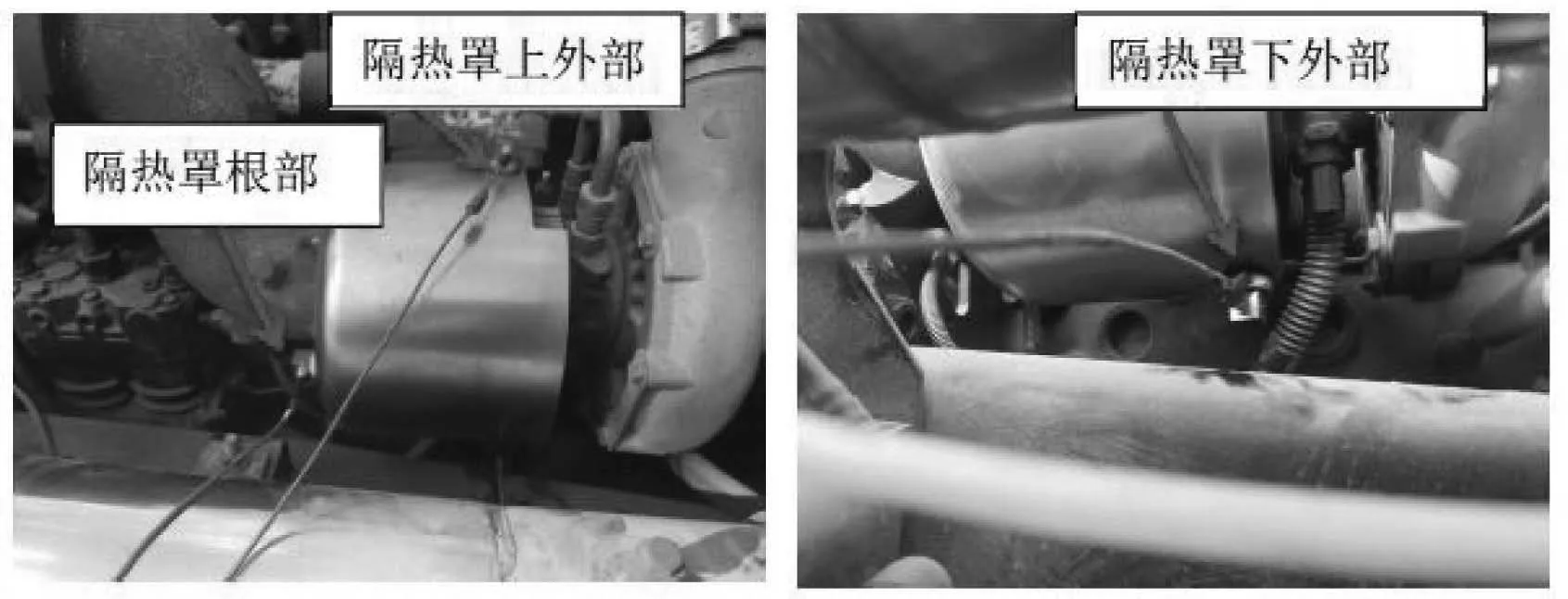

运用噪声振动分析仪和三向加速度传感器对增压器隔热罩原结构和新结构进行振动频率和振动速度的对比试验。新结构带垫片为方案一,不带垫片为方案二。试验件结构如图8和图9所示。

图8原结构增压器隔热罩

图9新结构增压器隔热罩

原地升速工况,对发动机增压器隔热罩进行振动测试,隔热罩测点如图10所示。

图10增压器隔热罩测试点位置

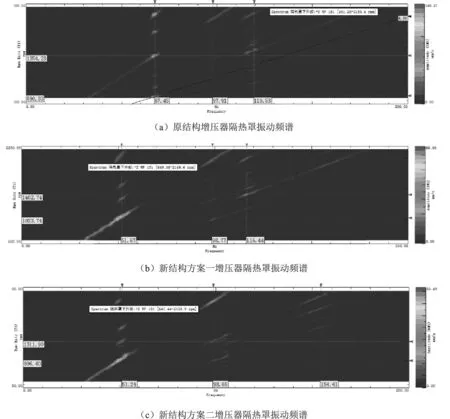

试验中,振动烈度为三个方向振动速度平方和的开方,振动速度为5~200 Hz频率范围内的有效值;以发动机飞轮端指向自由端为X方向,竖直方向为Z向,根据右手定则确定Y方向,增压器隔热罩不同位置振动试验数据如图11所示。

增压器隔热罩安装螺栓附近测点:原状态与方案二的振动状态基本一致,全转速振动幅值小于30 mm/s。方案一在中、高转速区域振动相对较大,但振动幅值均小于45 mm/s。增压器隔热罩上外部测点:方案二振动较大,在怠速及1 250 r/min时,振动较大,达到75 mm/s,为局部存在共振63 Hz共振所致;原状态与方案一相差不大,振动基本小于40 mm/s。增压器隔热罩下外部测点:原结构在680 r/min时振动较大,达到200 mm/s。经分析,此为存在67 Hz共振导致。综合分析,方案一最优振动小于80 mm/s。增压器隔热罩振动频谱ColorMap图如图12所示。

图11隔热罩不同测点振动速度

图12增压器隔热罩振动频谱

由图3和图6可得,原结构与新结构方案一仿真一阶频率值分别为66.9 Hz和124.9 Hz。原结构与新结构方案一测试的一阶模态频率值分别为67.5 Hz和51.7 Hz。新结构测试与仿真的结果对标存在较大差距。分析主要原因为在隔热罩上固定三向加速度传感器(质量:2×0.2 kg),占隔热罩系统质量的百分比分别为27.9%和38.6%,导致系统质量增加,从而模态降低。显然质量变化越大对系统模态影响也越大,同时新结构整体壁厚较原

结构变薄,导致其系统刚度减小,故模态对质量的变化更加敏感。因此,重新对标仿真结果,在隔热罩上相关测点位置耦合质量点,重新仿真得到的结果分别如图13和图14所示。原结构与新结构方案一仿真一阶频率值分别为64.2 Hz和54.8 Hz,试验结果相对仿真结果的误差分别为动速度。

图13原结构耦合质量点一阶模态振型

图14新结构方案一耦合质量点一阶模态振型

5 结论

基于柴油机增压器隔热罩故障模式,进行理论分析与仿真,得出以下结论:

(1)通过对原结构增压器隔热罩进行模态和应力对比分析,得出当前应用增压器隔热罩存在风险,增加垫片和增加隔热罩厚度有利于提高模态,但不满足轻量化的设计要求,增加垫片能有效降低系统的振动速度。

(2)设计的新型的增压器隔热罩,一阶模态频率高于原结构且Mises应力小于原结构,新结构在结构可靠性和轻量化方面具备优越性。

(3)通过对隔热罩的振动测试,验证了新结构的优越性,通过仿真的对标,得出系统质量对薄壁件的仿真精度有着较大影响。