铸造工艺对ZL101铝合金铸件质量影响的研究

黎静妮 冯丽江 韦凤萍 潘荣禄 钟佳梅

【摘 要】利用传统的重力铸造方法制备ZL101铝合金,采用硬度测试、拉伸性能测试等实验方法研究铸造工艺对ZL101铝合金铸件质量影响。研究结果表明:熔炼温度为720℃,合理的保温时间能有效细化合金组织,当保温时间为20min时,粗大α-Al初生树枝晶向细小胞状晶与球状晶转变,共晶硅的形态也得到较好的改善,合金表现出较好的力学性能,其中抗拉强度为260 MPa,断后伸长率为6%,布氏硬度值为70 HBS。

【关键词】ZL101铝合金;铸造工艺;力学性能

引言

铸造是一种古老的制造方法,在我国可以追溯到6000年前。随着工业技术的發展,大型铸件的质量直接影响着产品的质量,因此,铸造在机械制造业中占有重要的地位。铸造技术的发展也很迅速,特别是19世纪末和20世纪上半叶,出现了很多的新的铸造方法,如低压铸造、陶瓷铸造、连续铸造等,在20世纪下半叶得到完善和实用化。

铸造是将通过熔炼的金属液体浇注入铸型内,经冷却凝固获得所需形状和性能的零件的制作过程。铸造是常用的制造方法,制造成本低,工艺灵活性大,可以获得复杂形状和大型的铸件,在机械制造中占有很大的比重,如机床占60~80%,汽车占25%,拖拉机占50~60%。由于现今对铸造质量、铸造精度、铸造成本和铸造自动化等要求的提高,铸造技术向着精密化、大型化、高质量、自动化和清洁化的方向发展,例如我国这几年在精密铸造技术、连续铸造技术、特种铸造技术、铸造自动化和铸造成型模拟技术等方面发展迅速。

ZL101铝合金是一种通过铸造方式制备得到的研究和应用最为广泛的铝硅镁合金,该合金中Si元素的占比约为6.5~7.5%,其中还含有少量的Mg(0.25~0.45%),为亚共晶合金。该合金具有强度高、韧性以及良好的耐蚀性等多项优异力学性能和物理性能,并且还可以通过适当的热处理使其加工性能、材料塑性以及合金表面性能都获得显著提升,能够有效满足汽车部件的轻量化要求。适用于各种铸造方法。根据之前的学者研究可以知道,合金经过热处理以后,Mg2Si等强化相析出后均匀的分布在基体的周围;在Al-Si锻造金属中,锻造的材料其组织大都为长针状的共晶硅,且α-Al枝粗大,分布较差且微观组织粗大导致了合金的力学性能较差。

1.实验仪器和材料

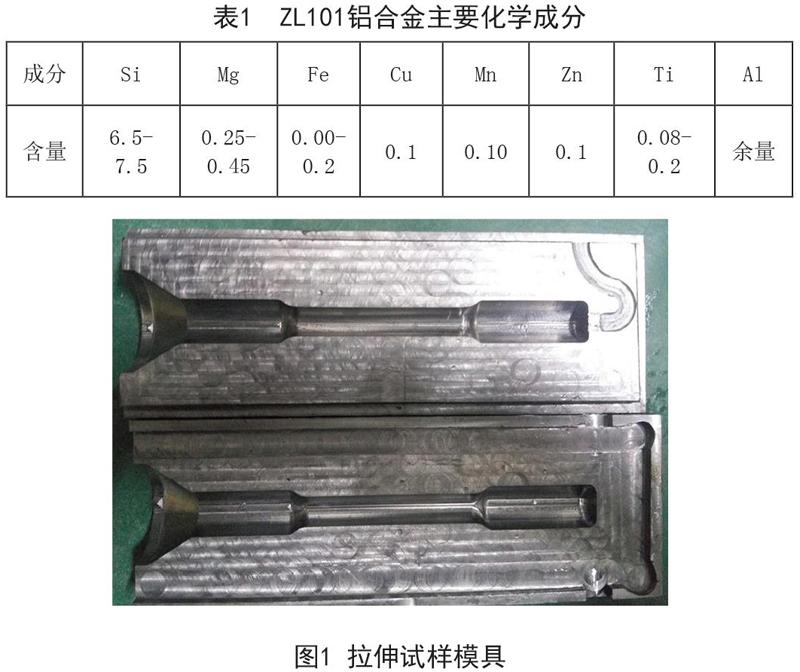

本实验主要用到的原材料有纯铝锭、铝硅合金、镁锭、铝铒等中间合金。ZL101铝合金试样中主要组为Al、Si、Mg,主要成分如表1所示。

实验所需的主要设备有:坩埚熔炼炉(型号:A25;温度范围:30~1300℃)、加热电阻炉(型号:SX2-8-10;最高上升温度为1000℃)等。

2.实验方法

ZL101合金熔炼的流程是:将预先称好量的纯铝放入熔炼炉内,随炉缓慢加热到750℃。铝熔化完全后,把称好的铝硅中间合金放到熔炼炉中,待其完全熔后,再把事先用铝箔包好的Mg加入炉中,待合金完全融化,保温20 min,加入惰性气体除气,扒渣,静置30分钟。浇注预热至200-300°C的模具(如图1所示)中,待其凝固后即可开模,取出试样。试样规格如图1所示。

3.实验分析

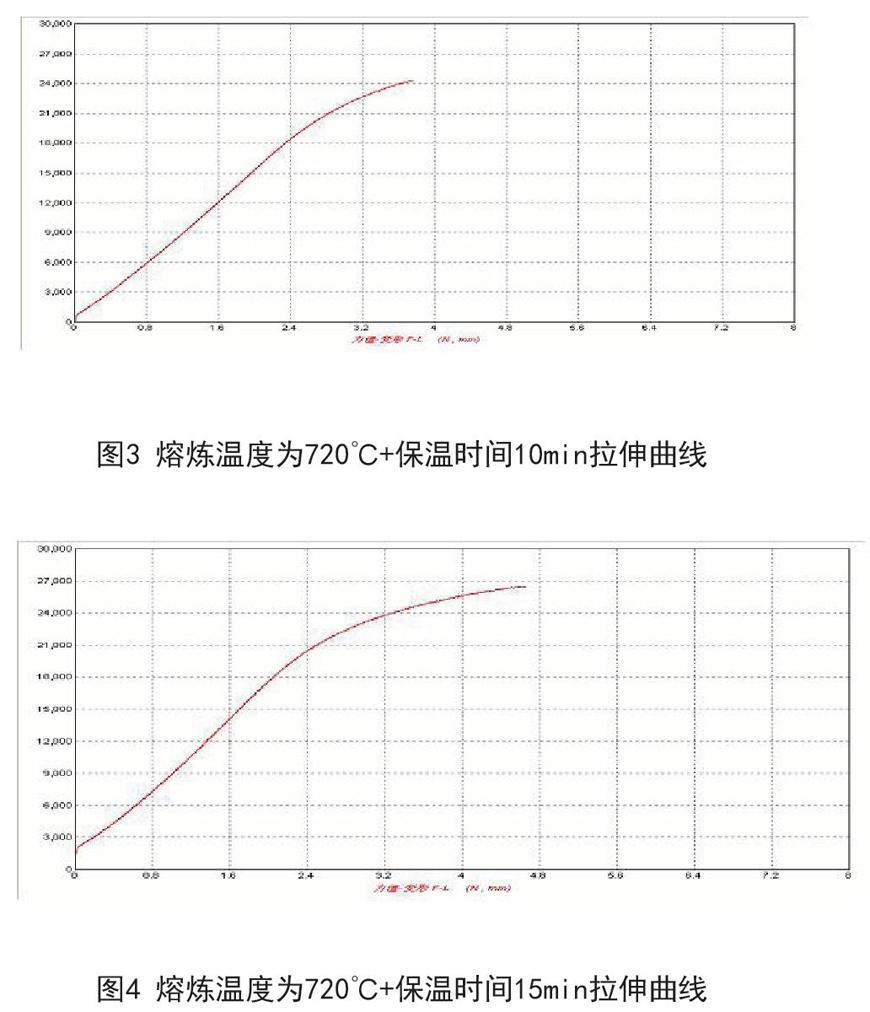

图3、图4、图5、图6为ZL101在不同的铸造工艺下的拉伸曲线图。从图中可以清楚地看出,合理的侧保温时间能提高ZL101的力学性能。熔炼时间为720℃时,随着保温时间的增加,合金的抗拉强度逐渐增大。当熔炼温度为720℃+保温时间20min时,ZL101铝合金的抗拉强度最优。表2为ZL101铝合金熔体在不同保温时间后的硬度值,从表中可以看出,当保温时间为25Min时,合金布氏硬度值为72HB。

在铸造过程中,随着冷却强度的增加,铝合金铸件结晶速度提高,熔体中溶质元素来不及扩散,过冷度增加,晶核增多,因而得到细小晶粒。此外,提高冷却速度,还可以细化一次晶化合物尺寸,减小区域偏析的程度;铸造速度的快慢直接影响铸锭的结晶速度及过渡带宽窄,是决定铸锭质量的重要参数。随着铸造速度的提高,铸锭形成冷裂纹的倾向降低,热裂纹的倾向升高;提高铸造温度,使铸锭晶粒粗化倾向增加。在一定范围内提高铸造温度,铸锭液穴变深,结晶前沿温度梯度变陡,结晶时冷却速度大,晶内结构细化,降低铸造温度,熔体粘度增加,补缩条件变坏,疏松、氧化膜缺陷增多。在较低的浇注温度下时, 铝合金的初生 α-Al 组织以少量等轴状和蔷薇状的 形态出现, 在较高的浇注温度下, 组织中的初生 α-Al 则倾向于以树枝晶形态出现, 而且随着浇注温度的增高, 枝晶间距也不断增大 。这是因为在较高温度下进行浇注, 铸件将较多热量传给金属型腔, 使型腔被加热到较高温度, 减慢了合金凝 固时的冷却速度, 铸件凝固时间变长, 初生 α-Al 长大时间增加, 故容易出现明显的粗大树枝晶。 而随着浇注温度降低, 金属传给型腔的热量不断减少, 使合金在凝固过程中具有较高冷却速度, 铸件组织逐渐由较为粗大的树枝晶转变成相对细小的 蔷薇状枝晶, 且枝晶间距变小,进而导致初生 α-Al 长大时间短,不易形成发达树枝晶, 而呈现出较多的细小初生α-Al等轴晶。通过以上冷却速度、铸造速度、铸造温度、浇注温度等铸造工艺的调整控制,才能保证铝合金具有良好的组织和性能,满足人们的需求。

4.讨论

由于铝的熔点低,流动性好,具有很好的铸造性能,因此容易制造出形状复杂的零件。挤压铸造是对浇注铸型型腔内的液态金属施加较高的机械压力,并使其成形和凝固,从而获得铸件的一种工艺方法。挤压铸造工艺技术具有产品质量优良,节约能源,改善环境及廉价等优点,愈来愈受世人关注,各国加速了该工艺的开发进程。随着我国汽车、军工、航天等行业的飞速发展,对挤压铸造件的需求量加大,且对铸件的要求性能越来越高。因此,研究挤压铸造工艺参数对铸件微观组织和力学性能的影响具有重要的意义。学者通过使用田口方法,近液相线试验分析法来优化挤压铸造技术参数,以期获得具有优良特性的ZL101铝合金制件。学者采用田口方法研究挤压铸造制件的最佳工艺参数;同时,采用田口方法的方差,研究最佳挤压铸造工艺参数;最后采用近液相线试验法研究工艺参数对ZL101铝合金制件微观组织,力学性能,密度,孔隙率,收缩率的影响。实验结果发现:采用田口方法对ZL101铝合金挤压铸造进行优化,获得最佳的工艺参数为压力为150MPa,模具预热温度为100℃,浇注温度为720℃。采用帕累托ANOVA方差计算出挤压铸造工艺参数对拉伸强度,伸长率和硬度的贡献率。挤压铸造压力对拉伸强度,硬度和伸长率的贡献率分别是59.8%,65.4%和68.8%;挤压铸造浇注温度对拉伸强度,硬度和伸长率的贡献率分是36.4%,20.9%,19.1%;

挤压铸造模具预热温度对拉伸强度,硬度和伸长率的贡献率分别是3.8%和13.7%,12.1%。挤压铸造工艺参数对ZL101铝合金贡献率为压力>浇注温度>模具预热温度。在近液相线制备的挤压铸造制件具有近球形组织,组织致密,孔隙相对较少。随着浇注温度的降低,铸件密度逐渐增加,孔隙逐渐减少。当浇注温度为6300C,晶粒的平均尺寸值是36.36μm,平均球状系数的值是0.75。随着压力的升高,密度逐渐增加,孔隙逐渐减少,收缩率逐渐减小。当压力为150MPa时,制件的微观组织和力学性能相对较好。

参考文献

[1]曹丽云,刘兴江,杨晓平,陈淑英,王建中.冷却速度对共晶铝硅合金凝固组织形态的影响[J].辽宁工学院学报,2001(04):40-42.

[2]黄龙辉,邵光杰,杨弋涛.铸造工艺对铝合金铸件共晶组织的影响[J].上海金属,2009,31(03):31-35.

[3]伞晶超,顾园,王彦鹏.铸造工艺对铝合金铸件质量的影响[J].电大理工,2011(03):27-28.

[4]付田田,陈利文,侯华,赵宇宏.挤压铸造工艺参数对ZL101铝合金性能影响显著性分析[J].铸造技术,2018,39(03):565-568.

基金资助:2019年百色学院自治区级大学生创新创业训练计划项目:《铸造工艺对ZL101铝合金铸件质量影响的研究》(项目编号201910609078)。

作者简介:黎静妮(1996-),女,汉族,百色学院金属材料工程专业2016级学生。

百色学院 广西百色 533000