隔油+混凝气浮+UASB+MBBR处理含水基切削液清洗废水

黄乐,朱乐辉,黄冬根

(南昌大学a资源环境与化工学院;b鄱阳湖环境与资源利用教育部重点实验室,江西 南昌 330031)

某精密零件加工厂主要生产压缩机零部件,在生产过程中会使用切削液辅助加工零部件。切削液是一种金属材料切削、铣削、磨削加工过程中,用来冷却、润滑刀具及加工工件的机械加工辅助液,具有良好的冷却、润滑、防锈、除油清洗和防腐蚀功能[1]。一般使用的切削液可以分为油基切削液和水基切削液两大类[2],本工程使用的水基切削液一种淡黄色半透明状液体,其主要由基础油、乳化剂、聚醚、添加剂、防锈剂、水等组成。项目废水主要由设备和产品的清洗及拖洗地面产生的含有乳化剂、矿物油、防腐剂等成分的废水,具有COD浓度高、含有大量的油类、处理难度大等特点[3]。

含油废水主要的处理方法有重力分离法、膜分离法、气浮法、吸附法、化学破乳法、高级氧化法和生物法[4]。单一的去油方法难以达到排放要求,因此需要组合工艺对石油类进行处理。目前国内大多采用除油后+生化法处理切削液废水,但传统的厌氧+好氧深度处理切削液废水出水不稳定、污泥产量大。因此,在对含水基切削液清洗废水水质特点的分析研究、小试试验及排放要求的基础上,最终有针对性的确定采用“隔油+混凝气浮+升流式厌氧污泥床(UASB)+移动床生物膜反应器(MBBR)”组合工艺处理该废水。

1 废水水质

1.1 废水水质和水量

本废水主要为清洗废水和车间地面拖洗废水。清洗废水为生产设备和产品清洗产生的废水,呈棕黄色;拖洗废水为生产区每天拖洗地面产生的废水,呈灰褐色。项目综合废水总量约为30 m3·d-1,废水水质水量见表1。

表1 废水水质水量统计表Tab.1 Wastewater quality and quantity statistics

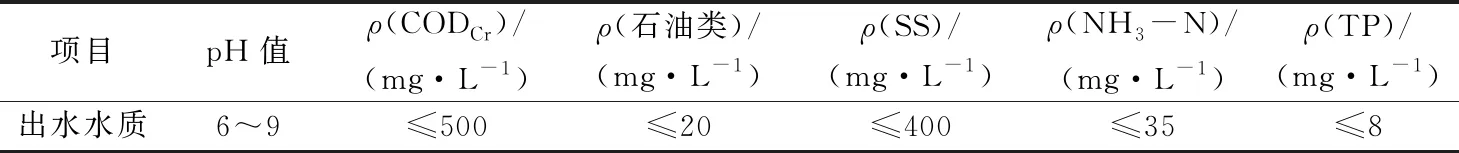

1.2 本项目设计规模及排放标准

根据本项目生产废水的实际水量,污水站的处理规模设计为30 m3·d-1,按照环保要求设计出水水质要求达到园区污水处理厂的纳管标准,具体指标见表2。

表2 设计出水水质Tab.2 Designed water quality

2 废水处理工艺流程及说明

2.1 混凝破乳小试试验

经过隔油后废水被去除了大体积的油珠,但依旧含有大量的乳化油,因此废水在进入气浮前还需进行破乳。破乳的目的是破坏乳化液的稳定性,使油水两相分离,常用的破乳方法有盐析法、凝聚法、混合法、酸化法等[5]。考虑经济性、操作便捷以及方便后续处理,本项目选择凝聚法破乳。韩卓然等[6]研究表明,对某机械加工厂铝加工产生的切削液废水混凝试验时,聚合氯化铝(PAC)对切削液废水中有机物的去除效率要好于聚合硫酸铁(PFS)。许劲等[7]研究表明,含油乳化废水中加入PAC时能使乳化液脱稳从而破乳,按一定比例混合投加(PAC+PAM)絮凝效果明显,絮凝速度更快,絮体更大。王振波等[8]研究表明,无机絮凝剂聚合氯化铝可使乳化油聚集成簇,提高气浮捕获概率,提高气浮除油效率。

本项目采用PAC作为破乳剂并添加PAM。PAC水解形成带正电络合物与废水中的油珠发生静电吸引使油珠聚积,PAM水解形成长链使絮体变大[9]。皮富强[10]研究表明,向废水中添加PAC和PAM的质量比为100:1时对废水的处理效果最佳。选取隔油后的废水进行试验,在pH值控制在8~8.5的条件下,添加不同质量浓度的PAC和PAM,COD的去除率见表3。

表3 混凝破乳小试试验结果Tab.3 Results of coagulation air flotation test

根据混凝破乳试验,当PAC添加量为500 mg·L-1、PAM添加量为5 mg·L-1时,COD去除效率最高。但PAC添加量超过300 mg·L-1后,COD的去除效率提高并不明显,考虑到运行成本和后续生化系统的影响,PAC添加量为300 mg·L-1、PAM添加量为3 mg·L-1为最佳投加量。

2.2 工艺流程的确定

根据本项目废水的水质水量、园区污水处理厂的纳管标准以及试验结果,确定采用“隔油+混凝气浮+UASB+MBBR”联合工艺处理废水,工艺流程图见图1。

图1 废水处理工艺流程图Fig.1 Flow chart of wastewater treatment process

2.3 工艺流程说明

生产废水经过格栅去除大体积栅渣,然后经过隔油池去除浮油后流入调节池调节水质水量,再通过提升泵将废水提升至气浮池,同时在气浮池前段混凝区依次添加PAC、PAM与进水均匀混合,对废水中乳化油进行破乳,同时气浮机释放器释放大量微小气泡使破乳后的油滴随着微小气泡上浮,去除废水中油类、COD和悬浮物并提高废水的可生化性[11]。混凝气浮处理后废水在中间池调节pH值维持在7.0~7.5,并按照m(C):m(N):m(P)=500:5:1的比例向污水中加入磷肥及尿素确保厌氧污泥正常的生长繁殖。隔油池去除的浮油及混凝气浮池去除的浮油、浮渣交给有资质的单位处理。

经过物化预处理后,废水泵入升流式厌氧污泥床反应器(UASB),利用厌氧污泥降解大分子有机物去除COD并进一步提高污水的可生化性。接着厌氧出水流入移动床生物膜反应器(MBBR)继续去除COD,降解有机物。经过生化处理后的废水排入沉淀池,经沉淀后最终出水达标排放。生化污泥脱水后外运。

2.4 主要构筑物的尺寸及设备参数

1) 隔油池。1座,碳钢结构,内壁采用3布4油环氧树脂玻璃钢防腐。尺寸为2.5 m×1.0 m×1.5 m,容积3.75 m3,有效水深1.2 m,有效容积3 m3,水力停留时间2.4 h。

2) 调节池。1座,钢筋混凝土结构,内壁采用1布2油环氧树脂玻璃钢防腐。尺寸为4.0 m×4.0 m×3.5 m,容积56 m3,有效水深3.0 m,有效容积48 m3,水力停留时间38.4 h。主要配套材料设备:提升泵(2台,一用一备,流量Q=8 m3·h-1,扬程H=10 m,功率P=0.75 kW);pH在线监测仪1台。

3)气浮池。1座,碳钢结构,内壁采用3布4油环氧树脂玻璃钢防腐。尺寸为3.0 m×1.5 m×2.0 m,溶气罐尺寸Ф400 mm×1.5 m。主要器材设备:加药装置3套;气液混合泵(1台,型号25QY-2,流量Q=2.0 m3·h-1,扬程H=40 m,气液比约为1:9,功率P=1.1 kW);搅拌机1台;刮渣机1台。

4)中间池。1座,钢筋混凝土结构。尺寸为4.0 m×4.0 m×3.5 m,容积56 m3,有效水深3.0 m,有效容积48 m3,水力停留时间为38.4 h。主要配套材料设备:提升泵(2台,一用一备,流量Q=8 m3·h-1,扬程H=15 m,功率P=1.1 kW);pH在线监测仪1台。

5) 升流式厌氧污泥床反应器(UASB)。1座,钢筋混凝土结构,尺寸为3.0 m×3.0 m×8.0 m,容积72 m3,有效水深7.0 m,有效容积为63 m3,水力停留时间为50 h。主要器材设备:布水系统1套;进水加热保温装置1套;三相分离系统1套;出水堰1套。

6) 移动床生物膜反应器(MBBR)。1座,钢筋混凝凝土结构,池体尺寸为3.0 m×3.0 m×3.5 m,容积31.5 m3,有效水深3.0 m,有效容积27 m3,水力停留时间为21.6 h。反应器中使用的生物悬浮填料规格为Φ25 mm×10 mm,填料的材质为高密度聚乙烯,填料投加量为8.0 m3,填料有效比表面积≥500 m2·m-3,总有效生物膜面积≥4 000 m2,填料的填充率为30%。反应池的进出口设置筛网阻挡填料,池体内曝气采用MBBR专用穿孔曝气头等。设置2台回转式风机(一备一用,型号HC-401S,Q=0.77 m3·min-1,电机功率P=1.5 kW)。

7)二沉池。1座,碳钢结构,内壁采用3布4油环氧树脂玻璃钢防腐。用于澄清移动床生物膜反应器的出水,实现固液分离。池体沉淀部分尺寸为2.0 m×1.5 m×1.2 m,泥斗容积0.8 m3,有效容积4.4 m3,水力停留时间为3.5 h,表面负荷0.42 m3·(m2·h)-1。主要配套设备:设置Φ=0.15 m中心筒1个,设污泥泵2台(一备一用,型号:功率P=0.75 kW,吸泥水量8 m3·h-1,扬程H=10 m)。

8) 污泥池。1座,碳钢结构,内壁采用3布4油环氧树脂玻璃钢防腐。尺寸为1.0 m×1.5 m×2.0 m。主要配套设备:污泥泵2台(一备一用,功率P=0.75 kW,吸泥水量8 m3·h-1,扬程H=10 m)。

3 调试运行

3.1 升流式厌氧污泥床反应器处理工段

本项目的升流式厌氧污泥床反应器有效容积为63 m3。调试开始时向反应器中加入20 m3当地城市生活污水处理厂的脱水生化污泥进行接种驯化,启动时保持运行温度25~30 ℃,控制进水pH值7.0~7.5,调整进水COD质量浓度为1 000 mg·L-1。废水中总磷含量较低,为了保证厌氧微生物的正常生长代谢需按照m(C):m(N):m(P)=500:5:1的比例向中间池废水中添加磷肥及尿素。每天监测UASB反应器进出口废水COD的浓度,当COD的去除到达50%后逐步增加进水的COD浓度,直至到达设计进水浓度。经过3个月调试UASB反应器出水稳定,COD去除效率到达65%以上。

3.2 移动床生物膜反应器处理工段

本项目的移动床生物膜反应器有效容积为27 m3。调试开始时向移动床生物膜反应器中加入5 m3当地城市生活污水处理厂的脱水生化污泥进行接种驯化,并投加高密度聚乙烯填料,投加填料前先用清水清洗填料。启动时保持运行温度25~30 ℃,控制进水pH值7~7.5,并按照m(C):m(N):m(P)=100:5:1比例向MBBR池中加入葡萄糖、尿素和磷肥等好氧微生物正常的生长代谢所需物质。开启风机进行闷曝,开机曝气2 h,静置3 h,再曝气2 h,循环操作。运行5 d,填料表面开始挂膜,10 d后填料已经全部挂膜。挂膜后每天监测MBBR反应器进出口废水COD的浓度,逐渐减少葡萄糖的投加并对应增加污水的进水质量浓度直至达到设计进水质量浓度,保持污泥质量浓度在4 000 mg·L-1左右,污泥回流比50%~100%,溶解氧维持在2~4 mg·L-1。经过3个月调试MBBR反应器出水稳定,COD去除效率到达75%以上。

4 运行结果

本项目经过3个月的调试,系统运行良好出水水质稳定。连续15 d对各主要处理单元出水水质进行监测,最终结果取监测平均值。各类污染物均到达园区污水处理厂的纳管标准。监测数值如表4所示。

表4 污水处理单元平均出水水质及去除率Tab.4 Average effluent quality and removal rate of sewage treatment unit

5 工程投资及运行成本

1) 工程投资费用:本项目总投资42.25万元,其中土建费用为28万元,设备及安装费用16.25万元,工程设计、调试费用8万元。

2) 系统运行费用:本工程只考虑药剂费、电费、人工费,不计维修费、浮油和污泥的处置费用。药剂消耗费用:每天添加9 kg PAC、0.09 kg PAM,药剂费用约为0.7元/m3;系统装机功率为12.35 kW,日常运行功率为5 kW,合计用电量为120 kW·h-1·d-1,电费约为2.6元/m3;污水站由1名全职人员和1名车间兼职人员管理,人工费用约为3.4元/m3。即吨水成本约为6.7元/t。

6 结论及建议

经过3个月的调试运行,本项目采用“隔油+混凝气浮+UASB+MBBR”组合法处理机械加工清洗废水,系统运行良好,出水稳定达到所在工业园区污水处理厂的纳管标准。通过“隔油+混凝气浮”物化法对废水进行前处理,去除废水中的石油类、SS、COD等污染物,为后续的生化处理减轻负荷。废水经过UASB反应器厌氧处理去除大量的有机物并且进一步提高废水的可生化性,使污水在好氧段的MBBR池处理后可以稳定达标。整个系统对COD的处理效率为95.5%、对石油类的处理效率为98.8%、对SS的处理效率为92.1%。该系统占地面积小,处理成本合理,自动化水平较高,对类似的水基切削液清洗废水具有一定的工程参考价值。