电力电缆抽检质量问题分析及提升措施

方振邦,秦晓佳,程海飞,3,程 翔,3,李雪琪,3

(1.国网安徽省电力有限公司电力科学研究院,安徽 合肥 230601;2.国网安徽省电力有限公司培训中心,安徽 合肥 230022:3.安徽新力电业科技咨询有限责任公司,安徽 合肥 230601)

0 引言

电力电缆作为电力系统的传输媒体,广泛应用于生产生活的各个方面,被誉为现代工业体系的“血管”与“神经”,是社会和经济正常运作的基本保障。当前阶段,我国电力电缆总体产能严重过剩,尤其是中低压电力电缆,产品入门门槛低,企业水平参差不齐,某些企业甚至通过偷工减料、以次充好等手段来换取低价中标,造成行业内大打价格战,破坏了市场的正常秩序,也给电力电缆的使用埋下了较大隐患[1,2]。

为保障入网电力电缆的质量,筛选优良的电缆供应商,某省电力公司自2012年成立电力物资质量检测中心,通过核实、巡检、飞检、抽检等手段,不断加强入网电力电缆质量管控。文章将近年来检测中发现的问题及提升措施进行述评。

1 电力电缆检测情况

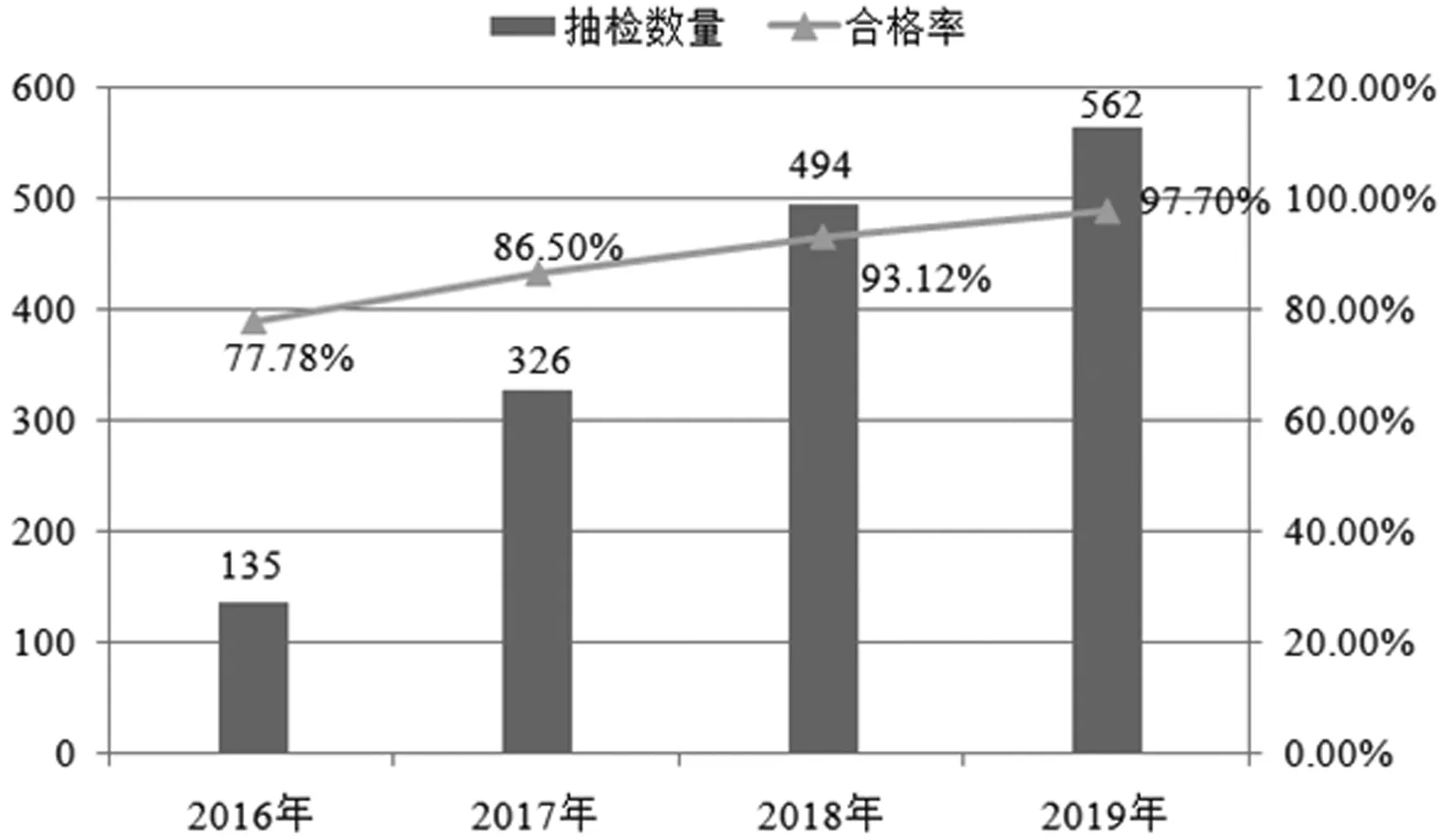

2016~2019年期间,某省电力物资质量检测中心共完成1 603件电力电缆样品的抽检工作。其中合格样品1 478件,合格率为92.20%,具体抽检情况如图1所示。

图1 2016~2019年某省电力公司电力电缆抽检情况

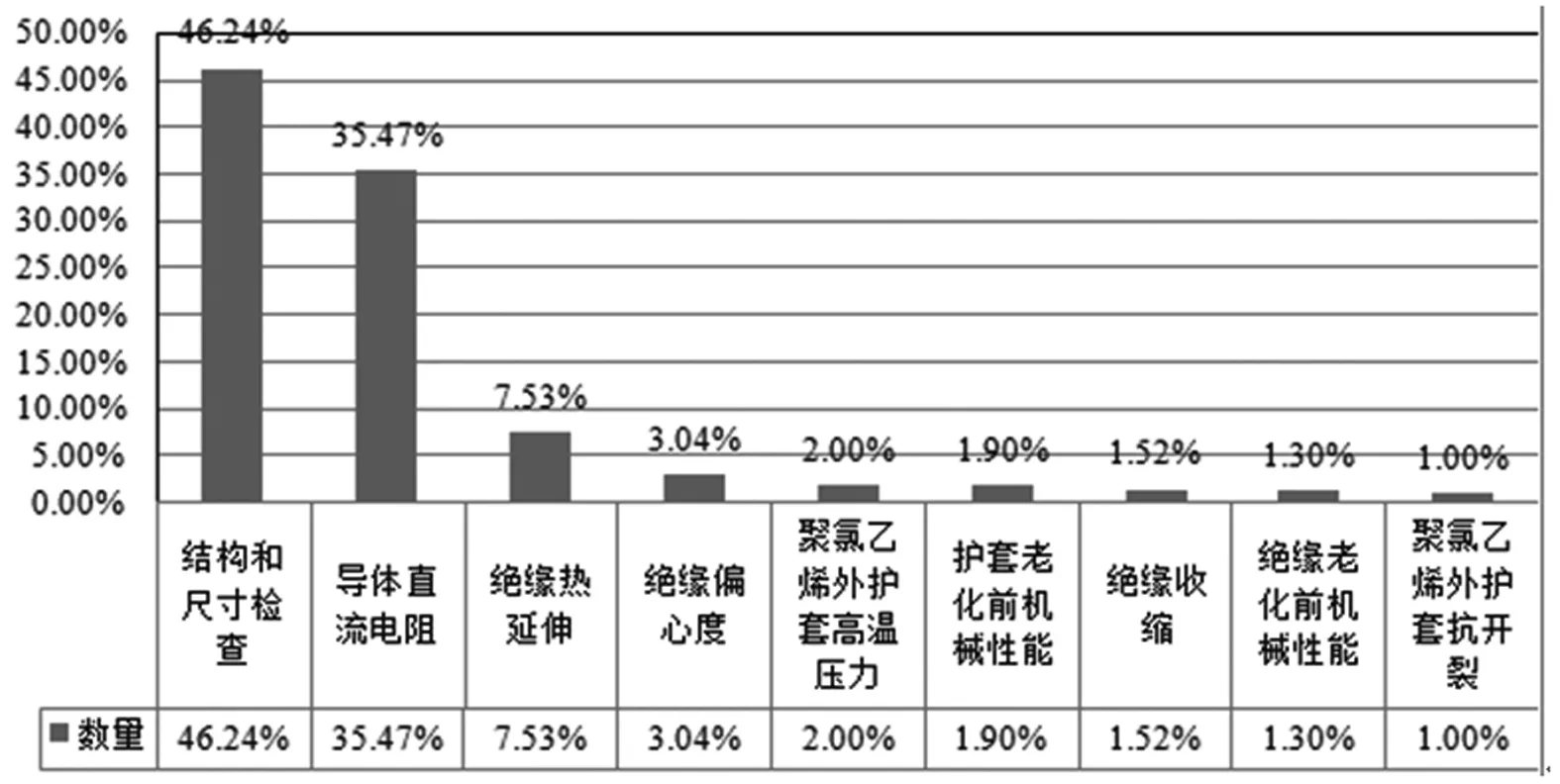

结合2016~2019年的统计数据可以看出,随着物资抽检工作的不断深入开展,电力电缆的抽检业务量越来越大,抽检合格率呈逐年上升趋势。从电压等级上看,抽检样品主要集中于10 kV电力电缆。从型号规格上看,YJV22-8.7/10 kV、3×400,YJY22-8.7/10 kV、3×300和YJV22-8.7/10 kV、3×300的不合格根数较多,从检测项目上看,不合格项目集中在结构尺寸检查、导体直流电阻和绝缘热延伸项目,分别占全部不合格品的46.24%、35.47%、7.53%,如图2所示。

图2 电力电缆抽检不合格项目分布

2 电力电缆质量问题原因分析

针对电力电缆易产生不合格的试验项目,从原材料、生产工艺、储存运输和试验检测等方面展开分析,原因如下。

导体直流电阻不合格原因:制造厂铜杆、铝杆进厂缺失电阻率和成分检测,导致使用含杂质的铜、铝;制造厂蓄意减少导体根数或减小单丝直径;拉丝退火过程中退火不均匀,未测量单丝抗拉强度和电阻率等关键指标;绞制过程中放线盘的张力控制不当,导致绞合导体紧压系数不足,导体内外层存在较大空隙;导体存放时未用薄膜覆盖,绝缘线芯在放置和交联过程中,两端未密封,致使导体发生氧化。

结构尺寸不合格原因:主要是绝缘层厚度及偏心度、金属屏蔽厚度及搭盖率、铠装层厚度及包带间隙、外护套厚度等项目不合格。制造厂为控制成本,挤出厚度控制在标准限,未考虑不同设备的挤出差异和不同材料膨胀和收缩的不同,挤出厚度稍有偏差导致结构尺寸不合格;制造厂在生产时将铜带搭盖率调小、钢带间隙调大,减少用料[3];挤出机的控温不精确,挤出量时大时小,出现偏心;部分制造厂生产设备老旧或缺少关键设备,挤出工序推荐使用纳米模具,10 kV电缆三层共挤工序应配备在线测量装置。

绝缘和护套机械和物理性能不合格原因:主要是绝缘和护套老化前机械性能,绝缘热延伸、绝缘热收缩、聚氯乙烯护套高温压力和抗开裂等项目不合格。制造厂使用再生材料或没有经净化处理的回收材料等劣质原材料替代正常绝缘、护套料;制造厂硫化压力、挤塑温度、收线速度等关键参数未严格控制,造成绝缘和护套料塑化不良;绝缘和护套料冷却方式不当,部分制造厂使用便宜的急冷设施,但这种冷却方式使绝缘或护套料在高温条件下急速冷却,易在材质内部形成较大的残余应力,导致材料塑韧性下降;原材料没有妥善保存,受潮或者混入杂质,致使材料加工过程中产生气化,横断面产生细微气孔。

3 制造厂质量提升措施

2018年,某省电力公司通过开展电力电缆制造企业巡检工作,实地摸排了80余家国内大、中、小型电缆企业,结合电缆抽检发现的问题及原因分析,对电缆制造企业如何提高产品质量提出以下措施,形成从原材料、生产制造、试验检测和存储运输环节的质量提升。

加强进厂原材料方面的管理,优先选择行业有规模、出厂检验齐全、实力强企业作为合格供方,制造厂采购时针对关键性能指标进行入厂检测,确保原材料的质量;原材料进厂阶段,制造厂质检部门以批次为单位对原料进行检验,出具检验报告,产品合格后方能进入生产流程;原材料使用阶段,进行全程追踪,若发现原材料的质量波动导致制成产品的质量不稳定,及时制止,并将不合格产品隔离[4]。

深化生产工艺控制,制造企业应制备完整的工艺卡片,完善质量文件,并设立专职质量管理人员,保证工艺过程可控性;制造厂需加大生产过程中关键设备的投入,如在线测偏仪、无极调速铠装机等,保障产品质量。

加大成品电缆质量检测,制造厂应重视例行试验的覆盖率,条件允许下开展某些型式试验,如绝缘热收缩试验。试验室应具备原材料进厂和成品电缆试验的能力,配备关键试验设备如结构尺寸自动测试仪、热老化试验箱和光谱仪等。

重视成品和原材料的存储运输,制造厂应严格按照GB/T 12706包装、运输和贮存的要求,把好产品出厂前的最后质量关,如在贮存和运输中电缆避免露天存放,电缆盘伸出端头应可靠密封[4],电缆盘不允许平放。

4 入网质量监督提升措施

制造厂产品质量的提升离不开监督工作,在做好电力电缆入网抽检工作的同时,电网企业可以从以下几个方面补充,进一步加强入网电力电缆质量监督。

根据抽检发现的质量问题,归纳总结产生问题的根本原因,在资质核实、现场监造和巡检过程中重点关注此类问题,形成抽检与其他质量监督工作的联动。并通过抽检工作培养一批具有专业优势的电力电缆专家队伍,发挥专业化优势,提高技术部门在质量监督体系的支撑作用。

当前铜、铝价格仍呈持续上升趋势,采购中应用的平均下浮双边曲线法的基准价计算方法,难以反映电力电缆真实的成本,建议采购前,组织计算所招标产品的最低实际成本价,消除一些不良企业相对低价中标,还原电缆真实价格。

进一步加强抽检和不良行为处理。特别是对绝缘厚度和电直流电阻测量等关键指标的抽检,需要长期坚持,彻底消除制造企业的侥幸心理,淘汰一批质量差、信誉低的不良企业,促进优质企业的发展。

加强对发现问题的处理,责令供应商及时整改,整改内容包括人员培训、管理措施制定、相应检测设备配备、原材料质量管理措施和执行记录、完善工艺文件等,强化问题闭环管理。

5 结语

综上所述,在当前电力电缆使用量高速发展的背景下,质量问题的原因分析和研究尤为重要。制造厂和电网企业分别通过4条质量提升措施和入网质量监督,不断提升电力电缆的产品质量,保障人民生命安全和电网稳定运行。