面向船舶多种余热梯级利用的TEG-ORC 联合循环性能

柳长昕,叶文祥,刘健豪,吕冠澎,赵庭祺,董景明

大连海事大学轮机工程学院,大连 116026

作为航运业主要载体的远洋船舶,其有效能源利用效率不足50%[1],大部分能源消耗以废热的形式排放到环境中,造成巨大能源浪费的同时也导致碳排放居高不下;据国际海事组织(IMO)调查显示[2],目前国际航运业的CO2排放量已占到全球CO2排放量总量的3%左右,若不采取相关解决措施,到2050 年该比例预计将增至18%.因此,开展基于余热回收的船舶能效提升技术研究,是缓解能源短缺压力和应对严苛法律法规要求的有效途径之一.

船舶余热种类较多且回收潜力巨大,众多研究结果已证明了温差发电(TEG)技术和有机朗肯循环(ORC)技术在船舶余热利用与能效提升方面的巨大潜力.Georgopoulou 等[3]提出了一种面向船舶应用的TEG 模型,并对其回收船舶低品位余热的潜力进行了评估.鉴于温差热电材料转换效率不高且普通TEG 装置对船舶余热回收效果有待提升,Yan,Liu 和其他研究学者在汽车尾气余热回收研究基础上,针对船舶余热特点及其换热瓶颈,设计了基于多种船舶余热的HP–TEG 装置,并开展了理论及实验研究[4–10];Yang 和Yeh[11]从热力学性能和最佳经济性入手,对基于ORC 营运船舶主机烟气余热回收装置的最大净输出功率和热效率进行了评估.目前,基于ORC 的船舶余热利用存在难以回收多种类、多温度区间的船舶余热等局限.

Miller 等[12–13]提出了一种将TEG 和ORC 相结合的系统,高温烟气可以先通过TEG 单元,在发电的同时实现温降,后进入蒸发器中预热ORC 工质,实现废热的充分利用;Qiu 和Hayden[14]建立了一种微型热电联产系统的数学模型,并通过实验研究了系统的输出性能[14];舒歌群等[15–16]在面向汽车尾气余热回收的ORC 系统中,引入TEG 单元,为烟气预降温的同时做发电性能的补充,并开展了不同临界条件下联合系统性能的理论研究.

船舶余热具有温度梯度大、可回收体量多等特点.为弥补传统余热利用方式的不足,在前期研究基础上[4–10,17–18],本文提出了一种基于TEG-ORC联合循环的船舶余热梯级利用新方法,并通过实验研究探讨了ORC 底循环蒸发压力对系统输出性能、热效率、单位发电成本、主机烟气余热利用率等主要性能参数的影响.

1 TEG-ORC 联合循环热力学模型

TEG-ORC 联合循环系统基本原理如图1 所示.

图 1 TEG-ORC 联合循环系统理论模型Fig.1 Theoretical model of the thermoelectric generator and organic Rankine cycle (TEG-ORC) combined cycle

根据Seeback 效应原理,在忽略散热损失的情况下,最终可以得出TEG 系统的输出功率WTEG及转换效率η1为:

式中:Wh为温差发电片热端吸收功率,Wc为温差发电片冷端放热功率,单位均为W.

(1)TEG 底循环冷端.

工质在温差发电底循环冷端进行第一级预热,其余热利用功率表示为:

(2)二级预热器(主机缸套水预热器).

工质在二级预热器中由主机缸套水为其进行预热,其吸热功率表示为:

(3)三级预热器(增压空气预热器).

工质在三级预热器中由增压空气为其进行预热,其吸热功率表示为:

工质在蒸发器内先定压吸热成为饱和液态,再定温吸热成为饱和气态,其吸热功率表示为:

工质通过工质泵从冷凝器输送到温差发电底循环冷端,工质泵消耗的功率可表示为:

ORC 底循环的输出功率表示为:

TEG-ORC 联合循环系统总输出功率表示为:

TEG-ORC 联合循环系统热效率表示为:

TEG-ORC 联合循环系统总余热利用功率表示为:

ORC 底循环的热效率表示为:

式中,m为工质流速,kg·s–1;h1、h2为工质经温差发电底循环冷端预热前后的焓值,h3为工质经二级预热器预热后的焓值,h4为工质经三级预热器预热后的焓值,h5为饱和蒸气的焓值,h6为膨胀后乏汽的焓值,h7为工质经冷凝器冷凝后的焓值,单位均为kJ·(kg·K)–1.

(5)膨胀机.

工质蒸气在膨胀机内膨胀做功,膨胀机的输出功率表示为:

(6)工质泵.

(4)蒸发器.

2 实验设计

2.1 基本原理

基于TEG-ORC 联合循环的船舶余热梯级利用装置系统原理图如图2 所示.该联合循环系统主要包括TEG 底循环和ORC 底循环.

图 2 基于TEG-ORC 联合循环的船舶余热梯级利用装置系统原理图Fig.2 Schematic of a ship waste heat cascade utilization system based on the TEG-ORC combined cycle

在TEG 底循环中,为克服其热端与烟气热源的换热瓶颈,设计了热管强化换热装置,其冷凝段作为TEG 底循环的热端.在TEG 底循环实现主机烟气余热第一次利用的同时,ORC 底循环的有机工质作为冷源,吸收烟气余热同时实现其第一级预热,经过吸收后的主机烟气温度降低,保证了ORC 底循环余热利用的安全性.

在ORC 底循环中,有机工质在TEG 单元冷端实现第一级预热后,利用主机缸套水余热、增压空气余热实现第二级、第三级预热;随后,通过回收主机烟气剩余可用余热,有机工质在蒸发器出口汽化,进入膨胀机做功并带动发电机发电,做功后的乏汽到达冷凝器冷却成液体,再次作为冷却介质返回到TEG 底循环冷端,完成循环.

2.2 实验设置

船舶余热梯级利用TEG-ORC 联合循环实验系统如图3 所示,主要由TEG 单元、ORC 发电单元、预热器单元、数据监测采集单元、控制单元五部分组成.其中,TEG 单元包括模拟烟气加热单元、冷却单元、负载电路、控制电路等;ORC 发电单元包括蒸发器、小型涡旋膨胀机、冷凝器、工质泵、储液罐、控制电路等;预热器单元包括缸套水换热器、增压空气预热器、控制电路等;数据监测采集单元以及控制单元主要包括电路控制单元、压力传感器、温度传感器、热电偶、数据采集装置、滑动变阻器等.为保证实验数据的准确性,热电转换单元、各级预热器、实验管路等均用保温材料等做好保温与隔热.

图 3 TEG-ORC 联合循环实验系统(A—电路控制单元;B—模拟烟气加热单元;C—缸套水余热利用单元;D—增压空气余热利用单元;E—蒸发器;F—小型涡旋膨胀机;G—工质罐;H—冷凝器;I—工质泵;J—数据监测和采集单元;K—流量传感器;L—温度传感器;M—压力传感器;N—背压阀;O—滑动变阻器)Fig.3 TEG-ORC combined cycle experimental system (A—circuit control unit;B—simulated exhaust heating unit;C—cylinder liner water waste heat utilization unit;D—charge air waste heat utilization unit;E—evaporator;F—small scroll expander;G—working fluid tank;H—condenser;I—working fluid pump;J—data monitoring acquisition unit;K—flow sensor;L—temperature sensor;M—pressure sensor;N—back pressure valve;O—slide rheostat)

本研究选取R22 为ORC 底循环工质,并将一台用其作为工质的小型涡旋压缩机改装为联合循环实验系统的膨胀机.相比传统的膨胀机,涡旋压缩机除专为压缩过程进行的外形设计带来的效率下降外,其作为膨胀机使用的工作效率是可以接受的,而效率下降的主要原因是不能满足作为膨胀机使用时要求的内置体积比.通过对涡旋膨胀机的CFD 模拟可知,即使不对外形和内部结构作任何改变,其也可以用作涡旋式膨胀机[19–20].

3 数据与分析

为了更加直观的对TEG 底循环和ORC 底循环规模及不同规模下系统性能进行比较,将TEG底循环对主机烟气余热利用量QTEG与ORC 底循环对主机烟气利用量QORC的比QTEG/QORC定义为TEG/ORC 底循环比,以Γ表示.以前期变底循环比实验研究为依据,本研究中设定Γ=0.615.

保持ORC 底循环工质流量不变,通过改变其蒸发压力,得到不同工况下TEG 底循环和ORC 底循环的输出功率、各级预热器的余热利用功率,并通过工质在各级预热单元中温度、压力的变化,计算得到热效率、主机烟气余热利用量、发电成本等主要性能参数.

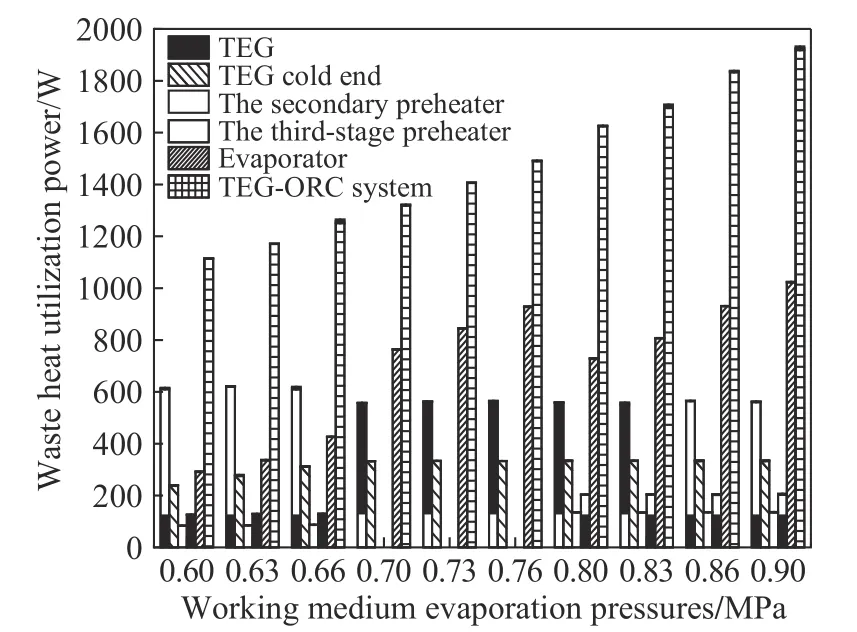

不同工质蒸发压力下系统的余热利用功率如图4 所示.由图可知,在不同蒸发压力下,TEG 底循环的余热利用功率通常在330 W 上下小幅度波动、ORC 底循环中蒸发器的余热利用功率最大,这与TEG 和ORC 各底循环输出功率变化的实验数据趋势一致;此外,二级和三级预热器的余热利用功率基本稳定,只是在0.7、0.73 和0.76 MPa 蒸发压力工况下为零.其原因在于,当蒸发压力为0.6、0.63 和0.66 MPa 时,有机工质在TEG 换热单元内部可实现汽化,其在TEG 底循环中对主机烟气的利用受到较大影响;当蒸发压力为0.7、0.73和0.76 MPa,如有机工质如果按照预定方案逐级预热,将会在蒸发器前汽化相变,所以,相应工况下有机工质经过一级预热器预热后直接到达蒸发器中,确保其在蒸发器中吸热汽化.

图 4 不同工质蒸发压力下系统的余热利用功率Fig.4 System recovery power from waste heat under different working fluid evaporation pressures

实验中,随着工质蒸发压力的增大,ORC 底循环中蒸发器的余热利用功率也增加,系统总余热利用功率也同步上升.在蒸发压力为0.9 MPa 时,TEG 底循环、TEG 底循环冷端、二级预热器、三级预热器、ORC 蒸发器底循环的余热利用功率和系统总余热利用功率分别为560、332.64、134.40、203.28、1022.00 和1919.68 W.

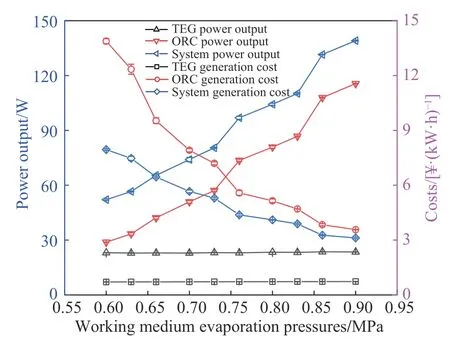

图5 为不同工质蒸发压力下各底循环的输出功率及其发电成本的变化曲线.由图可知,在不同蒸发压力下,ORC 底循环的输出功率和单位发电成本均高于TEG 底循环.

图 5 不同工质蒸发压力下系统的输出功率和单位发电成本Fig.5 Power output and generation cost under different working fluid evaporation pressures

实验中,由于底循环比不变,随着蒸发压力的增大,TEG 底循环输出功率在23 W 左右小幅波动,与逐渐增加的ORC 底循环输出功率叠加后,TEG-ORC 联合循环实验系统的总输出功率随之提升;同时,TEG 底循环发电成本也随着蒸发压力的增加略有降低,而ORC 底循环发电成本下降较为明显,综合影响,TEG-ORC 联合循环的发电成本也随之降低.在蒸发压力为0.9 MPa 时,TEG 发电成本为0.733 ¥·(kW·h)–1,ORC 发电成本为3.56 ¥·(kW·h)–1,系统发电成本为3.09 ¥·(kW·h)–1.由于只是针对实验系统,没有考虑规模效应,且ORC 底循环并未处于最佳性能的蒸发压力工况,所以计算所得发电成本较高.

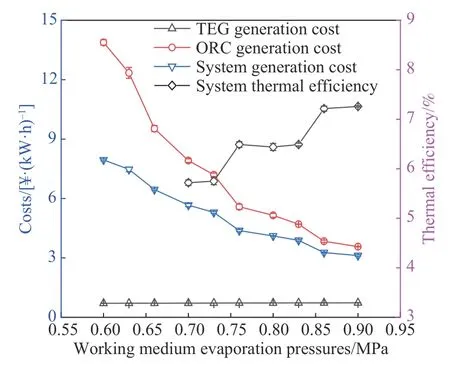

不同工质蒸发压力下系统的单位发电成本和热效率变化如图6 所示.由图可知,在不同蒸发压力下,ORC 底循环单位发电成本始终高于TEG 底循环发电成本且占联合循环系统发电成本比例较大,是影响系统发电成本的主要因素;同时,系统热效率总体呈现上升趋势.

图 6 不同工质蒸发压力下系统的单位发电成本和热效率Fig.6 Generation cost and thermal efficiency under different working fluid evaporation pressures

实验中,随着工质蒸发压力的逐渐增加,TEG 底循环发电成本小幅增加,ORC 底循环发电成本下降较为明显,在系统发电成本呈降低趋势的同时,系统热效率在逐渐提升.这是由于工质蒸发压力的增大,对TEG 底循环烟气余热利用的影响有限,但影响了成本模型中的设备修正费用CBM、费用修正系数FP,使TEG 底循环的成本小幅度增加;ORC 底循环发电成本随蒸发压力的提升而增加趋势渐缓,这是因为随着蒸发压力的增加,ORC 底循环输出性能以及蒸发器等余热利用能力逐渐增强,结合成本模型中的换热器换热量Z、费用修正系数FP、净输出功率Wnet等参数的综合影响,系统发电成本逐渐降低.在蒸发压力为0.9 MPa时,系统热效率最高,达到7.25%.

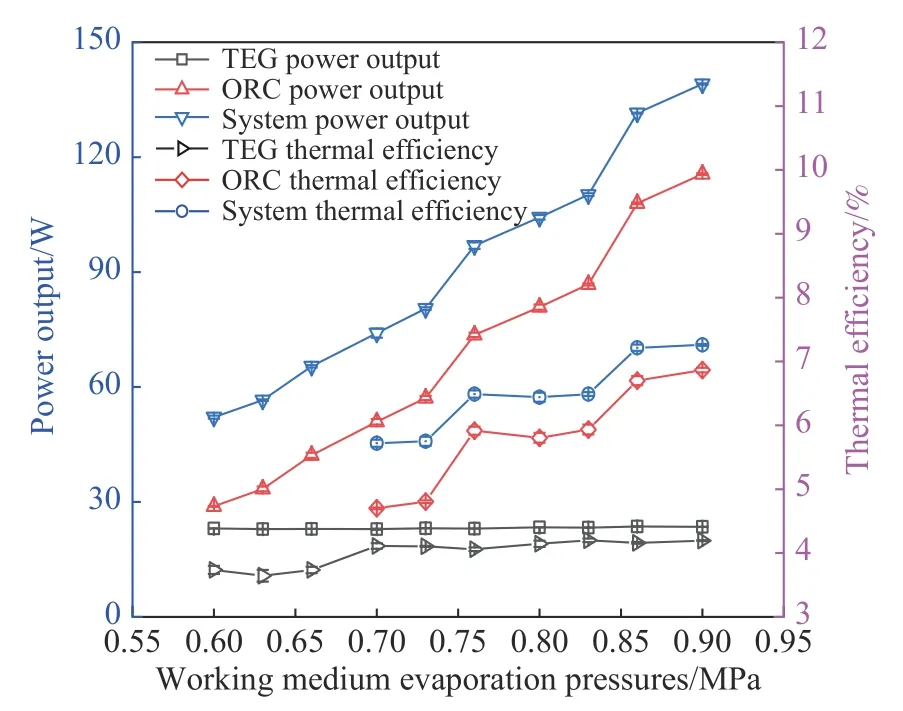

不同工质蒸发压力下系统的输出功率和热效率变化如图7 所示.由图可知,在不同蒸发压力下,ORC 底循环的输出功率和热效率均高于TEG底循环.图中ORC 底循环的热效率只选取了大于0.7 MPa 的工况,这是因为蒸发压力在0.6~0.7 MPa的区间下,工质R22 在TEG 底循环中已汽化为饱和蒸气,与联合循环设计初衷不符,故不予考虑.

图 7 不同工质蒸发压力下系统的输出功率和热效率Fig.7 Power output and thermal efficiency under different working fluid evaporation pressures

实验中,随着工质蒸发压力的增大,TEG 底循环的输出功率和热效率变化不明显,ORC 底循环的输出功率和热效率均随之变大,系统的总输出功率和热效率也随之增加,且系统的热效率大于各底循环的热效率,这是因为,由联合循环理论模型可知,TEG-ORC 联合循环将TEG 单元冷端热量用作ORC 工质一级预热,减少余热浪费的同时,也提升了整体的热效率.当工质蒸发压力为0.9 MPa时,TEG 底循环、ORC 底循环和联合循环系统输出功率分别为23.48、115.74 和139.22 W,其热效率分别为4.19%、6.84%和7.25%.

图8 为不同工质蒸发压力工况下主机烟气余热利用量和烟气温降的变化趋势.由图可知,在不同蒸发压力下,主机烟气经过ORC 底循环后的温降远高于TEG 底循环,可见,ORC 底循环对主机烟气余热利用能力远高于TEG 底循环.

实验中,在0.7~0.9 MPa 工况下,随着工质蒸发压力逐渐增大,TEG 底循环余热利用量存在小幅度波动,这与图4 中TEG 底循环的余热利用功率变化相符,所以主机烟气温降波动较小;ORC 底循环利用主机烟气余热的能力随着工质蒸发压力的增加而增强,因此经过ORC 单元后的烟气温降也逐渐增大.在蒸发压力为0.9 MPa 时,TEG 和ORC 底循环余热利用量分别为579.04 和941.53 kJ,主机烟气温降ΔT1和ΔT2分别为28.40 和46.18 K.

图 8 不同工质蒸发压力下主机烟气余热利用量和烟气温降Fig.8 Waste heat recovery quantity and temperature drop of the gas under different working fluid evaporation pressures

图9 为不同工质蒸发压力下主机烟气余热利用率和输出功率的变化曲线.由图可知,当蒸发压力为0.6、0.63 和0.66 MPa 时,有机工质在TEG 换热单元内部可实现汽化,利用主机烟气余热较多,所以主机烟气余热利用率较大;当蒸发压力为0.7~0.9 MPa 时,有机工质均在蒸发器中汽化为饱和蒸气,与联合循环设计理念相符.

图 9 不同工质蒸发压力下主机烟气余热利用率和输出功率Fig.9 Waste heat recovery rate and power output under different working fluid evaporation pressures

实验中,随着蒸发压力的逐渐增大,TEG-ORC联合循环实验系统的主机烟气余热利用率保持小幅波动,与之相对应TEG 底循环输出功率几乎保持恒定,ORC 底循环、TEG-ORC 联合循环的输出功率均同步增大.当蒸发压力为0.9 MPa 时,主机烟气余热利用率达62.15%.限于实验条件,工质蒸发压力的变化范围有限,但结合仿真及模拟研究可知[18],主机烟气余热利用率和输出功率均随工质蒸发压力的变化小幅度波动.

4 结论

本文设计了一种TEG-ORC 联合循环系统,用于实现船舶主机烟气、主机缸套水、增压空气等多种余热的梯级利用.实验研究表明,在TEG/ORC底循环比和工质流量不变以及工质蒸发压力在0.6~0.9 MPa 的工况下,实验系统的输出功率和热效率随工质蒸发压力的增加而增大,发电成本随工质蒸发压力的增加而减少;此外,联合循环系统更好的利用了TEG 单元冷端散热,提升系统余热利用性能,使其热效率高于各底循环且发电成本低于各底循环.当工质蒸发压力为0.9 MPa 时,系统输出功率为139.22 W,热效率为7.25%,发电成本为3.09 ¥·(kW·h)–1.