某型号单向阀工作异常分析及解决措施

周伊优,郭朝阳,汪 海,王秀宾

(航空工业洪都,江西 南昌,330024)

0 引 言

飞行器燃油系统、液压系统、环控系统、氧气系统的管路中,均装有单向阀,用于正向接通管路及防止介质反方向流动,以实现系统的特定功能。 目前相应系统中装有多种型号的单向阀,长期以来,这些产品一直工作稳定,较好地发挥了其应有的作用。但是,近期某型号单向阀在使用前测试时,存在工作异常现象,具体表现为开启压力超过指标上限,且数量较多。为解决上述问题,杜绝故障的再次发生,需进行研究分析,找出问题的原因,并采取措施加以解决。

1 产品结构及原理

1.1 产品结构

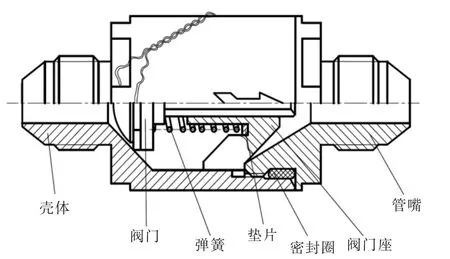

单向阀用于正向接通管路, 并反向防止介质流动,本单向阀结构见图1,由壳体、阀门、弹簧、垫片、密封圈、阀门座和管嘴等组成。

1.2 工作原理

单向阀工作原理如图1 所示, 当产品正向加压时,阀门克服弹簧力,向内移动,产品打开,接通介质管路;反向加压时,阀门压紧壳体,产品关闭,防止介质倒流。

图1 单向阀结构

2 问题描述

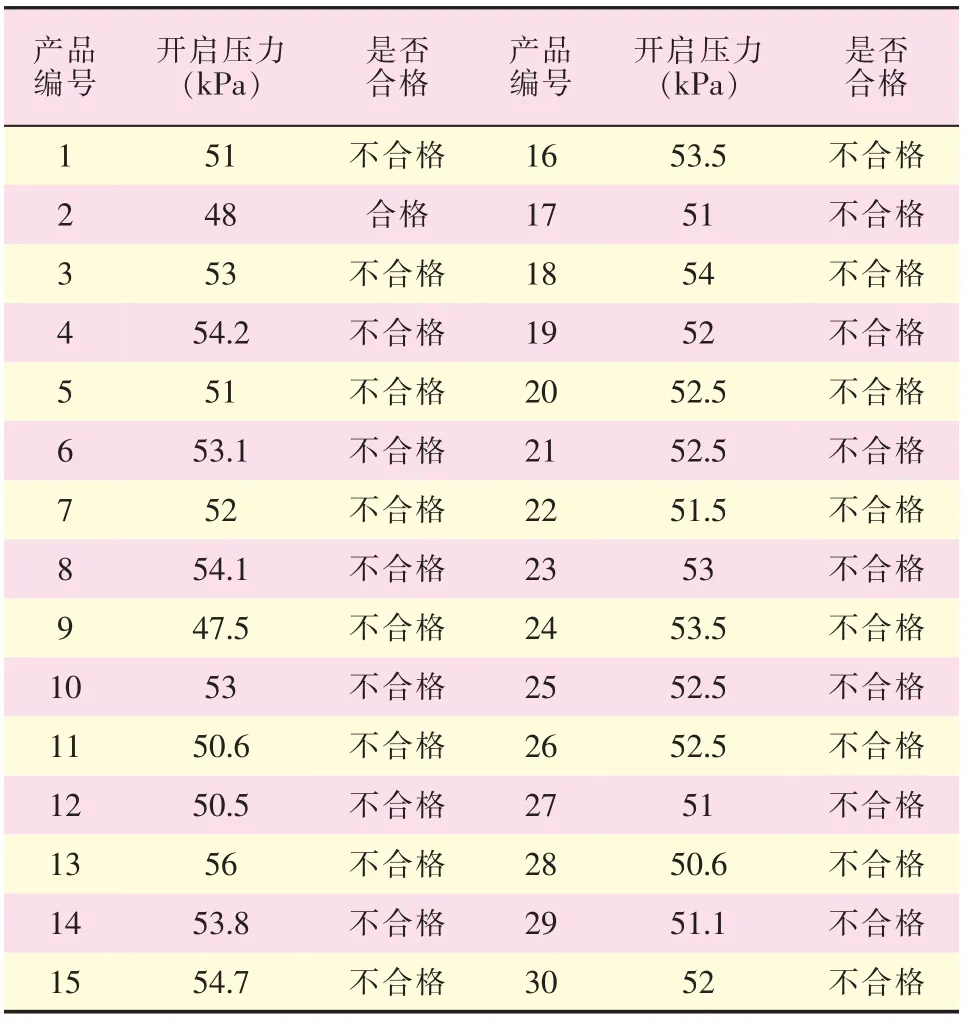

按照技术规范要求,该单向阀安装使用前应进行性能测试,但是某批次产品测试时,共30 件产品,仅有1 件开启压力满足指标要求, 其余29 件产品均在进口加压50kPa 以上才开启(指标要求产品开启压力应在20kPa~50kPa 范围内)试验结果详见表1。

表1 使用前测试开启压力记录

将库存同批次未进行过测试的20 件产品取出,进行开启压力试验,结果仅3 件产品合格,17 件产品开启压力超过50kPa。

取同批次已测试合格的6 件产品,重新进行开启压力试验, 其中2 件产品开启压力满足要求, 其余4件产品开启压力超过50kPa,即不合格,详见表2。

表2 使用前测试已合格产品复试记录

为此,使用前测试共计56 件产品,合格6 件,不合格50 件,同时,存在复试不合格问题,故可认为该型号单向阀存在批次性质量问题。

3 原因分析

3.1 分解检查

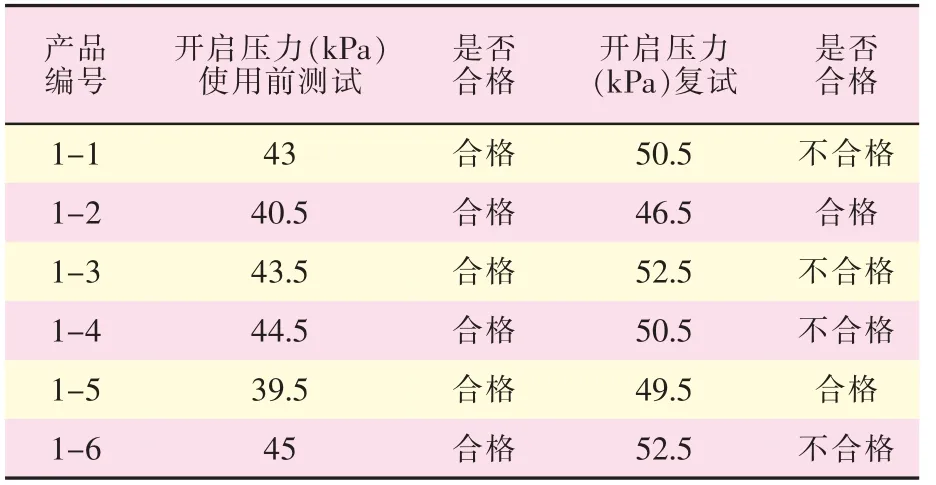

对上述50 件产品开启压力超差问题分析,取5件(编号:18、19、20、21、22)产品进行分解检查,取出管嘴、阀门座、弹簧等零件,只保留壳体和阀门,结果发现5 件产品阀门与壳体均粘连在一起,为确认粘连作用的影响,按图2 所示加压使阀门脱落并记录压力值,结果使阀门脱落的压力值在13kPa~20kPa 范围内,详见表3。

图2 加压阀门脱落

表3 加压使阀门脱落压力值记录

3.2 原因分析

根据单向阀结构及工作原理,并结合问题现象建立分析框图(见图3),对造成问题的可能原因进行查找及分析。

图3 单向阀问题分析框图

根据上述分析框图,逐一进行分析:

分析1(试验设备不符合要求):

对试验设备进行检查, 设备所用仪表均为量程100kPa,精度0.4 级,符合要求,试验台工作原理正确,不会对试验产生影响。

分析2(试验方法错误):

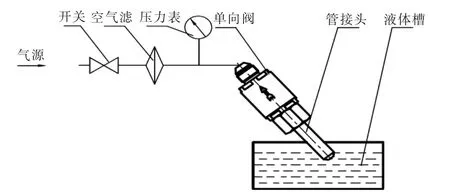

图4 为开启压力试验方法原理图, 从原理图得知, 试验过程中均有管接头将产品与检验介质隔开,因此认为不会对试验产生影响。

图4 开启压力试验原理图

分析3(弹簧压力变化影响):

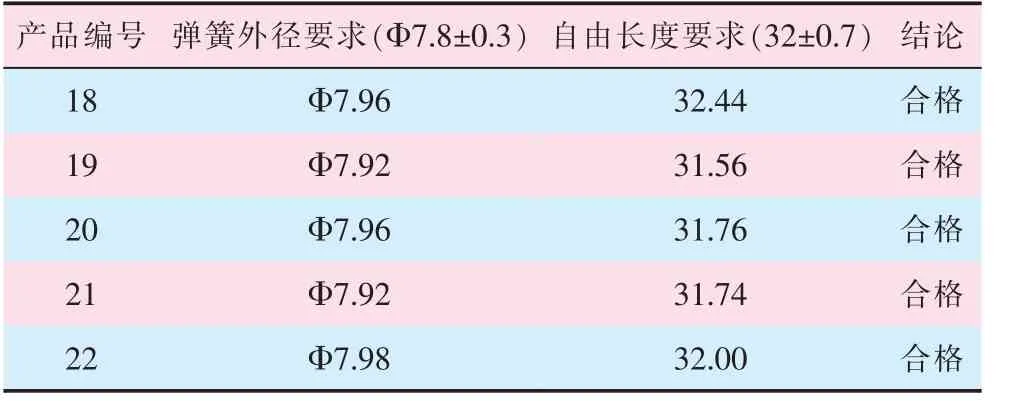

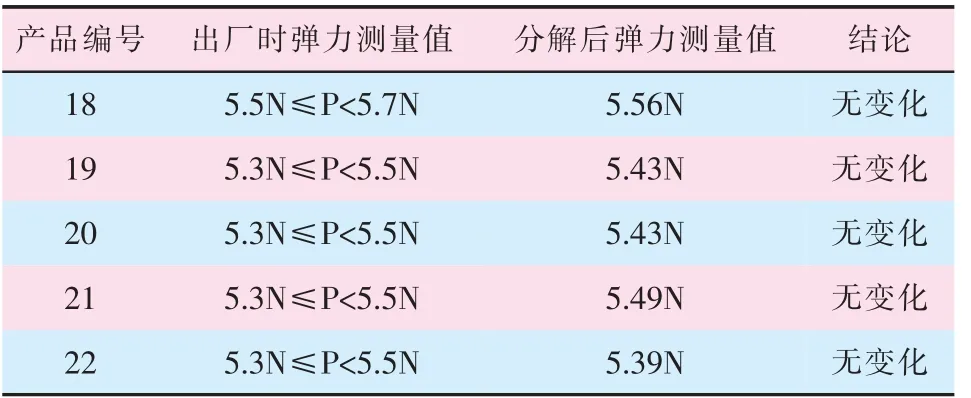

取5 件产品分解,将弹簧进行关键尺寸检测,结果均合格,详见表4。 对弹簧弹力进行检测,并与出厂时所记录的弹力范围进行对比,未发现变化,详见表5。

表4 弹簧关键尺寸检测记录

表5 弹簧弹力检测记录

由表5 数据可以排除弹簧弹力变化的原因。

分析4(内部多余物):

在分解上述5 件产品时,检查内部未发现可见多余物。 排除内部有多余物的原因。

分析5(内部零件锈蚀):

在分解上述5 件产品时,检查内部未发现零件锈蚀现象;且按图5 所示放置,用拇指将阀门压至紧贴阀门座后离开,阀门均能自由脱落。

图5 阀门自由脱落

故排除零件锈蚀造成的阀门与阀门座卡滞原因。

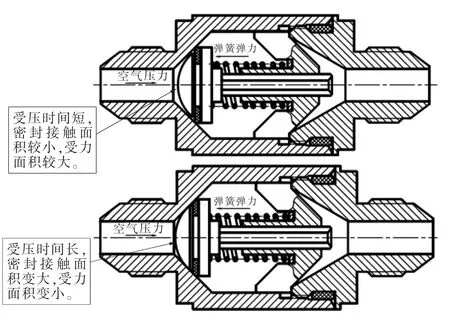

分析6(橡胶变形受力变小):

由产品结构原理可知,产品为软密封结构,在关闭状态下,阀门一直受弹簧力作用,随着时间增加,胶料会被压缩, 直至阀门顶端限位装置与壳体接触,此段时间阀门向前移动,产品进口处受力面积变小(如图6 所示),故当需要感受相同的作用力来开启时,产品进口所通气体压力增大。

图6 单向阀进口感压面积变化示意

由产品结构原理可知, 进口面积变小导致开启压力升高为该结构产品固有特性,不可避免,为确定其影响,对其导致开启压力升高的最大值进行理论计算。

产品安装后弹簧力预紧力为F=5.4N, 压缩高度H=17mm,计算弹簧刚度为:

K=F/H=5.4/17=0.317N/mm

阀门橡胶刚接触时密封面直径d 为Φ14mm,计算气压作用面积为:

A=πd2/4=3.14×142/4=153.6mm2

对应的打开压力为:

P=F/A=5.4/153.6=0.035MPa=35kPa。

阀门橡胶在弹簧力的作用下不断被压缩,产生不规则变形。阀门橡胶材料牌号为氟橡胶F275,邵氏硬度为75,在弹簧力F 作用下,得出阀门橡胶与壳体接触面最低点直径为φ13.3mm, 得出阀门变形后的进口感压面积为:

A1=πd2/4=3.14×13.32/4=138.5mm2。

提取阀门整体位移l=0.8mm,对应此时弹簧力为:

F1=F-kl=5.4-0.317×0.8=5.15N

由此得橡胶变形后的打开压力为:

P1=5.15/138.5=0.0378MPa=37.2kPa

由于阀门橡胶变形引起气压作用面积变小进而影响打开压力升高为:

ΔP=P1-P=37.2-35=2.2kPa

由以上分析和计算可知, 面积变化是固有特性,且升高为2.2kPa,与故障批产品开启压力的升高值相差较大, 所以面积变化虽然可以使开启压力升高,但不是造成此故障的根本原因。

分析7(调试压力偏高):

经复查该批故障件产品的出厂试验记录, 发现调试开启压力均在(34~39)kPa 范围内,在产品所要求的开启压力范围为(20~50)kPa 的中线偏上,而由产品结构原理可知, 该结构产品存在开启压力会升高的固有特性,故当产品调试开启压力值偏上限时,在开启压力升高的作用下,可能导致开启压力超出上限不合格,因此不能排除开启压力调试偏高对产生故障的影响。

分析8(表面处理发粘):

已分解的故障件壳体密封面用手进行触碰,未发现发粘现象,但因是否发粘仅靠用手触碰无法准确判断,为确认壳体对产品故障的影响,需对单向阀壳体表面处理工艺规程进行分析。

该零件在航空外贸阳极化生产线进行表面处理,生产线定期检验为每月进行一次, 生产过程要求严格;水槽配备齐全,清洗水槽均为两道逆流漂洗,清洗更加充分;电源可控性好,为自动设置升压,自动控制开关,均有利于质量稳定,与产品故障无关。

分析9(硫化用胶料不合格):

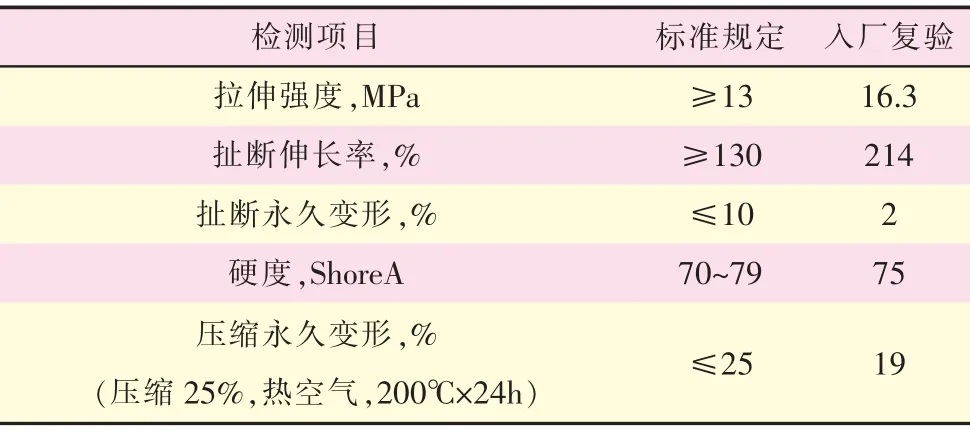

故障批次产品所用阀门端部橡胶原材料,化验编号为2016-369, 该批原材料厂家合格证记录5 项指标均满足标准要求,原材料到货后进行了入厂复验,5项指标同样均满足标准要求,详见表6,因此橡胶原材料不合格导致产品故障的原因可排除。

表6 橡胶原材料指标记录

本产品阀门二段硫化在电热鼓风干燥箱中进行,现有干燥箱由于本身功能限制, 无自动控温系统,阶段温度控制依靠人工。阀门二段过程的升温过程要求每0.5h 升10℃,升温时间共计4h。 需要操作者频繁调整干燥箱温度, 并尽量保持升温过程缓慢均匀,对于操作者技能要求较高。

为确定操作者对二段硫化的影响,对操作氟橡胶胶料二段硫化过程进行检查,发现干燥箱上水银温度计实际温度显示为180℃,但烘箱正在升温,其记录温度为200℃,存在记录与实际操作不符现象。 因此,人工调节干燥箱温度可能会存在实际温度低于二段硫化温度的可能性,阀门硫化实际温度低于二段硫化温度的可能性不能排除。

4 问题定位

经上述排查, 认为产品开启压力不合格的原因为:阀门硫化过程控制存在问题,导致二段硫化恒温保温温度低于要求值,引起阀门与壳体粘连进而使产品开启压力异常升高(13~20)kPa,且该产品调试开启压力因结构所限,通常为(34~39)kPa,偏高于要求值(20~50)kPa 的上限,所留余量(11~16)kPa 无法包含异常升高值, 使产品开启压力升高后超出上限要求,开启压力不合格。

5 改进方案

针对单向阀开启压力异常升高故障,制订三项解决措施如下:

1) 使用新的具有自动控温干燥箱进行产品硫化处理;

2) 阀门硫化过程每批要有试样,并进行检测和保存。

3) 将阀门橡胶硫条件确定为一段:170℃×10min,二段:200℃×9h。

6 试验验证

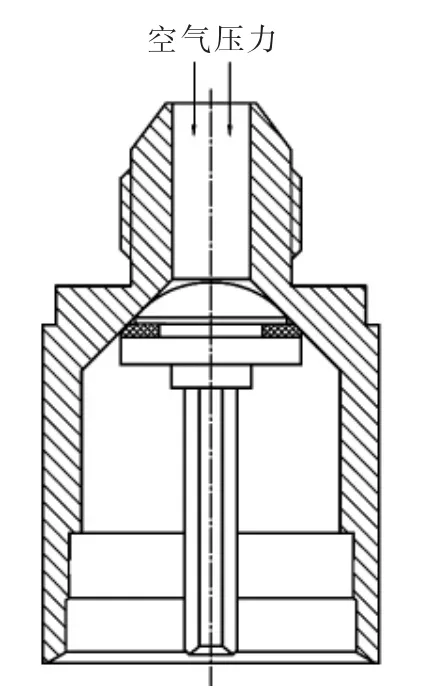

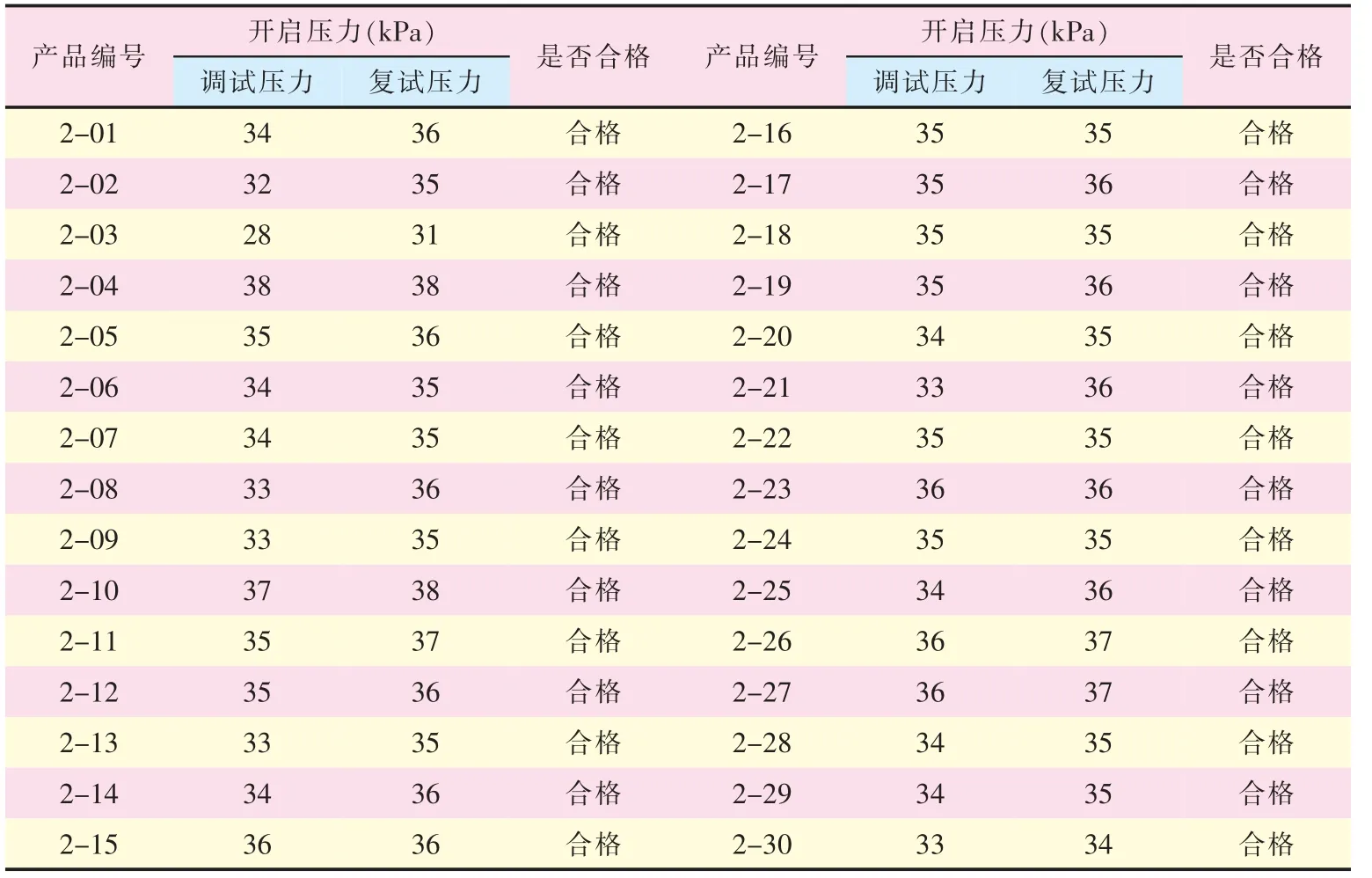

按上述措施改进后,再生产120 件单向阀,其中30 件产品完成调试,放置20 天后,进行开启压力复试,结果开启压力最高位38kPa,满足指标要求,详见表7,因此,可以认为改进方案实施后效果明显。

表7 开启压力试验记录

7 结 论

某型号单向阀工作异常,开启压力超差,最高开启压力超过上限值的原因是:第一,阀门硫化过程控制存在问题,导致二段硫化恒温保温温度低于要求值,引起阀门与壳体粘连,使产品开启压力因此升高13~20kPa;第二,因结构所限,该产品调试开启压力过高,为34~39kPa,比要求值20~50kPa 偏高,所留余量仅为11~16kPa,小于异常升高值,故使得产品开启压力超出上限要求。 第二个故障原因,产品出厂调试开启压力值偏高,因为产品技术状态决定,无法改变;第一个故障原因,阀门与壳体粘连,则采取严格控制阀门硫化过程,更换控温更好的新干燥箱,阀门硫化条件按一段:170℃×10min,二段:200℃×9h 的措施。 按上述方案改进后,经试验验证,问题得到解决。 建议后续产品在设计时,充分考虑开启压力的调试范围,并将出厂交付时的开启压力调整到规定值的下限附近,这样可以克服阀门开启压力随储存时间变长而增加的固有特性带来的问题,以彻底杜绝故障再次发生。