花岗岩地区铁路深大竖井治水案例及治水效率分析

王唤龙, 刘建兵, 杨昌宇, 朱廷宇

(1. 中国中铁二院工程集团有限责任公司, 四川 成都 610031;2. 云桂铁路云南有限责任公司, 云南 昆明 650011)

0 引言

随着我国经济建设的不断发展,特别是“一带一路”倡议的提出和实施,铁路行业进入飞速发展时期。在西南艰险山区,铁路长大干线不断纳入建设规划,随之而来的长大隧道的设计和施工也逐年增多。为满足施工需要和运营期间防灾疏散救援工作的顺利实施,设置辅助坑道对长大铁路隧道的作用凸显。对地形、地质条件复杂的艰险山区而言,由于客观条件难以支撑常规横洞、斜井等横向辅助坑道的选择和使用,竖井虽然少见,但也对隧道规模、分割施工工区、后期运营产生重大影响,因此,竖井的顺利实施对隧道建设起决定性的作用。

我国竖井的建设领域主要集中在煤炭和冶金行业,在交通行业,如铁路、公路,并不多见。公路行业的竖井一般多用于通风,如西安—安康高速公路秦岭终南山隧道2#通风竖井[1-4]、南—大—梁高速公路华蓥山特长公路隧道通风竖井[5]、五盂高速公路佛岭隧道通风竖井[6]、银昆高速米仓山隧道通风竖井[7]等;铁路行业,从20世纪80年代大瑶山隧道班古坳竖井[8-9]到21世纪初乌鞘岭隧道大台左线竖井[10]均对于竖井的应用进行了一些尝试,但其应用与原设计意图存在一定的差距。

竖井的基本特点主要表现为井筒深度大、断面尺寸大、工程地质和水文地质条件复杂。为确保安全的建井环境和可靠的井壁施工质量,竖井井筒内涌水量过大时,大部分竖井在井筒掘砌前采用预注浆或在井筒掘砌后采用壁后注浆的形式进行堵水。在堵水方案的选择上,通常更依赖于工程经验的类比,对比堵水措施工艺、难度、工序时间、堵水率、整体造价等方面,通过定性的方式确定方案。铁路行业相关规范[11-12]对于竖井的规定集中在井址选择、断面型式、井内提升要求和结构等方面,而建井期间深大竖井的堵水方案则更多借鉴煤炭和冶金行业的经验,多采用地面预注浆、工作面注浆和壁后注浆等[13-19]方式。对于含水地层中竖井主要堵水措施的选择,煤矿行业中积累了大量的工程经验,如冻结法、地面预注浆、工作面注浆等,而且按其不同的适用条件,可以选择较为有效的堵水措施。

在竖井堵水率分析方面,文献[13]统计了我国31个煤矿立井地面预注浆的堵水率,其中,除鹤岗竣德矿副井堵水率为86%外,其余堵水率均超过90%,甚至潞安常村煤矿风井的堵水率达到100%;对我国27个煤矿立井工作面注浆的堵水率也进行了统计,有18个立井工作面注浆堵水率超过90%、占比66.67%,有6个立井堵水率为80%~90%、占比22.22%。经过多年的建井实践,随着施工工艺、注浆设备和注浆材料的发展,煤矿行业中大部分立井的注浆堵水均取得了较好的效果。

铁路竖井的井址区与煤炭行业立井所处地质环境有较大差异。在以硬质岩为主、富含微裂隙的火成岩地区,一般经验的竖井堵水效果距离预期可能存在一定的差距。以大瑞铁路高黎贡山隧道竖井工程这种典型的裂隙岩体建井为例,掘砌前采用堵水措施后,每段高井筒开挖的实际漏水量较预期大,需掘砌后采用壁后注浆进行补充堵水,甚至工作面注浆后还出现1号竖井突(涌)水的特情[20],这是在竖井建井工程中较为少见的现象。因此,对于在微裂隙发育的火成岩中修建竖井,应通过既有工程实例的堵水效果样本进行重分析,以期给后续类似工程提供富有参考价值的设计和施工经验。

1 竖井建井堵水方案的定性选择

1.1 采矿行业建井方案的确定

铁路隧道竖井作为一种施工辅助坑道或是运营期间的通风设施,目前的行业规范或企业标准中缺少相关建井期间堵水的原则和标准。实际上,在工程建设期间,多沿用或参考采矿行业的法律法规或相关规定,即当立井井筒穿过预测涌水量大于10 m3/h的含水岩层或者破碎带时,应当采用地面或工作面预注浆法进行堵水或加固[21]。

当立井掘砌穿过含水层时,我国采矿行业常用的井筒施工方法有普通法凿井、冻结法、注浆法、钻井法等。一般基岩段适宜采用普通法凿井,而若井筒穿越含水层尤其是水量较大地段,地下水对竖井施工的影响较大,需采取特殊措施处理地下水,以改善竖井施工条件,实现“凿干井”的目的,从而为竖井的安全施工创造有利条件。

竖井含水层施工方案定性的选择一般与井位所处地质特点、施工组织、施工运输条件等相关。在设计时应对技术方案可行性、经济性和建井安全等方面进行分析和探讨,主要采用外比法和内比法2种方法进行定性分析。外比法即建井大方案,如地面预注浆、冻结法、钻井法、沉井法等主要方法的比较。采用何种方法要根据不同水文、地质条件,设计参数,施工工艺,建造难度,影响工期,工程造价,施工安全等择优选择。内比法更多应用于注浆法本身的比较,即预注浆是从竖井工作面预注还是从地面钻孔预注。这需要对比具体的水文、地质条件和施工技术条件后才能确定,比较的主要方面与外比法一致。

1.2 建井方案定性选择的特点

依据工程经验进行建井堵水方案选择时,要以各方案的地质适应性以及对比结果的优劣性为基础。在确定最终方案时,需要通过头脑风暴和专家决策的方式进行,这也仍然属于一种依托定性比较确认最终方案的方法。在大瑞铁路高黎贡山隧道竖井的建井过程中,由于火成岩地区建井经验并不丰富,在经过外比法确定以预注浆为主要堵水方案的大前提下,在地面预注浆、工作面预注浆和壁后注浆的选择、决策以及施作时机选择过程中,也通过定性对比及专家决策的方式进行。

目前高黎贡山隧道2个竖井(共4个井筒)基本建井完成,针对花岗岩地区井筒内涌水的特点,结合建井期间各段高井筒内剩余漏水量的样本数据,根据不同注浆堵水形式的效率,可建立一套基于堵水效果的各注浆方式定量化选择依据。

2 高黎贡山隧道竖井工程概况及堵水率

2.1 竖井工程概况

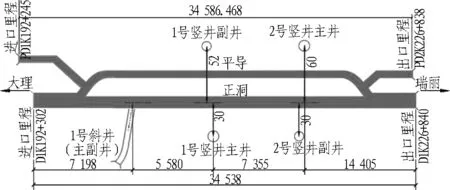

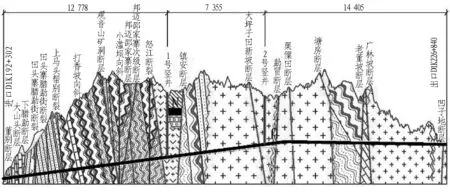

大瑞铁路高黎贡山隧道正洞全长34.538 km,位于云南高原西部边缘,属高黎贡山脉南延段,属构造剥蚀深切割高中山峡谷地貌。在隧址附近,海拔2 000~3 000 m,山体浑厚,山脉大体为南北走向,地表沟谷纵横,地形起伏大。隧道进口段约20 km范围内分布有14套地层,以沉积岩和变质岩为主,岩性变化频繁;隧道出口段约14 km分布有4套地层,以燕山期花岗岩为主。全隧共分布有19条断层及2个向斜,其中4条为导水热断层(裂),2条为活动断裂。全隧预测最大涌水量为19.2×104m3/d。隧道设置2座竖井,作为施工运输通道以及铁路运营后的通风井,1号和2号竖井间距7.3 km,每个竖井均采用主副井设置,1号竖井距离隧道进口12.778 km、2号竖井距离隧道出口14.405 km。隧道竖井平面布置如图1所示,全隧地质纵断面如图2所示。

图1 高黎贡山隧道竖井平面示意图(单位: m)

图2 高黎贡山隧道地质纵断面(单位: m)

2.2 竖井地质特点

虽然高黎贡山隧道2座竖井均设置于花岗岩地层,但2座竖井工程地质和水文地质条件差异较大,各具特点。

2.2.1 高角度节理微裂隙发育(1号竖井)

1号竖井除地表9.3 m为粉质黏土、漂石土、卵石土和砾砂外,井深34.2~61.6 m为弱风化辉绿岩,其余段落均为不明时期的混合花岗岩(γm),弱风化,岩体较完整。

高黎贡山隧道1号竖井附近未见有地质构造体迹象,距离保山端怒江断裂〈F1-1〉约1.3 km、距离瑞丽端镇安断裂〈F4-2〉约1.2 km,受两断裂影响较小。花岗岩主要发育2组节理,节理产状为N20°W/60°NE、N30°E/82°SE,多为闭合状,规律性较差。井身段地下水以基岩裂隙水为主,主要赋存于碎裂状的混合花岗岩及辉绿岩中,基岩裂隙水主要接受大气降水及地表水补给,以泉形式排泄。

1号竖井在建井过程中,即使井身围岩弱风化、完整性较好地段也出现超过30 m3/h的涌水,体现出微裂隙发育的特点。

2.2.2 构造影响厚层富水破碎带发育(2号竖井)

根据抽水试验结果确定钻孔处地层中分布7个含水区段,其中, 80~150 m分布3个、260~480 m分布3个、480~640 m分布1个。根据抽水试验确定岩层渗透系数K后可知,各含水区段涌水量为1.25~71.9 m3/h,其中最大涌水量含水区段是位于井深270.25~302.2 m的第④含水区段,段长31.95 m,涌水量达71.92 m3/h。2号竖井含水区段的分布及涌水量预测情况见表1。

2.3 基于工作面预注浆的1号竖井堵水率

由于2座竖井工程地质和水文地质条件存在明显差异,导致建井期间的堵水方案和措施也不同。建井期间结合采矿行业经验,并根据竖井所处地质特点,有针对性地进行综合堵水。

表1 含水区段分布及涌水量预测(2号竖井)

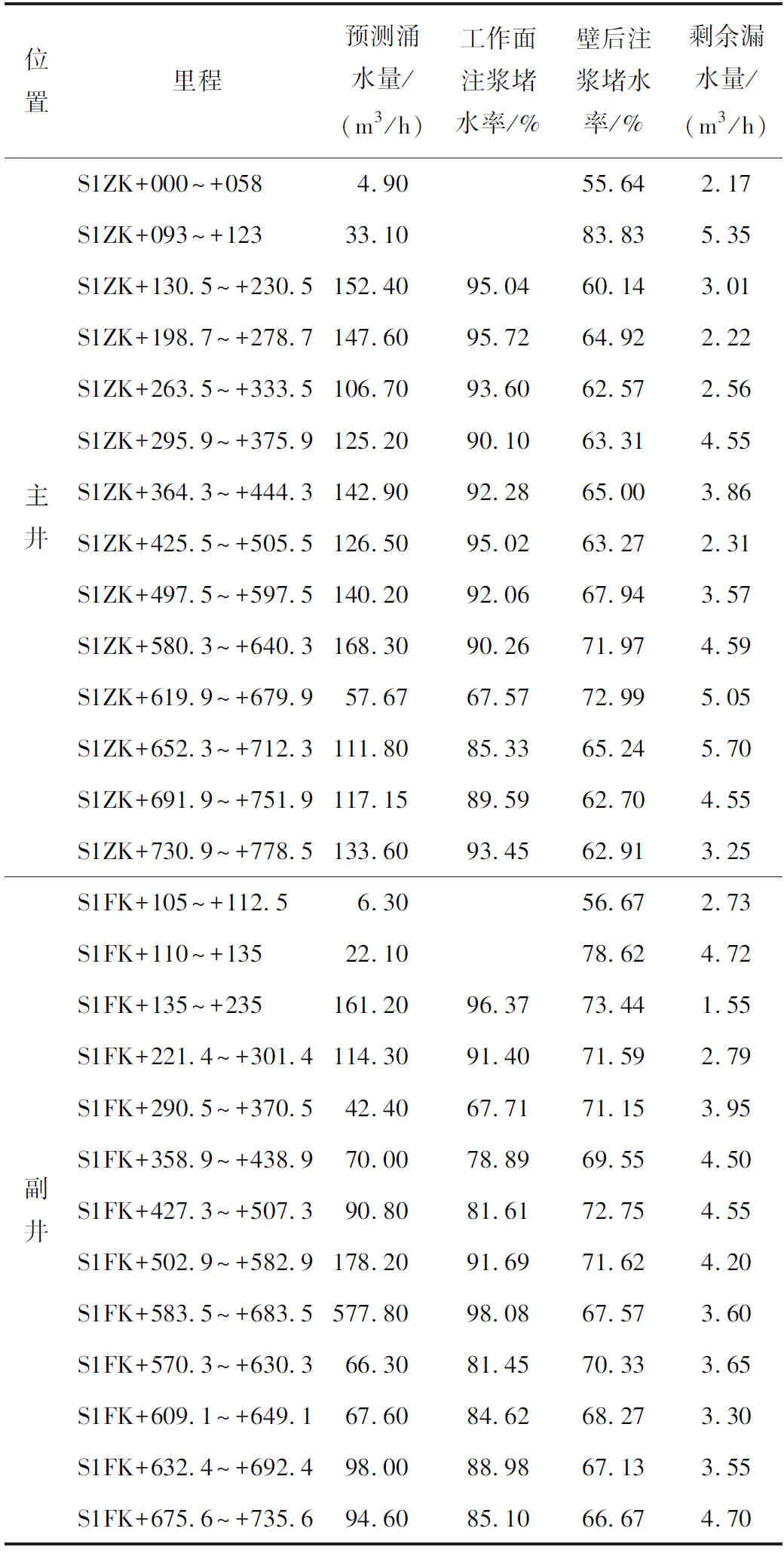

根据1号竖井高角度节理微裂隙发育的特点,在1号竖井主、副井建井期间,形成以工作面预注浆为主,辅以壁后注浆的防堵水方案。注浆以超细水泥单液浆为主,注浆压力为静水压力的2~4倍。井筒深度小于600 m时,工作面预注浆采用11~13孔布置;井筒深度大于600 m时,则采用22~26孔布置。壁后注浆完成后,当井深不超过600 m时,井筒壁后漏水量应不大于6 m3/h;若超过600 m则漏水量应不大于10 m3/h。截至目前,主、副井分别进行了12、11次的工作面注浆,以及14、13次的壁后注浆,主井井筒剩余漏水量为7.8 m3/h,副井井筒剩余漏水量为8.6 m3/h。1号竖井采用工作面预注浆和壁后注浆的分段堵水率汇总如表2所示,其中,主、副井前2段仅进行了壁后注浆。

2.4 基于地面预注浆的2号竖井堵水率

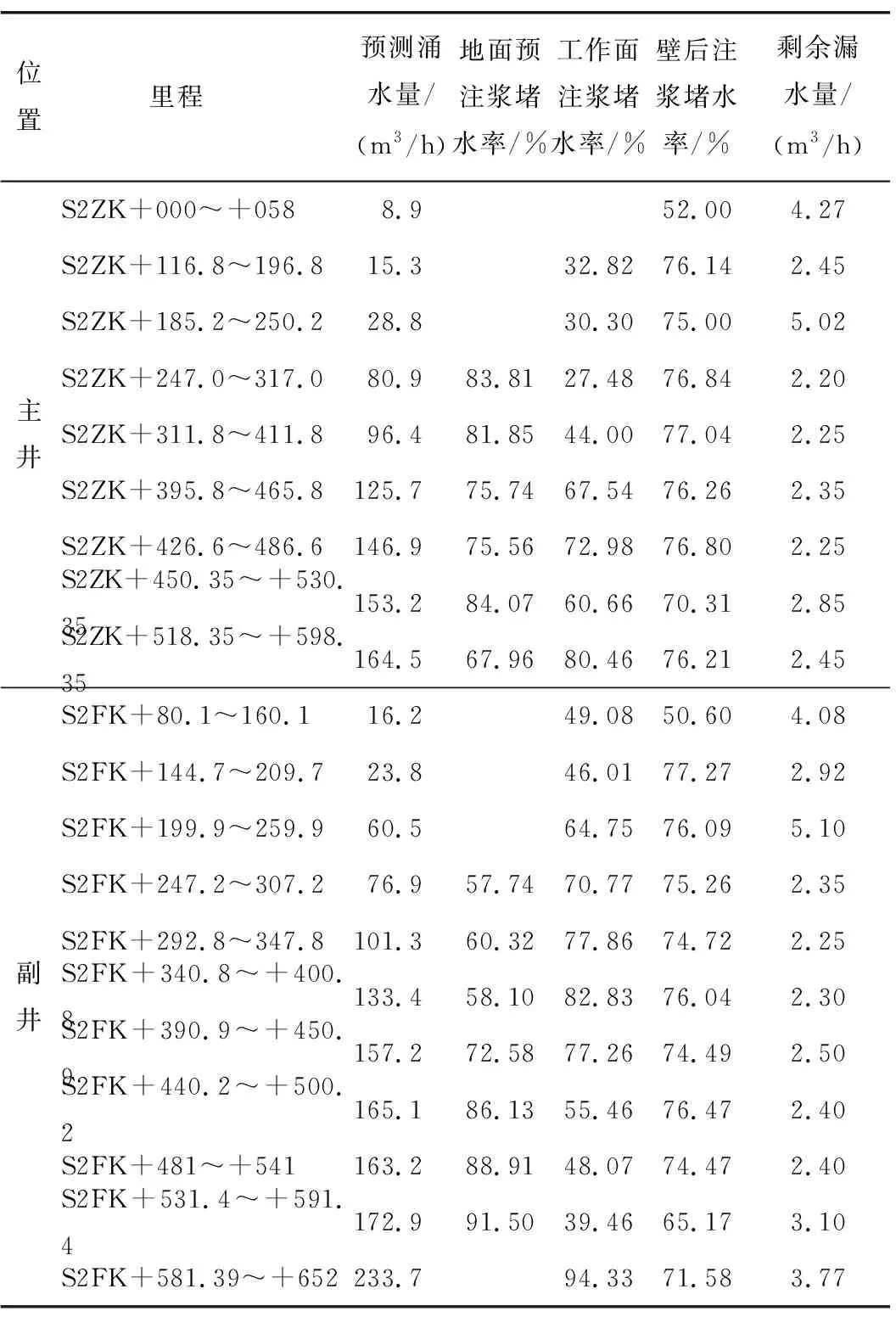

2号竖井由于井身段分布多个主要的含水区段和受构造影响的破碎带,通过再次在井筒附近打设钻孔预测井筒涌水量,与抽水试验预测的结果仍存在较大的差异。在建井初期首先采用地面预注浆的方式对井深250~590 m进行高压注浆,每个井筒周围设置6个深孔,孔深590 m,以封堵地下水为目的并兼具井身围岩加固,注浆材料为黏土水泥浆,注浆压力为静水压力的2~3倍。注浆后,分段预测涌水量应不大于10 m3/h。工作面预注浆与壁后注浆堵水标准与1号竖井相同。建井期间,仍然采用工作面注浆辅以壁后注浆的堵水措施,注浆以超细水泥单液浆为主,注浆压力为静水压力的2~4倍。截至目前,主、副井分别进行了8、11次的工作面注浆,9、11次的壁后注浆,主井井筒剩余漏水量为7.8 m3/h,副井井筒剩余漏水量为8.5 m3/h。2号竖井的注浆堵水率见表3。

表2 1号竖井工作面预注浆和壁后注浆堵水率

2.5 小结

建井期间,为保证井筒内安全的施工环境,最大限度减小井筒内漏水对施工作业效率的影响,评价井筒内堵水效果还有一个重要指标,即采用注浆措施后,井深小于600 m时,井筒壁后漏水量应不大于6 m3/h; 当井深超过600 m时,漏水量应不大于10 m3/h。以1号竖井为例,井筒掘砌前采用工作面预注浆的方式堵水,达到注浆标准后进行掘砌,施工过程中井壁漏水则采用壁后注浆的方式再次堵水。由于堵水的标准不变,预测涌水量较大时,则堵水率较高,经过1次预注浆,井筒掘砌时剩余漏水量较小,导致后注浆的堵水率较低,如2号竖井经过地面预注浆后,深度超450 m后工作面注浆和壁后注浆堵水率较低。因此,对于无明显含水层概念的火成岩地区,如花岗岩地区,竖井建井前或掘砌前应采取系统化的堵水措施保证建井安全、改善井内施工环境。

表3 2号竖井注浆堵水率

3 堵水率的预测

3.1 堵水效果的分类评价

竖井的注浆结束标准以设计终压、注浆终量和稳压时间为准,但堵水的直观效果仍需井筒掘进时对剩余漏水量的测试才能真实评价。结合各次工作面探水预测的分段涌水量以及预注浆后掘砌期间的分段剩余漏水量,可以计算出分段堵水率以及剩余漏水率。同理,壁后注浆根据井壁漏水量以及堵水后的剩余漏水量,也可计算堵水率。结合采矿专业的工程经验,可将堵水率分为3类: 堵水率大于0.9为第1类,堵水率小于0.8为第3类,其余为第2类。

铁路隧道竖井的建井实践不多,系统化的建井堵水措施实践资料更为少见,高黎贡山隧道尽管2个竖井建井期间进行了2个井筒的地面预注浆、4个井筒的42次工作面注浆和47次壁后注浆,堵水率的样本数据量并不丰富,但作为铁路行业首次在花岗岩地区修建竖井,仍然可以提供一定的参考意义。将1、2号竖井堵水率合并统计,可以形成高黎贡山隧道竖井堵水率分类,如表4所示。

表4 高黎贡山隧道竖井堵水率分类

3.2 按剩余漏水率构建决策模型

3.2.1 单一注浆方式决策模型

竖井堵水率是一种离散性的数值,对其分析主要通过分类研究确定。分类是找到样本库中一组对象的相同属性,根据分类模型将它们分为不同类别的过程[22]。决策规则是解决实际应用中分类问题的主要数据挖掘方法,以实例为基础,采用形成分类器和预测模型的方法,着眼于从一组无次序、无规则的实例中推理出决策树,表示形成的分类规则。按照数值属性值的大小对样本进行排序,划分数值属性的区间。决策树是一个类似流程图的树型结构,树中包含3种节点类型: 根节点、内部节点以及叶节点。树中的每个内部节点都代表着对一个属性的测试,用于区分具有不同特性的记录;叶节点则代表某个类或是类的分布;最上面的节点就是根节点。文献[23]在竖井施工参数的制定方面进行了基于煤矿行业工程经验的数据挖掘,对以往项目进行了统计、分析,并求出最优方案。

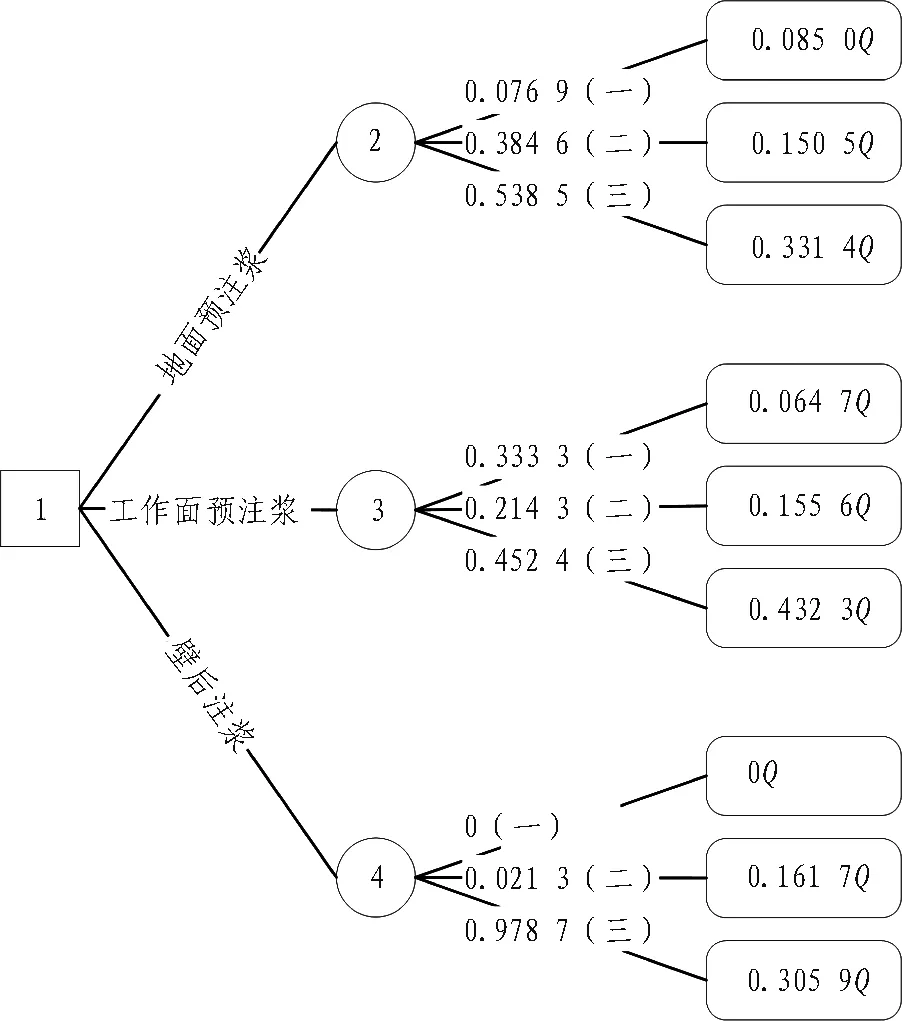

由于提前对堵水率的结果进行了分类处理,高黎贡山隧道竖井地面预注浆、工作面预注浆和壁后注浆后井筒剩余漏水率可视为不同堵水方式的期望值。井筒内分段涌水量以Q表示,按决策树的建树算法,通过递归过程,可形成单一注浆方式的1棵决策树,如图3所示。

图3 单一注浆方式决策树

节点1为决策点,节点2、3、4为3种不同堵水方案分支,后续为概率分支以及堵水的期望(即剩余漏水率),根据决策树可计算各节点的数学期望为:

E2=0.076 9×0.085 0Q+0.384 6×0.150 5Q+0.538 5×0.331 4Q=0.242 9Q;

(1)

E3=0.333 3×0.064 7Q+0.214 3×0.155 6Q+0.452 4×0.432 3Q=0.250 5Q;

(2)

E4=0.021 3×0.161 7Q+0.978 7×0.305 9Q=0.302 8Q。

(3)

通过样本数据分析,根据节点的数学期望可知,单一系统性的堵水方案,如地面预注浆和工作面预注浆,在高黎贡山隧道的建设实践中堵水率相差无几。结合高黎贡山隧道的竖井堵水实践经验,尽管在掘砌之前采用了多种堵水方式且标准严格,但在井筒掘砌期间,随着井筒深度的不断增大,全井漏水量也不断增加,考虑到井内施工环境的安全程度、施工期间抽排水的能力以及尽量减少对施工人员工作效率的影响等因素,井筒内的综合漏水量不应超过10 m3/h。如图3所示,采用地面预注浆、工作面预注浆和壁后注浆单一堵水形式,可处理井内分段涌水量Q值分别不超过41.17、39.92、33.03 m3/h。若超出上述指标,则需采用其他堵水措施进行补注或对井筒内的漏水点进行针对性堵水或对全井筒再次进行壁后注浆。

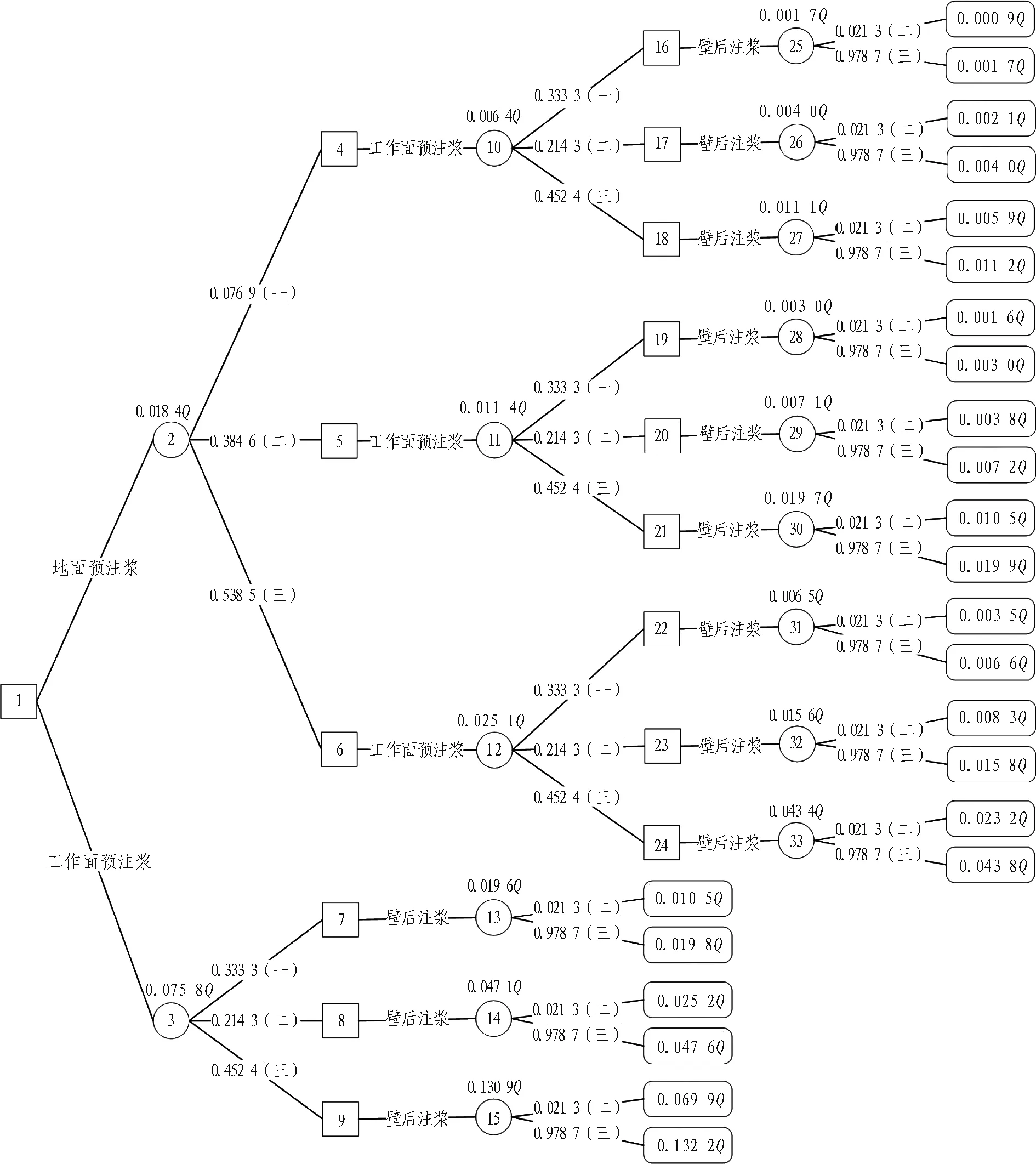

3.2.2 多种注浆方式决策模型

在高黎贡山隧道竖井的掘砌过程中,由于裂隙的随机性,裂隙水的防治具备一定的不确定性。经过建井实践,1种单一的堵水方式难以达到堵水目标,一般在系统性堵水措施后,还应继续采用针对性堵水措施。因此,根据时间逻辑关系可建立多种注浆方式下一个较大的决策树,其中剩余漏水量是多种单一注浆方式剩余漏水量的乘积,并在不同堵水方案分支节点上表示其数学期望。由于壁后注浆是一种后注浆的方法,可在建井期间于每个段高掘砌前进行施工,对掘砌工序影响较小,因此在系统性堵水措施后,均采用壁后注浆,且壁后注浆的井筒剩余漏水量均比不注时小。为简化复杂而庞大的决策树以便分析和表示,建立决策树后通过后剪枝的方法把没有壁后注浆的方案分支全部剪去,同时也剪去壁后注浆概率为0的第1类堵水分支,最后形成的决策树如图4所示。

图4 多种注浆方式决策树

以工作面预注浆+壁后注浆综合注浆堵水为例,剩余漏水率是2次注浆剩余漏水率的乘积。当工作面预注浆达到第1类堵水标准、壁后注浆达到第2类堵水标准时,节点13后的第1个概率分支中井筒内分段剩余漏水率为

0.064 7×0.161 7=0.010 5 。

(4)

同理,当工作面预注浆达到第1类堵水标准、壁后注浆达到第2类堵水标准时,节点13后的第2个概率分支中井筒内分段剩余漏水率为

0.064 7×0.305 9=0.019 8 。

(5)

随后可计算节点13的数学期望

E13=0.021 3×0.010 5Q+0.978 7×0.019 8Q=0.019 6Q。

(6)

以此类推,可以计算出所有内部节点的数学期望。

若井筒内的综合漏水量不超过10 m3/h时,采用地面预注浆+工作面预注浆+壁后注浆综合注浆堵水形式,可处理井内分段涌水量Q值不超过543.48 m3/h;采用工作面预注浆+壁后注浆综合注浆堵水形式,可处理井内分段涌水量Q值不超过131.93 m3/h。采用3种注浆方式的综合堵水率较不采用地面预注浆时高约4倍。

4 结论与讨论

4.1 结论

根据竖井勘察时预测的井筒内涌水量,经过外比选择后,确定采用以注浆为主要的堵水方案。结合建井期间对井筒内剩余漏水量的要求,可采用预测模型对反推出的分段涌水量结果进行预判。若根据施工安全要求并结合抽排水能力,确定井内的剩余漏水量为10 m3/h时,采用多种注浆方式组合的综合方案较单一注浆方案处理竖井涌水量的能力可提高12~15倍。

1)地面预注浆、工作面预注浆和壁后注浆的实施时间是有先后顺序的。建井前,通过地质勘察,可以预测井筒涌水量,然后进行地面预注浆,在凿井前,通过每段的探水工作,可以推测下一段高的涌水量,两者之差即可确定地面预注浆的堵水率。每段高实施探水后,进行工作面预注浆,然后进行井筒掘砌,本段高掘砌后的实际涌水量与探水预测的涌水量之差,即可计算工作面预注浆的堵水率。

2)采用单一注浆方式如地面预注浆、工作面预注浆和壁后注浆可处理的预测井内分段涌水量分别应不超过41.17、39.92、33.03 m3/h。

3)采用工作面注浆与壁后注浆结合的形式,可处理的预测井内分段涌水量应不超过131.93 m3/h。首先采用地面预注浆进行堵水处理,再采用工作面注浆与壁后注浆结合的形式,预测井内分段涌水量应不超过543.48 m3/h。

4)若超过上述标准则应进一步优化堵水措施或反复堵水,也可选择其他建井方法进行地下水处理,甚至调整井位选择。

4.2 讨论

1)预测模型仅考虑了竖井建井选择注浆为主的方案时各节点的堵水期望值,但由于样本数据的缺失,尚无法建立采用其他建井方法,如钻井法、沉井法、混凝土帷幕法等的定量化决策体系。

2)在高黎贡山隧道竖井的堵水实践中,壁后注浆的实施有3种类型: ①凿井后直接采用壁后注浆; ②在工作面预注浆实施后采用壁后注浆; ③在地面预注浆和工作面预注浆实施后采用壁后注浆。对堵水率的分析中,仅考虑了壁后注浆对竖井涌水量的相对改良作用,没有考虑是否已施作其他注浆堵水措施。这与地面预注浆和工作面预注浆类似,3种堵水措施只能依赖同等段高、相对涌水量的变化评判堵水率,对单一注浆堵水措施难以单独分离出堵水率。

3)由于花岗岩内建井实例较少,铁路行业竖井的建井实践更为少见,通过注浆的方式进行井内治水的样本数据不多,另外考虑施工工艺、施工作业队伍的技术水平等因素,文章中涉及到的堵水率存在一定的偶然性和不确定性,预测模型基础数据也不丰富,预测结果的应用存在一定的局限性,应在后续竖井工程中收集、归纳注浆过程记录和数据,以丰富样本库并优化模型。此外,预测模型较为单一,仅从注浆堵水率的角度进行定量化评价,后续应纳入各种注浆方式的工期、工程造价等方面的研究并对井筒堵水方案进行综合研判。

参考文献(References):

[1] 杜良平. 终南山隧道大直径深竖井围岩稳定性研究[D]. 上海: 同济大学, 2008.

DU Liangping. Surrounding rock stability study of Zhongnanshan large section and deep shaft[D]. Shanghai: Tongji University, 2008.

[2] 赵秋林, 魏军政. 秦岭终南山特长公路隧道竖井设计及施工方法探讨[J]. 公路, 2005(8): 164.

ZHAO Qiulin, WEI Junzheng. Design and construction method discussion on large section shaft of Zhongnanshan extra-long highway tunnel crossing Qinling mountain[J]. Highway, 2005(8): 164.

[3] 刘培硕. 秦岭终南山特长公路隧道设计特点[J]. 隧道建设, 2007, 27(5): 41.

LIU Peishuo. Design features of Zhongnanshan extra-long highway tunnel crossing Qinling mountain[J]. Tunnel Construction, 2007, 27(5): 41.

[4] 王巍, 徐海宁, 刘宝许, 等. 秦岭终南山隧道2号大直径深竖井施工[J]. 建井技术, 2008, 29(4): 13.

WANG Wei, XU Haining, LIU Baoxu, et al. Construction of large diameter No.2 shaft of Qinling Zhongnanshan tunnel[J]. Mine Construction Technology, 2008, 29(4): 13.

[5] 骆驰. 华蓥山特长公路隧道通风竖井设计与施工[J]. 隧道建设, 2012, 32(3): 355.

LUO Chi. Case study on design and construction of ventilation shafts of Huayingshan extra-long highway tunnel[J]. Tunnel Construction, 2012, 32(3): 355.

[6] 王昱晓. 佛岭隧道深大竖井施工方法研究[D]. 西安: 长安大学, 2017.

WANG Yuxiao. Research on construction method of deep and big shaft in Foling tunnel[D]. Xi′an: Chang′an University, 2017.

[7] 唐协, 林国进, 何佳, 等. 米仓山隧道深大竖井建井新法[J]. 隧道建设(中英文), 2019, 39(2): 268.

TANG Xie, LIN Guojin, HE Jia, et al. New construction technology for deep and large vertical shaft in Micangshan tunnel[J]. Tunnel Construction, 2019, 39(2): 268.

[8] 张荣义, 孙旭华. 大瑶山隧道班古坳竖井施工概况[J]. 隧道建设, 1988(2): 13.

ZHANG Rongyi, SUN Xuhua. Construction of Bangu′ao shaft of Dayaoshan tunnel[J]. Tunnel Construction, 1988(2): 13.

[9] 徐望新. 大瑶山隧道班古坳竖井淹井与排水[J]. 隧道建设, 1988(5): 13.

XU Wangxin. Drowned and drainage for Bangu′ao shaft of Dayaoshan tunnel[J]. Tunnel Construction, 1988(5): 13.

[10] 李国良. 乌鞘岭隧道辅助坑道的设置[J]. 现代隧道技术, 2006, 43(2): 38.

LI Guoliang. Design and construction of the access shafts and drifts for Wushaoling tunnel[J]. Modern Tunnelling Technology, 2006, 43(2): 38.

[11] 铁路隧道设计规范: TB 10003—2016[S]. 北京: 中国铁道出版社, 2017.

Code for design of railway tunnel: TB 10003-2016[S]. Beijing: China Railway Publishing House, 2017.

[12] 铁路隧道工程施工技术指南: TZ 204—2008[S]. 北京: 中国铁道出版社, 2008.

Technical guide for railway tunnel construction: TZ 204-2008[S]. Beijing: China Railway Publishing House, 2008.

[13] 崔云龙. 简明建井工程手册[S]. 北京: 煤炭工业出版社, 2003.

CUI Yunlong. Concise manual of shaft construction[S]. Beijing: China Coal Industry Publishing House, 2003.

[14] 张荣立, 何国纬, 李铎. 采矿工程设计手册[M]. 北京: 煤炭工业出版社, 2003.

ZHANG Rongli, HE Guowei, LI Duo. Design manual of mining engineering[M]. Beijing: China Coal Industry Publishing House, 2003.

[15] 高树艳, 田海峰. 立井井筒工作面预注浆施工方案的选择及应用[J]. 煤炭技术, 2006, 25(7): 87.

GAO Shuyan, TIAN Haifeng. Choise and application of vertical shaft face pregrouting construction project[J]. Coal Technology, 2006, 25(7): 87.

[16] 秦庆新. 鸟山煤矿千米竖井注浆技术应用研究[D]. 阜新: 辽宁工程技术大学, 2012.

QIN Qingxin. Application and research of grouting technology in Bird mountain kilometer mine[D]. Fuxin: Liaoning Technical University, 2012.

[17] 陈登前. 淮南矿区立井井筒地面预注浆技术研究[D]. 淮南: 安徽理工大学, 2014.

CHEN Dengqian. Study on shaft surface pre-grouting technology in Huainan mine area[D]. Huainan: Anhui University of Science and Technology, 2014.

[18] 李海燕, 王琦, 江贝, 等. 深立井大水工作面注浆堵水技术[J]. 煤炭学报, 2011, 36(增刊2): 444.

LI Haiyan, WANG Qi, JIANG Bei, et al. Technology of grouting and blocking water on working face with massive water in deep vertical shaft[J]. Journal of China Coal Society, 2011, 36(S2): 444.

[19] 李红辉, 权勇. 措施竖井工作面预注浆施工技术及经验[J]. 金属矿山, 2009(增刊1): 386.

LI Honghui, QUAN Yong. Construction technology and experience of pre-grouting on the stepping shaft face[J]. Metal Mine, 2009(S1): 386.

[20] 高广义, 司景钊, 贾建波, 等. 高黎贡山隧道1#竖井(副井)突水淹井封堵施工技术[J]. 隧道建设(中英文), 2019, 39(2): 275.

GAO Guangyi, SI Jingzhao, JIA Jianbo, et al. Sealing technology for water inrush of vertical shaft No.1 (auxiliary shaft) of Gaoligongshan tunnel[J]. Tunnel Construction, 2019, 39(2): 275.

[21] 煤矿安全规程[M]. 北京: 煤矿工业出版社, 2016.

Safety regulations in coal mine[M]. Beijing: China Coal Industry Publishing House, 2016.

[22] 蔡丽艳. 数据挖掘算法及其应用研究[M]. 成都: 电子科技大学出版社, 2013.

CAI Liyan. Research on data mining algorithm and its application[M]. Chengdu: Chengdu UESTC Press, 2013.

[23] 徐海宁. 超大直径深竖井施工技术优化研究[D]. 上海: 同济大学, 2008.

XU Haining. Study on optimization for the construction technology of deep shaft with super large diameter[D]. Shanghai: Tongji University, 2008.