螺母零件上的导管孔钻夹具的改进设计及创新

钱海燕

(南通开放大学机电工程学院,江苏南通 226006)

1 加工现状

1.1 零件结构及工艺现状

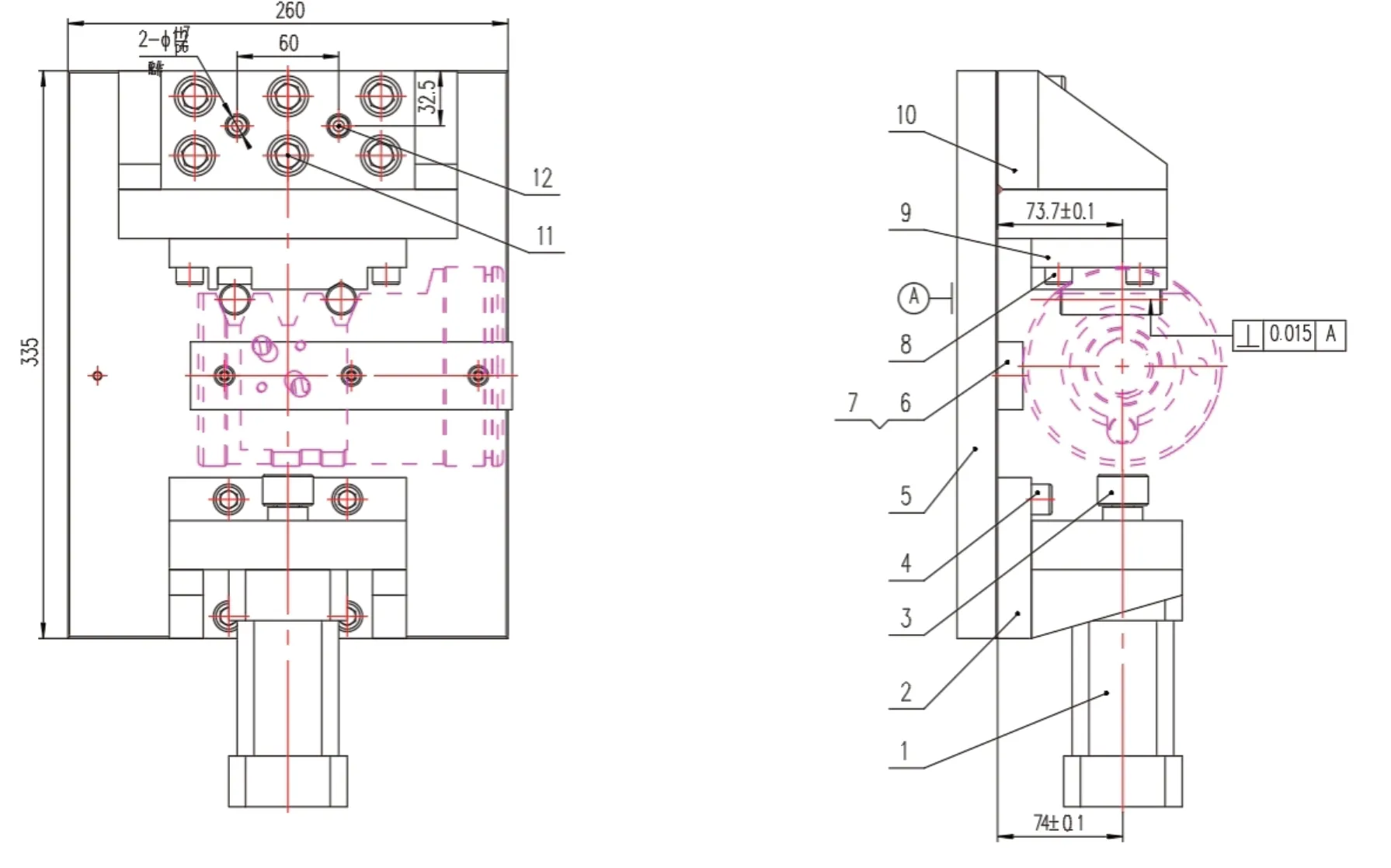

企业批量加工生产汽车上的几种不同规格的动力螺母,其中之一的零件图如图1所示。这几种螺母的形状类似,但齿条的模数规格不同,尺寸也有所不同,它们加工的工艺流程基本相同。

图示零件的材料为20CrMnTi,钻孔工序的主要加工内容有:

工步1,钻导管卡螺纹底孔2-Φ5.1 mm,钻通;

工步2,钻导管孔 mm,深13 mm;

工步3,钻导管孔 mm,深22 mm(在原位置上降低进给量钻孔,防止孔偏);

工步4,攻螺纹2-M6-6H,深7 mm;

工步5,导管孔扩孔 mm,深13±0.1 mm;

工步6,导管孔孔口倒角2-4.9 mm×45°及导管卡底孔倒角1 mm×45°;

工步7,去各处尖角、毛刺。

在钻导管孔工序中,为了保证导管孔的位置度要求,需要设计专用夹具以保证其加工精度。夹具以螺母零件外表面上齿条的齿定位,在外圆面上手动夹紧。每一个规格的螺母,均设计有一套专用的钻导管孔夹具。加工时零件的规格改变,就要更换相应的夹具。

1.2 加工存在的问题

1.2.1 夹具频繁更换。由于不同规格的螺母零件上齿条的模数规格较多,生产时加工所需夹具较多,夹具结构类似但更换频繁,夹具在机床上的定位找正比较繁琐,调整夹具占用时间较长。因用于定位的齿是两外侧的齿,中间齿不用于定位,不同规格螺母的两定位齿间距又不同,在更换夹具时操作工人容易弄错,造成失误导致零件报废。

1.2.2 夹紧装置不可靠。夹具原设计为手动夹紧,夹紧力大小不易控制,存在工件夹不紧的现象,影响加工精度甚至造成零件报废,生产效率不高。

2 夹具改进方案

2.1 装夹方案

在不改变原有定位方案的基础上,以齿条的一侧齿定位,另一侧齿浮动定位,两定位齿的间距可以微调。这样就实现了各种规格螺母零件的通用加工,把专用夹具改成为通用可调夹具,解决了夹具数量多、更换时容易出错的问题。

针对原有的手动夹紧装置,存在时有操作工人夹不紧工件的现象,分析原因主要是夹紧力的大小不易控制。改进夹紧方案,利用液压缸的液压力压紧工件,通过控制液压回路的压力和速度,就可以调节夹紧力的大小,并且可以控制夹紧力在工件加工过程中保持不变。

图1 螺母零件图

2.2 夹具总体结构的设计

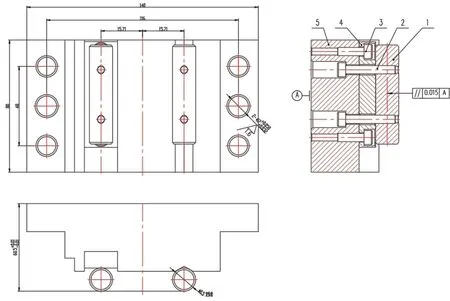

夹具总体结构见图3,夹具由M050专用液压油缸、油缸支撑座总成、压紧头、底板、调整垫板、定位板总成、定位支撑座总成等组成,通过螺纹连接。

加工过程中钻导管孔时,把螺母零件装到夹具上,螺母的齿条贴合定位柱实现零件的定位。液压缸锁住后,由安装在液压缸头上的压紧头压紧螺母零件的外圆,实现夹具的夹紧。不同规格的螺母零件,只需要更换夹具上相应的定位板总成和定位垫板,而不必更换整套夹具再重新定位到机床上,大大缩短了夹具的调整时间。

2.3 可调定位装置

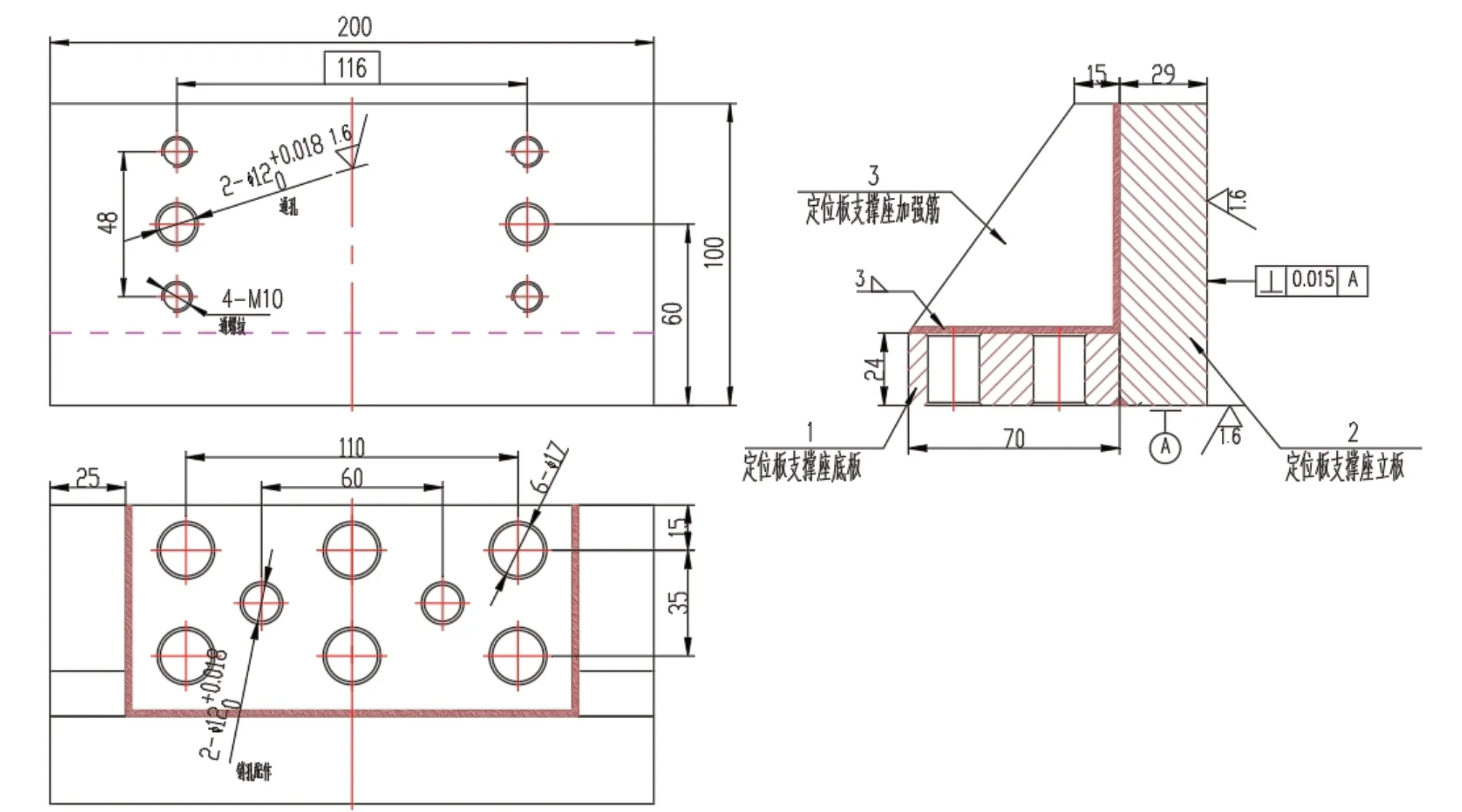

定位板总成由定位柱、垫块、定位板组成,通过螺纹连接,具体结构如图4所示。定位板总成可以调整更换,设计制造了不同规格的数套,以适配不同规格的螺母零件加工之用。定位板总成安装到定位支撑座总成上,由内六角螺钉紧固。

定位支撑座总成由定位支撑座底板、定位支撑座立板、定位支撑座加强筋组成,通过焊接牢固连接。具体结构见图5。

2.4 夹紧装置

图2 定位夹紧方案

图3 夹具总体结构图

图4 定位装置

图5 定位支撑座总成

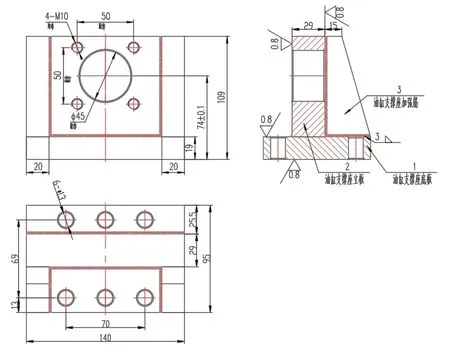

M050液压油缸需要改进头部结构,在液压缸头上连接一个压紧头,液压缸安装在油缸支撑座上,由压紧头通过液压缸活塞的运动来实现对螺母零件的夹紧和松开。调节液压回路的压力和速度,可得到大小合适而且恒定不变的夹紧力,很好解决了批量加工时工件夹不紧的问题。

油缸支撑座总成结构如图6所示,由油缸支撑座底板、油缸支撑座立板、油缸支撑座加强筋组成,通过焊接牢固连接。

图6 油缸支撑座总成

油缸支撑座总成、调整垫板、定位支撑座总成、圆柱销安装在底板上,由内六角螺钉紧固,最终组成夹具的夹紧装置,如图3所示。调整垫板根据螺母零件的各个规格,制作多件与之相适配。

3 加工效果

使用改进后的可调夹具进行生产,首先减少了夹具的数量。加工不同规格螺母零件时,只需要更换相应的定位板总成和调整垫板,降低了生产成本,也简化了生产现场的夹具管理工作;其次,减少了操作人员更换和调整夹具的时间,提高了生产效率,加工精度也同时得到了提高。由于采用了液压夹紧方式,工件的夹紧更可靠了,不再存在工人操作夹不紧的现象,加工质量比以往更稳定。

4 创新与总结

本次专用夹具的改进设计,根据螺母零件的齿条模数和不同尺寸,更换了定位板总成和定位垫板,更换加工零件时无需更换整套夹具,成功将原有的专用夹具改进成为通用可调夹具,多规格加工通用范围较大,适用于多品种、小批量生产中。同时,减少了生产所需夹具的数量,减少了更换调整夹具的设计,有效降低了生产成本。

另外,将手动夹紧部分改成液压夹紧,这是本夹具设计的创新点,也是企业在自动化加工方面所做的有益尝试,不仅有效减轻了工人的劳动强度,而且显著提高了零件的加工精度,保证了生产质量的稳定,被加工零件的尺寸精度一致性较好。

此夹具的成功改进,为今后现代化生产中的夹具设计与应用,提供了很好的思路和应用空间,积累了一定的实践经验。传统夹具与液压、气动、电气等的联动控制,可提供高效、可靠的夹紧,既节省了工装成本,同时又显著提高了生产效率,解决了因操作者人为因素造成用力过度致工件变形或夹不紧工件而报废的问题。随着现代先进制造技术的发展,通用可调、液压辅助定位与夹紧的应用会越来越广泛。