动力总成驾驶性客观评价的工况优选方法与试验验证*

周 维,过学迅,裴晓飞,张成才,严 军,夏佳磊

(1. 武汉理工大学,现代汽车零部件技术湖北省重点实验室,武汉 430070;2. 武汉理工大学,汽车零部件技术湖北省协同创新中心,武汉 430070;3. 东风汽车公司技术中心动力总成开发部,武汉 430058)

前言

车辆驾驶性已成为国内外整车制造厂关注和研究的热点。其中,动力总成驾驶性可通过分析驾驶员输入与车辆纵向状态响应的关系,进行迭代优化[1-2]。主观评价可以获取精度较高的分析结果,但同时存在耗时多、成本高,且必须由专业驾驶员操作的不足;因计算机仿真对高频振动的预测能力有限,常通过分析融合多源传感器信号的客观评价方法对主观评价进行弥补,以获得驾驶员不易察觉的系统信号[3]。

近些年,国内外对车辆的客观评价指标和评价体系做了大量工作。其中AVL 公司的List 等[4]和Peter 等[5]设计了用于预测油耗、排放和驾驶性的测试台架,并结合仿真分析和主观评价实现了车辆的驾驶性实时评价。Ricardo 公司的Dorey 等[6]开发了车载数据采集系统,并通过自动分析工具将主观评价与测量值进行关联,以协助工程师对车辆进行调校和改进。Chandrasekaran等[7]和Shin等[8]分别对紧凑型SUV 和混合动力汽车的驾驶性进行了研究,但用于评价驾驶性的RMS、VDV、延迟和加速度峰值等特征量却仍然保留。雷雨龙等[9]结合车辆驾驶性与舒适性评价体系提出理想换挡过程的概念。章桐等[10]以舒适性和瞬态响应为特征值构建了驾驶性客观评估体系。黄伟等[11-12]提出了爬行工况和起步工况驾驶性品质的评价体系,并结合主观评价和网络层次分析了评估权重,为后续主客观一致性的评估提供指导。但上述大部分研究仅对单一工况进行分析,且用于车辆驾驶性评价的特征指标未能反映驾驶员的真实感受,主客观一致性较差,不利于动力总成驾驶性的评估和修正。

选择合理且系统的驾驶性评价工况,既可以克服评价工况不完整,难以全面反馈车辆状态的问题,又能避免测试的工况冗余导致的资源浪费和开发周期过长的不足。目前,对车辆驾驶性评价工况的选择,多依据主观经验丰富的测试工程师制定[13]。文献[14]和文献[15]中将驾驶性评价工况分为静态、稳态和瞬态3 类测试工况,总共包含起动、蠕行、静态换挡、怠速、起步、猛踩油门(Tip-in)、急松油门(Tip-out)、匀速、定油门升挡、滑行减速、制动减速和熄火等12 种工况,缺少工况的重要性权重分析,不利于系统而有效地判断车辆的驾驶性,从而未能快速调节控制逻辑和参数,实现车辆动力性和舒适性的协同优化。

本研究首先借鉴文献[16]和文献[17]中建立的评价体系,参考车辆研究的高校和企业专家建议构架驾驶性综合评价体系,然后基于组合赋权思想采用层次分析法(AHP)和变异系数法(CV)确定的主客观权重,再用加权马氏距离替代欧氏距离的改进逼近理想解排序(TOPSIS)搭建车辆驾驶性评价工况优选模型。最后,以静态换挡工况为例进行实例研究,分析其细分工况的加权指标值,结合先验知识验证改进的AHP-CV-TOPSIS 模型的准确性和可靠性。

1 动力总成客观驾驶性评价体系

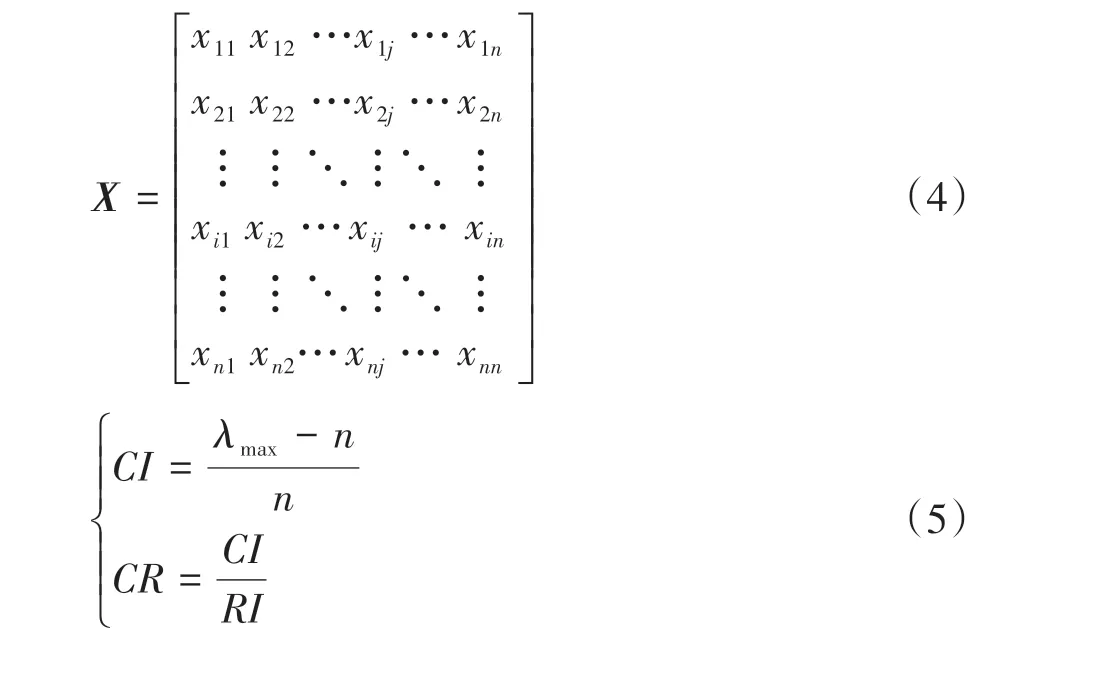

假设车辆实际行驶的道路坡度角为0°,考虑车辆在纵向行驶时的驱动力和行驶阻力,建立动力总成动力学模型的运动方程:

式中:m为车辆总质量;v为车速;R为车轮半径;n为发动机转速;ig为变速器传动比;i0为主减速器传动比;TT为发动机转矩;ηT为传动效率;δ为车辆旋转质量换算系数;CD为空气阻力系数;A为迎风面积;φ为滚动阻力系数。

根据式(1)可知,动力总成驾驶性可通过分析发动机转速、发动机转矩、变速器挡位、车速、动力传递效率和车辆加速度等评价参数获得。其中,对于湿式DCT 变速器,因传动效率仅与油温和挡位有关,且变化范围较小,根据传递效率MAP图,取92%。

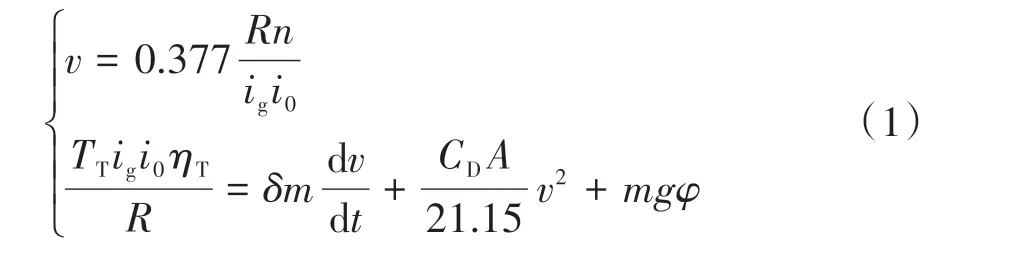

参照东风公司4 位经验丰富的标定工程师和武汉理工大学3 位车辆工程领域资深教授的先验经验,兼顾客观测试数据来源的局限性和稳定性,构建了车辆驾驶性评价体系。它包括评价参数获取、评价指标体系、指标权重计算模型和动力总成客观驾驶性评价模型。其中的驾驶性评价指标体系由目标层、子目标层、特征层和指标层构成,如图1所示。

图1 车辆驾驶性评价指标体系

目标层包括12 种工况的驾驶性。特征层结合各工况控制品质和响应性能分为瞬态特性、稳态特性、响应特性和舒适特性,可反映驾驶员在车辆纵向行驶过程中与车辆持续交互作用而产生的主观感受。指标层为特征层中某一维度或多维围观指标和性能参数,包括冲击、抖动、震颤和振动剂量值等,适用于目标层驾驶性评价的所有工况。

2 工况优选的改进AHP-CV-TOPSIS模型

2.1 模型分析流程

车辆驾驶性工况优选的改进AHP-CV-TOPSIS模型分析流程如图2 所示。首先根据专家组先验知识和车辆实车采集的客观数据,采用AHP 和CV 分别获得主客观权重,然后通过最小信息熵确定优化的综合权重,根据综合权重求得加权规范矩阵。最后采用改进的TOPSIS 分析获得综合评价结果,并为分析对象排序。

2.2 基于AHP⁃CV的组合赋权方法

2.2.1 确定主观权重

参照车辆驾驶性评价体系,借鉴专家组评判意见,基于1-9 分重要度标准采用层次分析法建立判断矩阵。为确保评分等级的有效性和一致性,按照式(2)和式(3)获得专家组的最终重要性分析结果。

图2 改进AHP-CV-TOPSIS模型分析流程

式中:aij为去除最大最小值后的重要程度平均值;为第t位专家判断的第i项指标对于第j项指标的重要程度评分;k为主观评价专家的总人数;xij为第i项指标相对于第j项指标的最终重要程度评分。

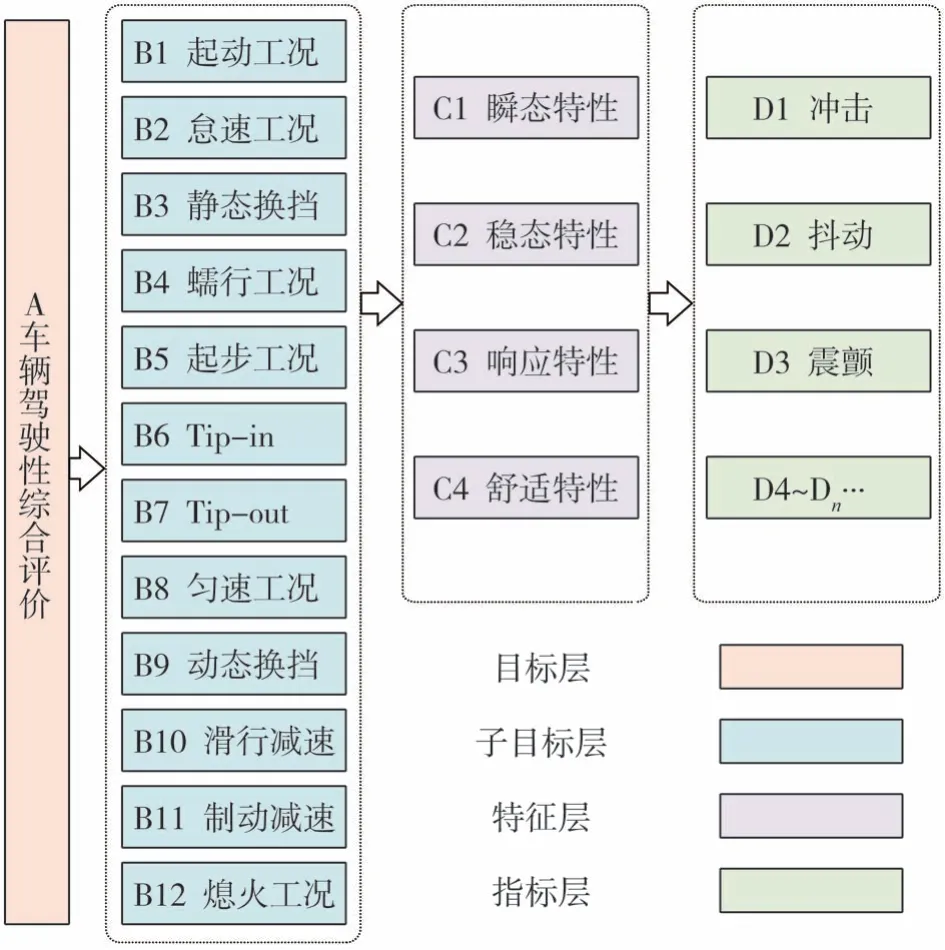

基于专家组最终重要程度评分,构建指标间的判断矩阵X,如式(4)所示。通过将判断矩阵转换为对角矩阵求解最大特征值λmax和特征向量,根据式(5)检验评分的一致性后,可通过式(6)算得各指标的主观权重s=s(i)。

式中:n为评价指标个数;CI和CR分别为一致性指标和一致性比率,当n=1,2,…,11时,RI分别取0,0,0.58,0.9,1.12,1.24,1.32,1.41,1.45,1.49,1.51。当CR<0.1时,满足一致性检验,若CR超出上限0.1,须重新制定重要度判断矩阵,直到满足CR<0.1。

2.2.2 确定客观权重

客观权重用以从量化数据的角度反映指标间的联系,针对量化指标的单位量级和平均数不同的特点,采用变异系数法可直接获取不同指标间的客观信息权重。变异系数法通过标准差与均值的比率获得,考虑到负值指标,通过取绝对值的方法对传统变异系数法进行优化,优化后第i个指标的变异系数为

式(8)是由变异系数确定客观权重o=o(i)。

2.2.3 优化权重模型

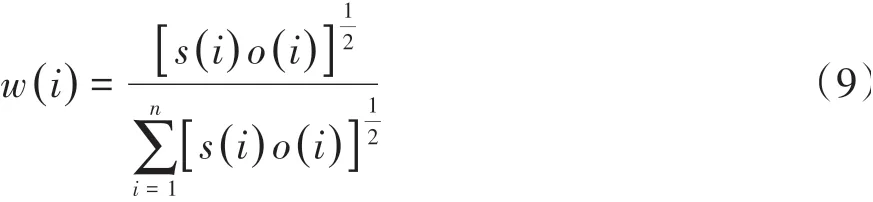

为科学分配主观感受和客观数据的权重占比,运用最小相对信息熵消除主客观权重偏差。根据最小相对信息熵可求得优化权重:

2.3 基于改进TOPSIS法的综合决策

采用加权马氏距离替代的欧氏距离既可以解决指标间的相关性问题,又能分辨指标间的重要性差异。本文选取加权马氏距离对TOPSIS 法进行改进,其综合决策步骤包括以下6步。

(1)建立初始评判矩阵:

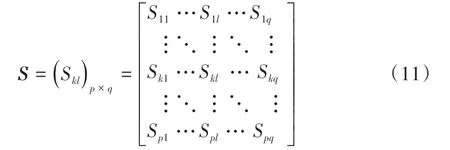

式中:p和q分别为方案集和指标集的个数;k=1,2,…,p;l=1,2,…,q;Dkl为第k个方案中的第l个指标。

(2)建立标准化决策矩阵:

(3)对标准化决策矩阵加权,即将标准化矩阵S与2.2.3 节获得的优化权重w相乘,得到加权标准化决策矩阵R:

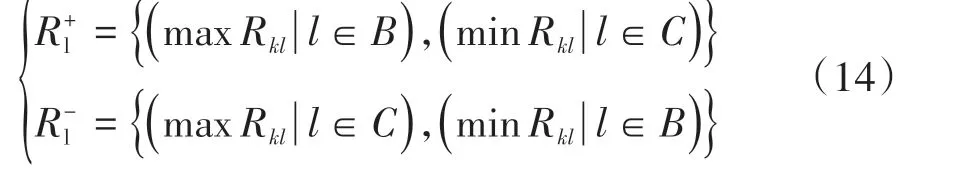

(4)适用于TOPSIS 的指标属性分为效益型指标B和成本型指标C,理想解R+和负理想解R-。

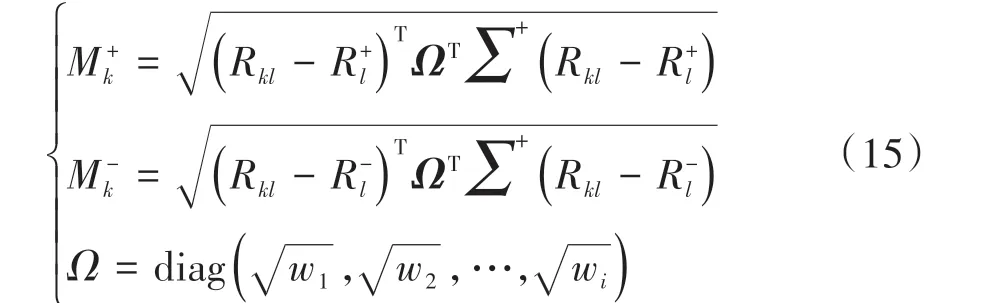

(5)计算各方案在行维空间内第i个方案与正、负理想解的加权广义马氏距离:

式中:M+k和M-k分别为备选方案到正、负理想解的加权广义马氏距离;Ω为加权矩阵;为指标间的协方差矩阵。

(6)计算方案与理想解相对贴近度Mk并排序,贴近度越大,方案越重要。

3 实车验证与结果分析

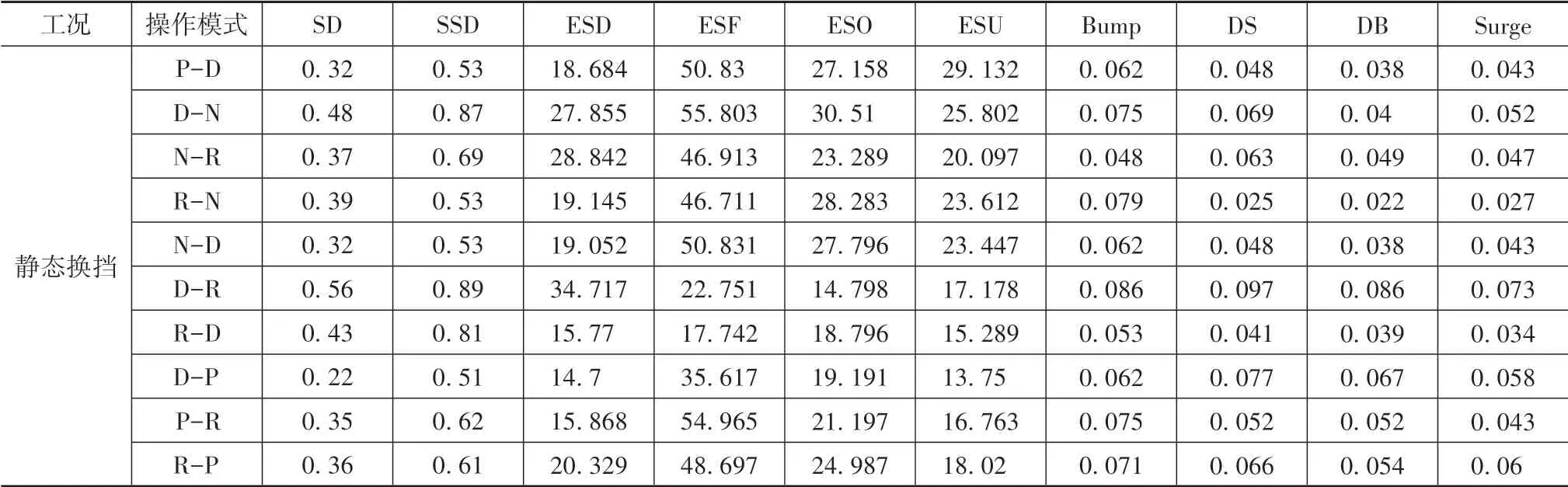

采用智能驾驶性客观评价工具I-DOET 对我国市场上15 种装载DCT 车型的静态换挡工况进行数据采集和处理分析。实车试验平台如图3 所示,它包括I-DOET、加速度传感器和计算机。为准确测试车辆动态响应,加速度传感器通过F 夹安装于驾驶员座椅导轨上,贴近车辆质心位置。I-DOET硬件系统有1 个CAN 总线接口和4 个AD/AC 端口,CAN 总线接口用于连接和读取汽车总线上的信号,如变速器挡位、发动机转速与转矩、油门踏板行程、车速和制动信号等;模拟量接口用于连接和接收加速度传感器信号。通过采用不同信号源并行采集控制的方法,保证多源信号同步获取。信号采样率、信号类型和数据采集与保存可以通过设计编写的数字采集软件来实现。相关的测试流程如下:关闭车窗和空调,发动机起动且保持怠速运转,车辆停止,松手制动,踩制动,正常手动切换挡位(在2 s内完成)。静态换挡工况中的挡位转换包括P-D,D-N,N-R,R-N,N-D,D-R,R-D,D-P,P-R,R-P。最后通过I-DOET 硬件设备获得变速器挡位、发动机转速、车辆纵向加速度和制动信号。在试验中,信号的采样频率设置为100 Hz。3 名评价人员对15 台车辆的静态换挡工况进行了数据采集和评分,获得了45 组有效数据。采用客观指标识别算法获得用于驾驶性评价的指标数据集。表1 列出用于验证模型准确性的一组指标数据,用于优选静态换挡工况的细分工况。

图3 实车试验平台

表1 静态换挡细分工况评价指标值

结合专家组意见和第2.2.1节的理论分析,表2中列出从子目标层到指标层的判断矩阵。

表2 子目标层判断矩阵

基于各评价指标的权重,可根据式(2)~式(5)获得最大特征根λmax为10.039,CI=0.0044,RI=1.49,CR=0.003<0.1,满足判断矩阵一致性的检验要求,即 各 指 标 的 权 重 为s=[0.0495,0.0495,0.025,0.025,0.025,0.025,0.15,0.248,0.25,0.15],运用式(7)和式(8)获得各指标的客观权重o=[0.0908,

0.0827,0.1141,0.1136,0.0784,0.0905,0.0652,0.1273,0.1355,0.1021],通过式(9)获得优化权重w=[0.0734,0.07,0.0584,0.0583,0.0484,0.052,0.1082,0.1944,0.2014,0.1354]。

使用式(14)计算正理想解和负理想解。正理想解为R+={0.033,0.029,0.028,0.023,0.019,0.023,0.043,0.097,0.107,0.023},负理想解为R-={0.013,0.017,0.012,0.007,0.009,0.011,0.024,0.025,0.027,0.063}。最后,使用式(15)计算理想解和负理想解之间的加权马氏距离,最后按式(16)算出贴近度Mk,并按其大小排序,如表3 所示。由表可见,D-R 工况的Mk值为0.718 2,是各工况中最大者,表明该工况最为重要。这一结果符合实际,显然是合理的,因为D-R换挡工况在移库和倒车时使用频繁,且变速器结构特征决定了D-R 切换容易引发冲击。

表3 细分工况综合排序

4 结论

搭建了一种动力总成客观驾驶性评价体系,并开发了相应的软硬件,该系统可自动完成数据采集、工况识别和特征提取等功能。提出了一种基于改进AHP-CV-TOPSIS的驾驶性综合决策模型,揭示了细分工况对驾驶性评价的重要程度。

(1)采用层次分析法(AHP)和变异系数法(CV)确定主客观权重,运用最小相对信息熵原理,获得AHP-CV 模型的最优权重,从而使工况优选模型更加稳定、准确,并提高了泛化能力,为动力总成驾驶性客观评价工况优选和提升主客观评价一致性的精度提供了一种新思路。

(2)采用加权马氏距离的改进逼近理想排序法计算的结果表明,D-R 工况是最重要的静态换挡细分工况。这一结果符合实际,说明构建的模型可有效优选静态换挡的细分工况,且具有较好的拓展性,适用于动力总成客观驾驶性评价的所有工况。

(3)今后工作应进一步利用专家知识库和优化的模糊规则,以使算法更易于解释,并应尝试更合适的可驾驶性评估工况优选方法。