典型发射车控制系统产品保障性设计流程分析

王志勇、刘海阳、刘佑民 /北京航天发射技术研究所

发射车控制系统(以下简称车控系统)主要由电气设备组成,相对于机械设备,其特点为非直观性,控制系统在出现故障后的问题定位往往具有一定的难度,一般需要获取产品出现故障时的信息,或者需要专门的测试设备采集必要的信息进行分析和判断。发射车用户一般会报备修理部门,专职进行装备维修,但维修人员又不具备对电液系统的复杂故障定位能力,同时缺少故障定位所需的测试设备,因此产品一旦出现问题,就需要设计人员前往现场进行处理。

目前,车控系统产品研制中存在的主要问题包括:在方案设计阶段同步开展的保障性设计工作较少,保障性设计定性分析多,实质性设计内容少,保障性设计未有效促进维修性、测试性设计,产品固有的保障性水平低。因此,在产品交付后,发现产品测试、维护、维修困难;产品出现故障后,用户难以自行定位处理,需要耗费大量人力进行售后服务。

一、典型发射车控制系统说明

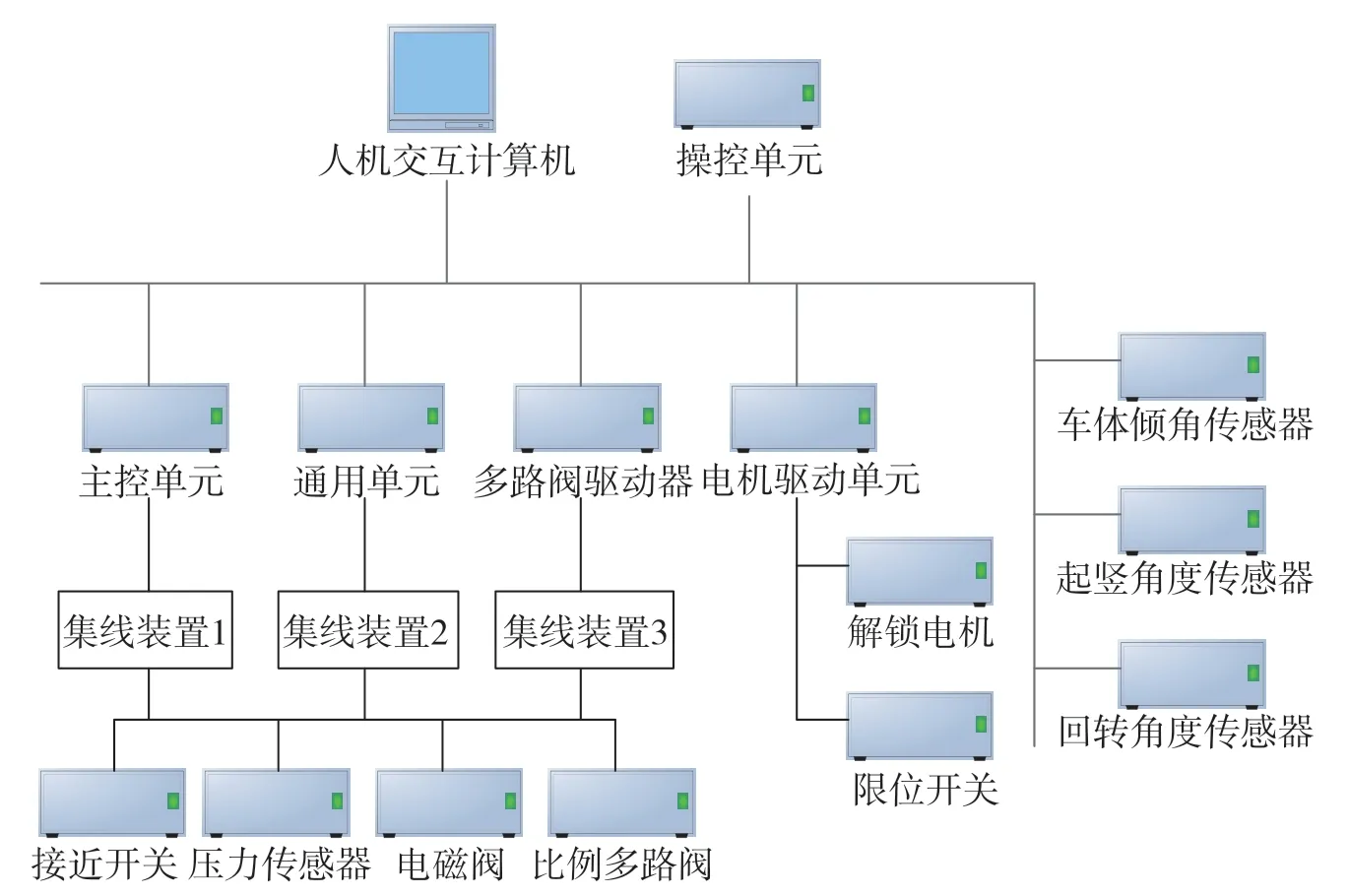

车控系统通过CAN 网络实现发射车展车、起竖(回转)、撤收、导弹解锁、导弹锁紧等工作。典型的车控系统由人机交互计算机、主控单元、通用单元、多路阀驱动器、电机控制单元、操控单元、集线装置、车控系统电缆网以及各类传感器和执行器件组成,如图1 所示。

除操控单元外,其他设备均用于自动流程控制,操控单元是进行紧急撤收时使用的设备。车控系统是基于CAN 总线的分布式控制,其核心为1 个主控节点(主控单元)和多个底层节点,主控单元实现与人机交互计算机(上位机)的命令交互,主要完成调平、起竖等流程控制,按流程要求将开阀、关阀指令发送至各个底层CAN 节点,各底层节点实现对执行机构的控制及传感器信号采集。

二、使用保障性分析

1.产品转运

车控系统除装车产品外,还包括技术中心库设备、备件、通用专用工具等小件产品,需要进行转运工程的保障性设计。

为了确保小件产品运输过程的安全可靠,应放置干燥剂,采取抽真空密封、运输减振等措施;为了便于运输、码放,应遵循总体制定的产品包装防护统一要求、包装箱制作统一要求;备件、工具等应遵循总体统一编号规则进行标识,便于用户识别、使用,将相关保障性设计需要落实到产品技术条件中。

2.产品贮存

车控系统涉及到贮存的产品包括装车设备及技术中心库的设备、备件、通用/ 专用工具等。对于不经常使用的备件、通用/ 专用工具等产品,可以直接采用产品转运的包装箱进行贮存;对于经常使用的技术中心库设备,需要设计结实耐用的产品包装箱,并且便于用户搬运及使用。车控系统产品贮存的一般温度要求是5 ℃~35 ℃,相对湿度是30%~75%,防雨防潮。产品在贮存期间应每隔3 个月通电一次,每次不少于30 分钟。为了应对长时间贮存,产品应进行防霉菌、盐雾设计。

图1 车控系统组成框图

3.日常训练

根据用户需求,日常训练分为实车操作和模拟训练2 种。

(1)实车操作

在实车操作中,车控系统需要的保障条件将在维修/ 维护保障设计中进行分析,特殊之处在于车控系统需要配置应急撤收设备,如手动操控单元可以作为装车设备,也可以作为技术中心库设备,实现在自动程序无法收车的情况下手动收车。手动操控单元作为装车设备时,需要与总体协调,将设备面板置于车体侧面便于用户操作和观察动作的位置。手动操控单元作为技术中心库设备时,使用中需要连接至发射车,应与总体协调,将连接点置于用户便于操作的位置。

(2)模拟训练

在模拟训练中,车控系统一般涉及发射流程的相关训练,需要配置弹体等效设备,在地面散态状态下可以正常执行发射流程。车控等效设备应采用市电供电,便于用户在散态状态下操作。

(3)作战使用

车控系统作战使用的相关保障性设计与实车操作一致。

三、维修保障性分析

产品维修是指产品在使用中出现问题或在维护检查中发现问题后,开展产品功能和性能恢复工作。车控系统维修保障性设计步骤如图2 所示。

1.故障模式及影响分析(FMEA)

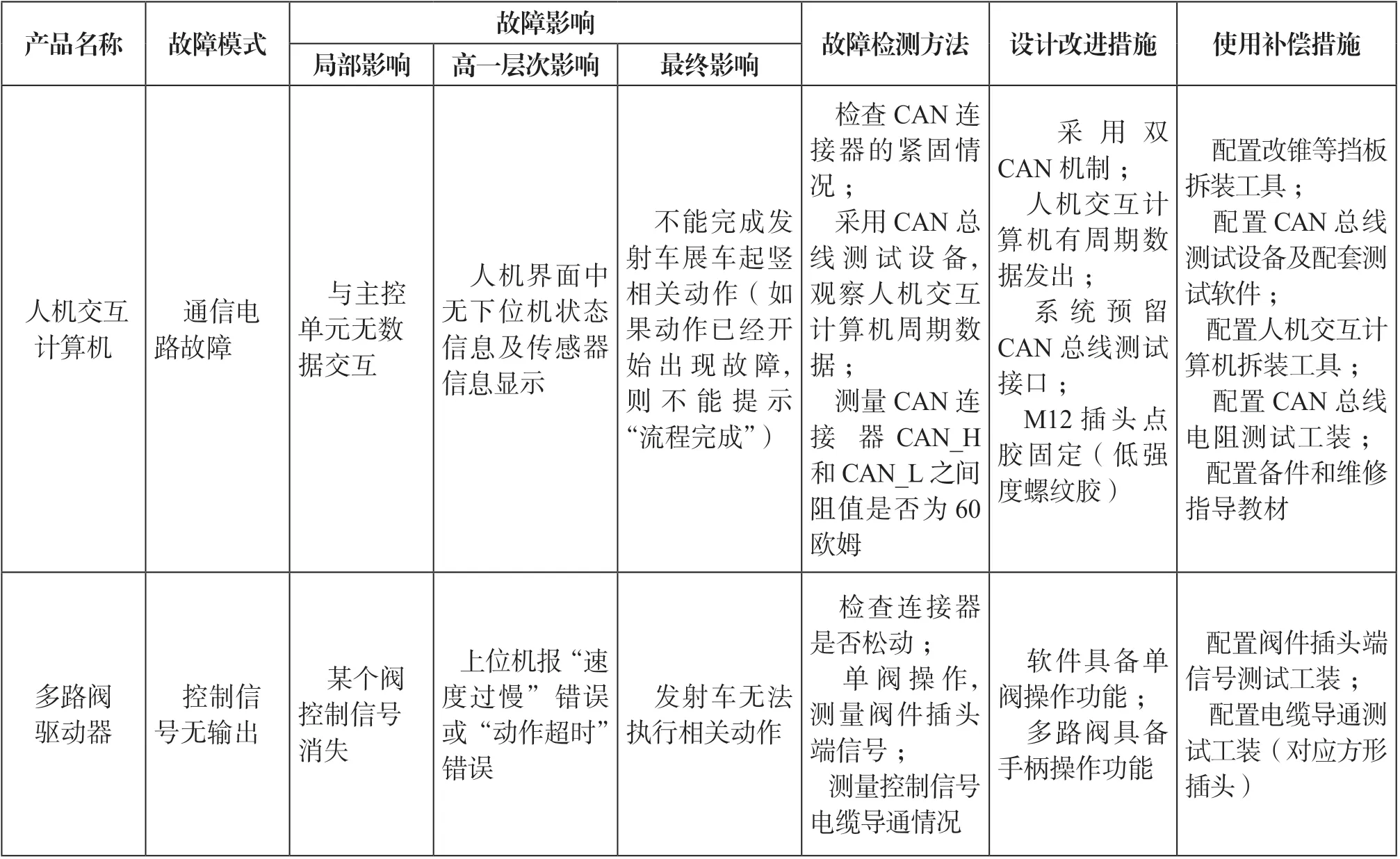

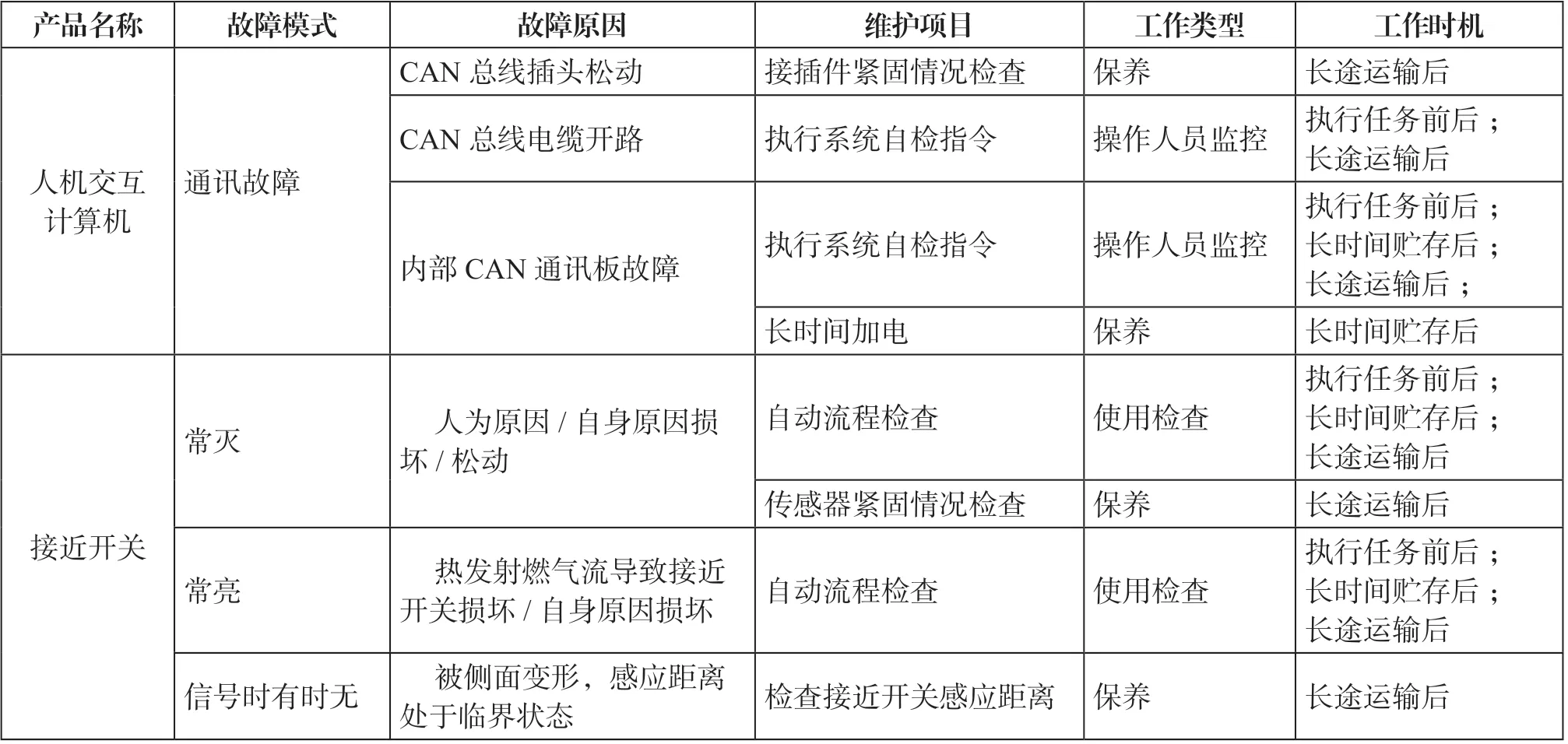

FMEA 是开展保障性分析的基础,典型车控系统FMEA 示例见表1。其中,故障测试方法为故障定位方法,目标是定位至系统最小可更换单元。通过FMEA分析,列出典型车控系统每一个产品可能的故障模式,并分析故障模式产生的原因。

图2 维修保障性设计步骤

表1 典型车控系统FMEA示例

通过FMEA 分析,得出设计改进措施和使用补偿措施,获取可靠性设计需求,可以有效降低故障模式发生的概率,降低故障的处理难度。产品维修方式由工业部门负责维修优化为用户自行维修,降低了产品保障难度和成本。

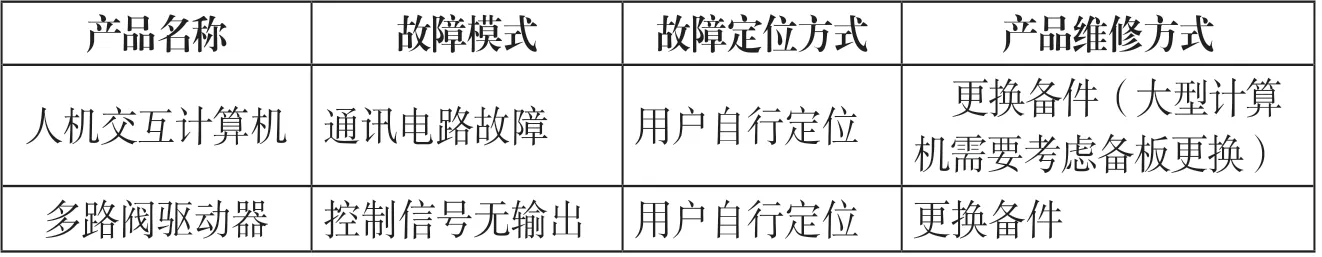

2.维修项目确定

通过FMEA 分析,得出典型车控系统产品可能涉及的维修项目,以及在施加设计改进措施和使用补偿措施后的维修方式,示例见表2。

表2 维修项目确定示例

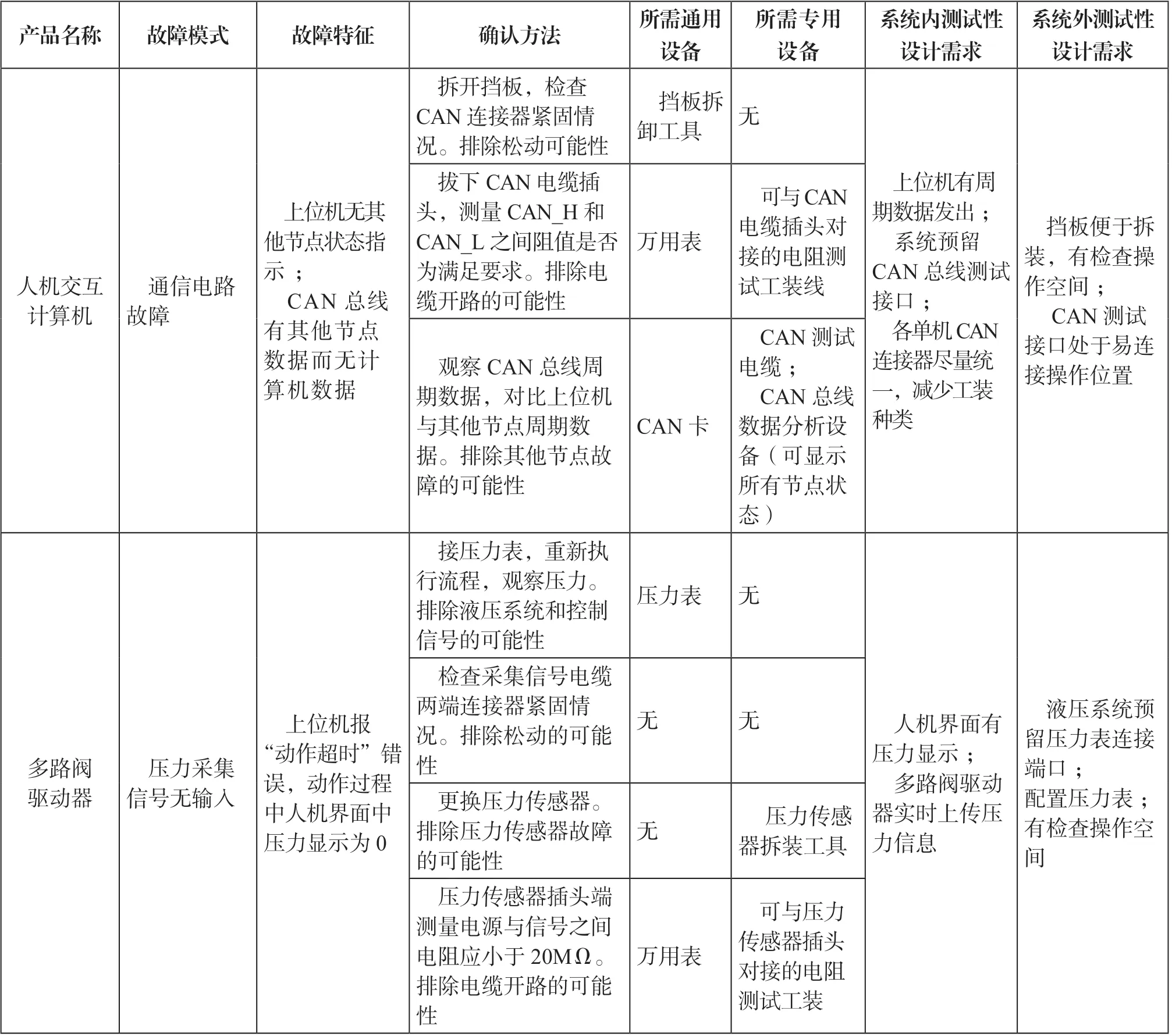

3.故障确认流程分析

通过分析故障确认流程,确定故障确认的保障条件,同时提出测试性设计需求。为了保证车控系统在出现故障时能够准确定位,需要分析FMEA 每一个故障模式的确认方法和手段,以及必要的通用测试设备和专用测试设备。故障模式确认方法、保障条件分析示例见表3。

表3 故障模式确认方法和保障条件分析示例

故障确认方法的原则是:可以快速更换的产品,如接近开关,直接更换确认;不可快速更换的产品,如编码器、控制单元等,通过测试和排除法确认故障。

4.故障修复流程分析

通过分析故障修复流程,确定故障修复的保障条件,同时提出维修性设计需求。以倾角传感器故障修复流程分析为例,倾角传感器一般放置于车体尾部或中部,外罩保护盖,用于测量车体水平度,作为车体调平控制的基准。倾角传感器换件流程分析见表4。

近年来,车控系统一般采用分布式控制方式取代集中式控制方式,系统组成由多小型化单机取代大机箱多印制板集成的方式,产品维修由单机直接更换取代开箱换板的方式,有效降低了产品维修难度。

四、维护保障性分析

产品维护,也称预防性维修,是指为了确保产品处于良好的工作状态所开展的产品性能检查、标校、损耗件定期更换等操作。维护保障性分析步骤如图3所示。

1.维护项目确定

维护工作分类一般包括:保养、操作人员监控、使用检查、功能检测、定时拆修、定时报废。通过故障模式及其原因分析来确定维护工作项目,确定其工作类型和工作时机,示例见表5。某些原因所产生的故障模式,只能通过维护工作提前发现,无法通过维护工作解决的,必须进行修复性维修。

表4 倾角传感器换件流程分析

图3 维护保障性分析步骤

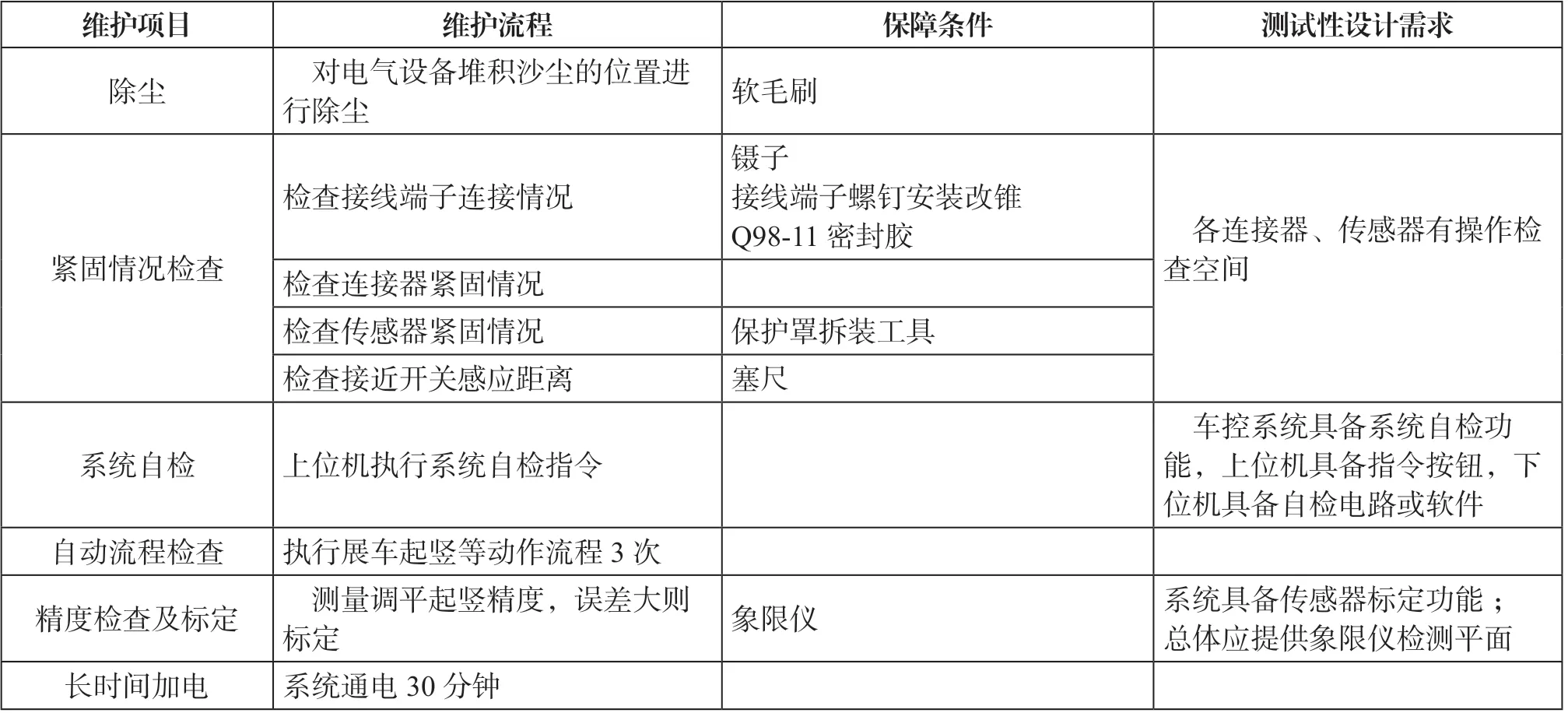

2.维护流程分析

通过维护流程分析,确定维护的保障条件,同时提出测试性设计需求。车控系统以电气产品为主,维护相对简单,其流程分析示例见表6。

表5 维护项目确定示例

表6 维护流程分析示例

五、保障性设计输出

保障性设计输出包括保障设备配套、专用设备的设计要求、保障设备使用维护手册和产品使用维护手册,其中保障设备包括备件、专用测试设备和工具、通用测试设备和工具、耗材等,同时形成系统可靠性、测试性、维修性设计需求。

发射车控制系统保障性设计与可靠性、测试性、维修性密切相关,需要在产品方案阶段综合考虑。在产品生产交付后,前期保障性设计工作的缺失,会给后续售后服务工作带来很大的难度,产品的固有保障性难以得到提升,因此需在产品研制过程中尽早启动保障性设计的相关工作。▲