油葵联合收获机割台搅龙与链耙输送器关键部件设计

李 帅,宗望远,2*,马丽娜,2,黄小毛,2

油葵联合收获机割台搅龙与链耙输送器关键部件设计

李 帅1,宗望远1,2*,马丽娜1,2,黄小毛1,2

(1. 华中农业大学工学院,武汉 430070;2.农业农村部长江中下游农业装备重点实验室,武汉 430070)

针对现有联合收获机割台搅龙向链耙输送器输送油葵时产生的回带和堵塞问题,对搅龙和链耙输送器关键部件进行优化,设计加工试验台架并进行了试验研究。单因素试验确定搅龙转速最优水平为170 r·min-1、搅龙拨板倾角最优水平为12 °,输送槽倾角和搅龙底板倾角最优水平为25°,刮板高度最优水平为50 mm,输送间隙最优水平为25 mm。根据单因素试验结果搅龙转速、搅龙拨板倾角和输送槽倾角对输送效果影响较大,正交试验表明,影响输送效果的主次因素为输送槽倾角、搅龙转速、搅龙拨板倾角,最优参数组合为搅龙底板倾角和输送槽倾角均为25°,搅龙转速170 r·min-1,搅龙拨板倾角12°;该条件下输送率为100%,籽粒脱落率不足0.6%,输送过程稳定可靠,不存在堵塞问题,完全满足油葵联合收获机的作业要求。

农业机械;油葵;联合收获;输送装置;搅龙;链耙输送器

物料的顺畅流动是保证作物联合收获过程稳定进行的关键要素之一[1-3]。茎穗类作物被割断后分离部分铺放到割台内,被割台搅龙导拢集中后经伸缩拨指或拨板作用喂入到中间输送装置,再进入后续装置进行脱粒分离。伸缩拨齿或拨板保证物料从割台抛出,中间输送装置将割台搅龙抛出的作物均匀连续地输送至脱粒分离装置,现有联合收获机中间输送装置大都采用链耙式输送装置[4-7]。

针对大喂入量收割机及收获一些具有特殊植株特性的非稻麦作物的需要,为提高输送性能,一些学者对联合收获机上的输送装置进行了相关研究和结构创新[8-14]。徐立章等设计的4LYB1-2.0型油菜联合收获机采用伸缩式割台与链耙式输送装置,可满足油菜、小麦、水稻等多种作物的收获要求[15];廖庆喜等研制的4LYZ-1.8型和4LYZ-2.0油菜联合收获机分别使用强制喂入轮和切抛式喂入机构代替了链耙式输送装置,同时在伸缩拨齿的配合下实现了油菜从割台至脱粒装置的均匀连续输送[16-17]。

针对油葵收获,课题组在星光4LZ-5.0S稻麦联合收获机基础上,通过改制割台和脱粒滚筒等进行油葵联合收获试验。油葵联合收获时,割台收割的是带有一段茎秆及葵盘的植株,茎杆较粗且葵盘硕大,和稻麦等作物收获差别较大,现有稻麦割台搅龙&链耙式输送装置的结构形式及参数并不能较好地完成收割油葵的物料输送[18-22]。2018年9月,课题组在新疆吉木萨尔县的田间试验发现,割后油葵在割台出口处出现较为严重的堵塞和回带现象。

本研究以现有的割台搅龙&链耙输送形式为基础[23-26],针对输送环节存在的回带、堵塞等问题,运用理论分析和台架试验相结合的方法,对搅龙和链耙输送器的关键结构进行改进优化,确定了输送装置关键部件的结构参数和运动参数,以期为油葵联合收获机割台搅龙和链耙输送器设计提供参考。

1 输送装置总体结构与工作原理

1.1 总体结构

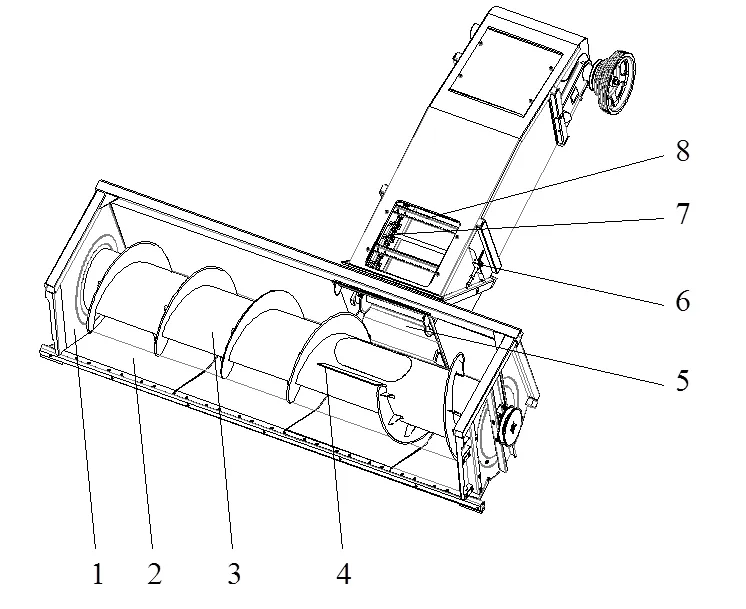

油葵联合收获机割台搅龙和链耙输送装置主要由搅龙输送装置、链耙输送装置和传动系统组成,包括搅龙壁板1、搅龙底板2、搅龙3、搅龙拨板4、输送槽5、张紧装置6、输送链条7和刮板8等关键部件,如图1所示。

1.搅龙壁板;2.搅龙底板;3. 搅龙;4.搅龙拨板;5.输送槽;6.张紧装置;7.输送链条;8.刮板。

Figure 1 Structural diagram of auger & chain harrow conveyor

1.2 工作原理

油葵被切断后经拨禾轮拨入割台搅龙,在搅龙螺旋叶片作用下,被横向输送至搅龙拨板,经搅龙拨板抛出并被刮板抓取后进入链耙输送器,随后在链耙输送器作用下持续向后输送进入脱粒分离装置,完成割后油葵的输送过程。

2 关键部件设计

2.1 搅龙与链耙输送器过渡区域分析

2.1.1 搅龙拨板倾角 油葵割后物为带有一段茎秆的葵盘,伸缩拨齿和固定拨齿的外形为细长圆柱体,不适合于葵盘的输送,易导致葵盘在过渡区的滞留、缠绕或回带,因而将原有适用于稻麦收获的伸缩拨指结构改为带倾角的拨板。葵盘以多种姿态被拨板抛送到链耙输送器,极限情况下,在拨板抛出葵盘的瞬间,拨板顶端距搅龙底板平面部分的垂直距离应小于最小葵盘厚度,以保证拨板可以将所有葵盘抛出。

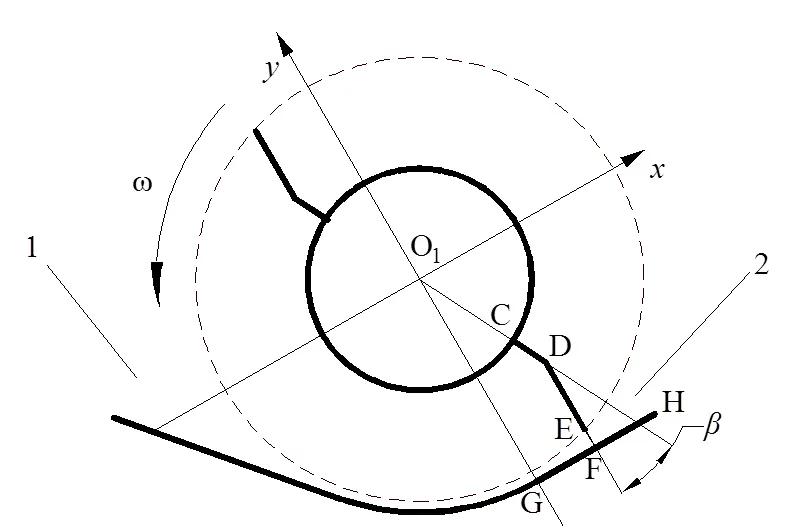

搅龙拨板将葵盘抛出的临界位置如图2所示。图中O1为搅龙轴心,GH为搅龙底板平面部分, CDE为搅龙拨板,E为搅龙拨板顶端,假设葵盘在拨板DE与底板GH垂直时开始被拨出,EF为拨板顶端距搅龙底板平面部分的垂直距离。图中搅龙轴半径O1C为100 mm,搅龙最大半径O1E为200 mm,搅龙拨板安装座CD高度为35 mm。

1.油葵物料喂入口;2.油葵物料拨出口。

Figure 2 Schematic analysis of the inclination of the dial

以图2中所示方式建立直角坐标系。拨板CDE顶点E的x轴坐标为

E=(0+1)sin(1)

式(1)中,0为搅龙轴半径,为100 mm;1为搅龙拨板安装座CD高度,为35 mm;为搅龙拨板倾角,单位°。

由(1)式结合搅龙拨板顶点的运动轨迹方程2+2=2002可以得出点E的y轴坐标为

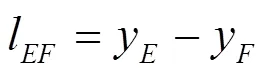

从而拨板顶点E到搅龙底板平面部分的距离为

式(3)中,F为F点的轴坐标,实际意义为搅龙半径加搅龙输送间隙,F=–210。

为了保证在任何情况下,在此临界状态的拨板都能将葵盘拨向链耙输送装置,则EF段的距离应小于葵盘最小厚度15 mm,即

求解上式可得19.22°,即搅龙拨板倾角应小于19.22°。后续性能试验中,取搅龙拨板倾角的试验水平为0°、4°、8°、12°和16°。

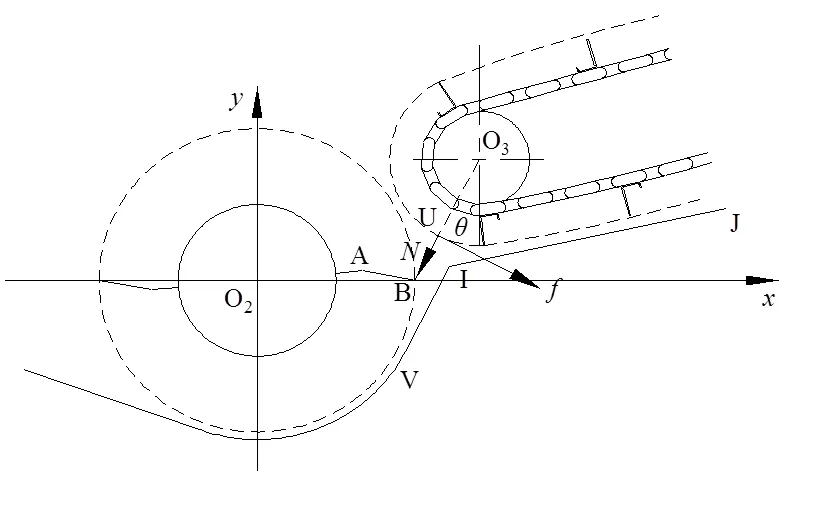

2.1.2 链耙输送器从动轴安装位置 稻麦联合收获机的链耙输送器从动轴与割台搅龙相对安装位置如图3所示,以O2为坐标原点建立直角坐标系。

图3 链耙输送器从动轮安装位置

Figure 3 Chain harrow conveyor driven wheel installation position

图3中,O2为割台搅龙中心点,O3为链耙输送器从动轮中心点;AB为搅龙拨板,VI为搅龙底板平面部分,IJ为链耙输送器输送槽底板。U为BO3与链耙输送器刮板顶端轨迹的交点。

假设刮板在U点抓取油葵,且抓取油葵的过程中,油葵没有推力,仅靠刮板的摩擦力产生喂入移动[17],为了使油葵被刮板抓取后可以产生喂入移动,则须满足

式(5)中,为刮板对油葵的法向推力,N;为O3U与竖直方向的夹角;为油葵与刮板之间的摩擦角,试验测得26.34°。

取的最大值26.34°计算O3点的坐标,则O3点的坐标应满足以下条件

式(6)中,O3、O3分别为点O3的轴、轴坐标;B、B分别为点B的轴、轴坐标;2为拨板顶端的轨迹半径,2=200 mm;3为刮板顶端轨迹中圆弧段轨迹的半径,取最大值,3=141.5 mm;为拨板顶端的轨迹与刮板顶端轨迹中圆弧段轨迹之间的最小距离,为了保证输送效果,搅龙与链耙输送器之间越紧凑越好,=10 mm。

计算式(6)可得点O3的坐标为(294.8,191.5),该点为链耙输送器从动轮的极限安装位置。

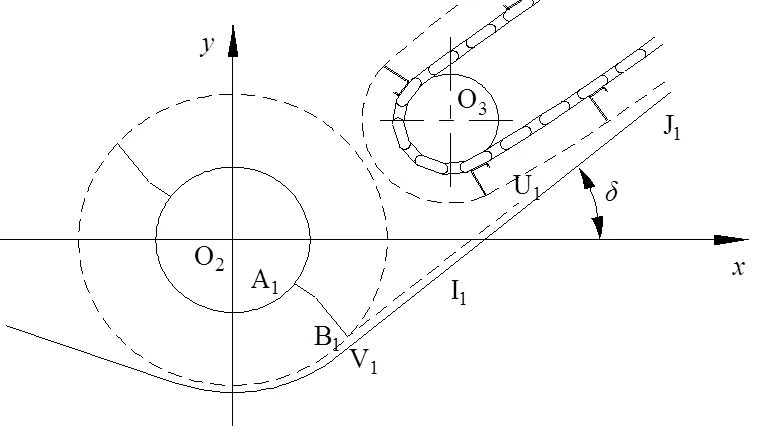

2.1.3 输送槽倾角 在图3所示结构中,葵盘被拨板拨出后可能与刮板发生剧烈碰撞,导致葵盘破碎和籽粒脱落,如果葵盘可被直接抛送进入链耙输送器刮板与输送槽底板之间,则可降低葵盘与刮板发生剧烈碰撞的可能性,减少葵盘破碎和籽粒脱落。因此对链耙输送器和割台搅龙的相对安装位置进行调整,使二者连接处实现平滑过渡,如图4所示,图中搅龙底板平面部分V1I1和链耙输送器输送槽底板I1J1在同一平面上。

图4 搅龙与链耙输送器平滑过渡示意图

Figure 4 Smooth transition of auger and chain harrow conveyor

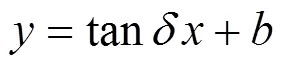

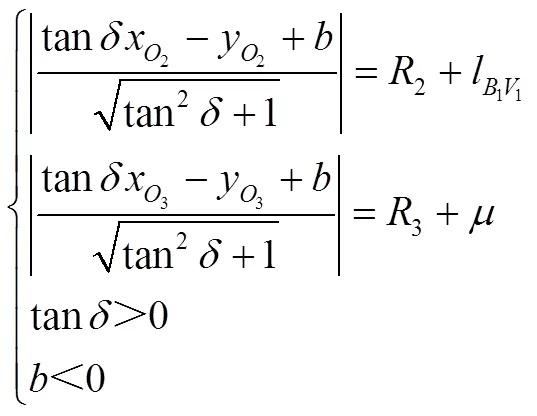

为了计算此时输送槽的极限倾角,假设链耙输送器从动轴的安装位置与图3中相同,则V1I1J1段的直线方程可表示为

式(7)中,为链耙输送器输送槽底板所在直线I1J1与轴的夹角,°;为链耙输送器输送槽底板所在直线I1J1与轴交点的纵坐标。

同时V1I1J1段的直线方程应满足以下条件

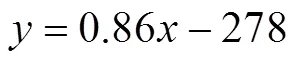

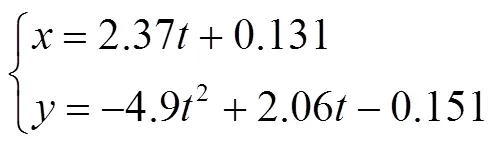

物料被搅龙拨板抛出的初始点为B1,假设葵盘为质点,则葵盘被抛出后将沿抛出点的切线方向作抛物运动,经计算当搅龙转速为150 r·min-1时,葵盘质点的运动轨迹方程为

理想条件下,在物料0.07 s的时间内就可以被抛送到链耙输送器从动轴下方,可以保证物料顺利被刮板抓取。此时物料的抛出轨迹可近似为一条线段,且该线段的倾斜角约为39.72 °,与输送槽倾角基本吻合,由此可知割台搅龙与链耙输送器之间的平滑过渡是有利于物料输送的。

因此设计搅龙底板倾角和输送槽倾角的试验水平均为20°、25°、30°、35°和40°。

2.2 链耙输送器

链耙输送器的核心部件为刮板链和输送槽,其中刮板高度、刮板间距和输送速度对链耙输送装置的输送性能影响最大,且刮板高度、刮板间距的设计受到油葵茎秆弯曲弧度、葵盘厚度和葵盘直径的影响。

2.2.1 刮板高度 在谷物联合收获机中刮板的高度一般为30~40 mm,板厚3~4 mm。油葵植株只有一枝主茎秆,茎秆顶部有一饼状葵盘,且顶部茎秆具有一定的弯曲弧度,在输送过程中刮板高度过低则其极易勾到油葵茎秆弯曲处造成回带;为了避免造成刮板回带,则刮板高度应大于葵盘质心最大高度且小于葵盘最大厚度。测得葵盘最大厚度为50 mm,假设葵盘质心高度为葵盘高度的二分之一,则刮板高度范围应为25~50 mm,因此设计刮板高度的试验水平为30、35、40、45和50 mm。

2.2.2 刮板间距 刮板间距为

式(10)中,0为两相邻刮板间链节数量,个;为链条节距,为38.1 mm;

为了减少葵盘与输送槽底板的摩擦力,从而达到减少籽粒脱落的目的,应尽量避免葵盘被刮板与输送槽底板挤压,所以应使刮板间距大于葵盘最大直径,使得葵盘尽量被刮板以推送的方式完成输送。

即

式(11)中,max为葵盘最大直径,为200 mm;

求解上式得出0>5.25,所以取0=6,则刮板间距为1=228.6 mm。

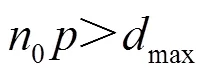

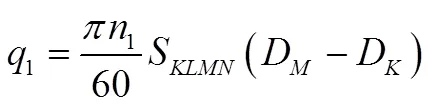

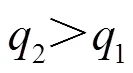

2.2.3 输送速度 链耙输送器输送速度应与割台搅龙输送速度相适应,即单位时间内链耙的输送量应大于搅龙拨板的抛出量。假设在输送过程中油葵物料在割台搅龙和链耙输送器中的填充密度相同,则输送性能和抛出性能可用单位时间内通过的体积流量表示。

在搅龙拨板将油葵抛出的过程中,油葵在搅龙底板和搅龙组成的扇形空间区域内运动,图5所示为搅龙输送装置截面图,图中KL为搅龙拨板长度,KM为扇形空间区域高度。

1.搅龙底板;2.搅龙拨板; 3.搅龙。

Figure 5 Cross section of auger

1.输送槽底板;2.刮板;3.输送链条;4.输送槽侧板;5.输送槽盖板。

Figure 6 Section view of conveying trough

则搅龙拨板单位时间内抛出的油葵物料体积流量计算公式为

式(12)中,KLMN为截面KLNM的面积,由搅龙、拨板和输送槽底板的结构参数确定,m2;D为K点所在圆直径,D=0.2 m;D为M点所在圆直径,M=0.42 m。

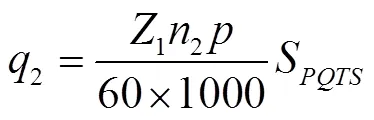

在链耙输送器输送油葵的过程中,刮板抓取油葵物料后,油葵物料在刮板与输送槽底板和侧板组成的矩形空间区域内运动,如图6所示,图中PQ为输送槽宽度,PS为矩形空间区域高度。

由于刮板抓取物料的速度略大于刮板链的平均输送速度,因此使用刮板链的平均速度计算链耙输送器的输送量,计算公式为

式(13)中,PQTS为截面PQTS的面积,由输送槽及刮板的结构参数确定,m2;1为主动链轮齿数,为14;2为链耙输送器主动轴转速,r·min-1。

为了避免因油葵物料在搅龙输送装置与链耙输送装置过渡处产生滞留而导致堵塞,单位时间内链耙输送器体积流量应大于搅龙拨板体积流量即

3 试验与分析

依据上述分析,设计了“油葵联合收获机割台搅龙&链耙输送器”试验台架,如图7所示。试验台架主要技术参数范围如表1所示。

表1 试验台主要参数范围

1.搅龙底板;2.搅龙壁板;3.搅龙;4.搅龙拨板;5.输送链条;6.刮板;7.张紧装置;8.输送槽。

Figure 7 Schematic diagram of test bench structure

3.1 试验材料和试验指标

2019年7月29日至8月4日在湖北黄石太子镇进行台架试验,图8为试验现场。

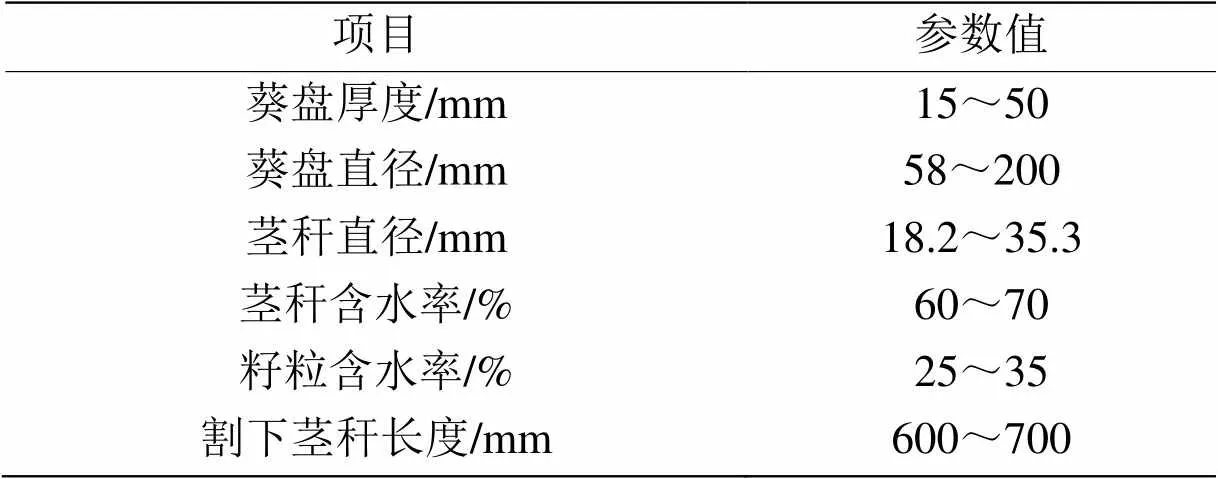

试验材料为矮大头“DW667号”,油葵植株主要物理参数范围如表2所示。

图8 试验台架实物图

Figure 8 Test bench physical map

表2 油葵植株参数范围

为了考察本装置的输送效果,取输送率和籽粒脱落率为试验指标。

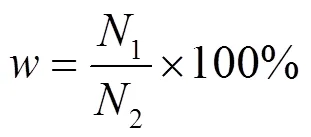

其中输送率为

式(15)中,1为每组试验成功输送的油葵数量,株;2为每组试验喂入的油葵总量,株。

籽粒脱落率为

式(16)中,1为每组试验中脱落的籽粒重量,g;2为每组试验成功输送的籽粒重量,g。

每次试验选取24株割下油葵植株并排列为4行喂入,喂入速度约为1 m·s-1,每次试验重复3次。同时本试验规定:将试验过程中从搅龙前方喂入、并从链耙输送器抛出的油葵物料记为成功输送的油葵物料。

3.2 单因素试验

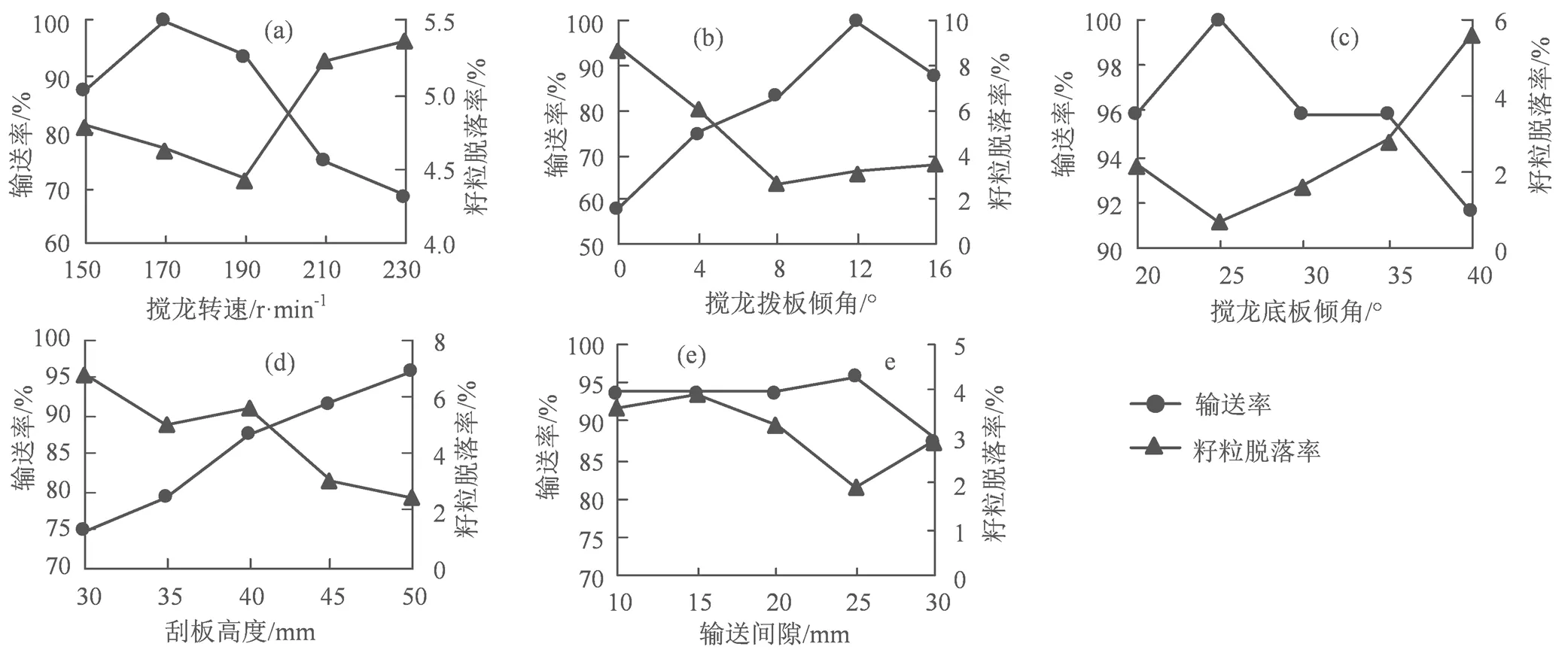

3.2.1 试验方案与结果 对搅龙转速、搅龙拨板倾角、搅龙底板倾角、刮板高度和输送间隙5个因素进行了单因素试验,试验结果如图9所示。

图9 各因素对输送质量的影响

Figure 9 The influence of various factors on the quality of transportation

3.2.2 试验结果分析 图9(a)中,输送率随搅龙转速的增加先增加后减小,这是因为搅龙转速较低时搅龙拨板的线速度较低,油葵被搅龙拨板拨出后位移不足,不能被刮板抓取,造成输送率降低;当搅龙转速过高时,油葵被喂入割台搅龙时被螺旋叶片弹飞的概率增加,致使输送率降低。籽粒脱落率随转速的升高先缓慢降低后逐渐升高,这是因为转速较低时,输送率较低,计算籽粒脱落率时成功输送的籽粒重量相对减小,故籽粒脱落率相对升高;当转速过高时,搅龙对物料的击打作用和机具的振动作用增强,导致籽粒脱落率升高。综合来看,搅龙转速为170 r·min-1时输送效果最好。

图9(b)中,输送率随拨板倾角的增加先增加后减小,这是因为当拨板倾角较低时,拨板对油葵的挤压作用较弱,葵盘易被拨板勾到而导致拨板回带,同时油葵抛出点与输送槽的距离较大使油葵不易被刮板抓取,导致输送率降低;当拨板倾角过大时,拨板对物料的挤压作用过强,抛出作用减弱,导致输送率降低。籽粒脱落率随拨板倾角的增加先降低后趋于稳定,这是因为拨板倾角过低时,拨板对油葵的击打作用较强,导致籽粒脱落率升高。拨板倾角为12°时输送效果最好。

在输送槽倾角为25°的条件下进行搅龙底板倾角的单因素试验。由图9(c)可知,输送率随搅龙底板倾角的增加先增大后减小,籽粒脱落率先减小后增大。这是因为搅龙底板倾角过低或过高时,搅龙输送装置与输送槽的过渡处所夹锐角过大,油葵被搅龙拨板抛出后被刮板抓取的难度较大,导致回带增加,输送率降低;同时油葵被拨板抛出后受到刮板的击打作用较强,所以籽粒脱落率增加。在该试验中,当输送率和籽粒脱落率均达到最优时,搅龙底板倾角与输送槽倾角相同,可以得出,搅龙底板倾角越接近输送槽倾角,割台与输送槽之间的连接处越平缓,油葵输送率越高,籽粒脱落率越低,这与理论分析结果一致。

图9(d)中,随着刮板高度的增加,输送率呈上升趋势而籽粒脱落率呈下降趋势,这是因为随着刮板高度的增加,刮板卡入油葵茎秆弯曲处的可能性降低,回带减少,葵盘受到的打击作用减弱,所以输送率升高、籽粒脱落率降低。因素水平范围内,刮板高度为50 mm时输送效果最好。

表3 试验因素与水平

图9(e)中,随着输送间隙的增加,输送率整体上趋于稳定,籽粒脱落率先降低后增加。这是因为输送间隙较小时,刮板对油葵的挤压作用较强,油葵与输送槽底板之间的摩擦作用较大,导致籽粒脱落增加;当输送间隙过大时,油葵不能被一个刮板及时刮送出去,需要经过多个刮板的推送才能完成输送过程,在此过程中刮板对油葵的击打作用增强,致使籽粒脱落增加。综合来看,输送间隙为25 mm时输送效果最好。

3.3 正交试验

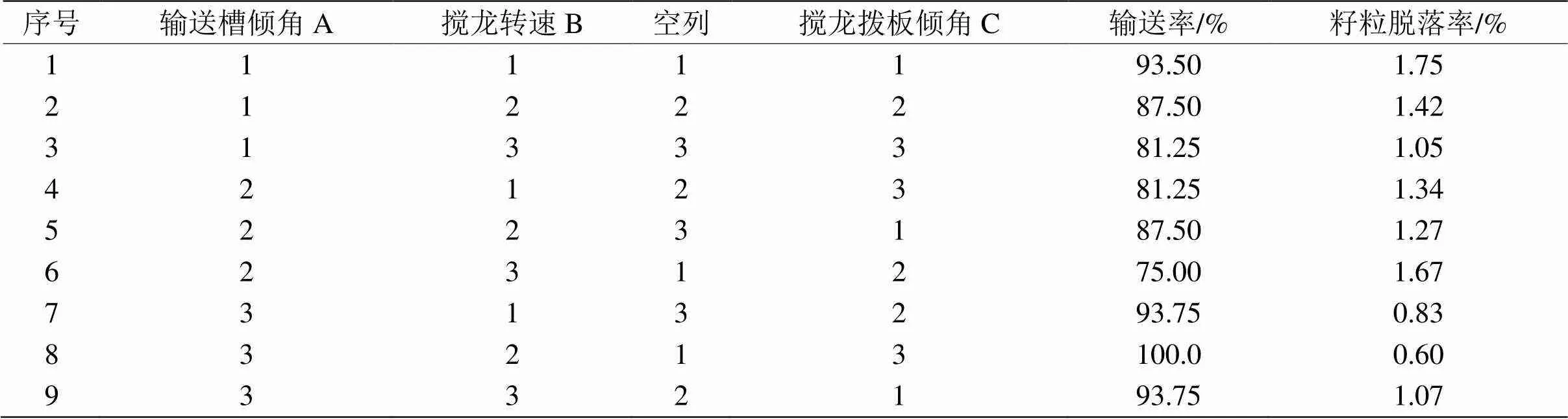

3.3.1 试验方案与结果 单因素试验发现,搅龙底板倾角和输送槽倾角之间具有交互作用,且当2个角度相同时具有较好的输送效果,因而正交试验中将相同倾角的搅龙底板和输送槽合并,记为输送槽倾角。根据单因素试验结果选择对搅龙输送装置与链耙输送装置过渡处输送效果影响较大的搅龙转速、搅龙拨板倾角和输送槽倾角进行3因素3水平正交试验设计与分析,其因素与水平表如表3所示。试验结果如表4所示,其中A、B、C为因素水平值。

表4 试验方案与结果

表5 方差分析

注:*表示影响显著,**表示影响极显著。

图10 输送效果趋势图

Figure 10 Trend graph of transport effect

3.3.2 试验结果分析 方差分析表如表5所示,从方差分析表可知,输送槽倾角对输送率影响极显著,搅龙转速对输送率影响显著,对输送率影响因素的主次关系为A、B、C,最优参数组合为A3B2C1;输送槽倾角对籽粒脱落率影响显著,对籽粒脱落率影响因素的主次关系为A、C、B,最优参数组合为A3B2C3。

方差分析所得出的输送率和籽粒脱落率的最优方案有所不同,因此综合各试验因素对输送质量的影响,按照输送率越高越好、籽粒脱落率越低越好和输送率为第一指标的原则,对各个因素进行综合平衡:从输送效果趋势图(图10)可知,对于因素A,两个指标都是在A3水平输送效果最好;对于因素B,两个指标都是在B2水平输送效果最好;对于C因素,在C1水平时输送率最高,在C3水平时籽粒脱落率最低,但输送率为第一试验指标,且C1与C3水平下籽粒脱落率差别不大,故C因素应取C1水平。优方案为A3B2C1,即:搅龙底板倾角25°、输送槽倾角25°、搅龙转速170 r·min-1、搅龙拨板倾角12°。

4 结论

针对现有联合收获机搅龙&链耙式输送装置输送割后油葵时存在的回带、堵塞等问题,对搅龙、拨板以及刮板等关键部件进行了优化设计,解决了中间输送装置输送油葵过程中的堵塞和回带问题,保证了油葵输送的顺利进行。

设计了油葵联合收获机搅龙&链耙式输送装置的试验台架,研究了该装置的主要结构与工作参数对油葵输送效果的影响规律,建立了相关设计理论,为油葵联合收获机搅龙&链耙式输送装置的设计提供了理论支持。

单因素试验结果表明输送间隙最优值为25 mm、刮板高度最优值为50 mm;正交试验确定影响搅龙与链耙输送装置过渡处输送效果的因素主次顺序为搅龙底板倾角和输送槽倾角、搅龙转速和搅龙拨板倾角,确定A3B2C1为最优参数组合,即搅龙底板倾角25°、输送槽倾角25°、搅龙转速170 r·min-1、搅龙拨板倾角12°,该条件下油葵输送效果最好,输送率为100%,籽粒脱落率不足0.6%,输送过程稳定可靠,不存在堵塞问题,完全满足油葵联合收获机的作业要求。

[1] 梁苏宁, 金诚谦, 张奋飞, 等. 4LZG-3.0型谷子联合收获机的设计与试验[J]. 农业工程学报, 2015, 31(12): 31-38.

[2] 陈旭, 吴崇友, 张敏. 我国油菜联合收割机发展现状及趋势分析[J]. 中国农机化学报, 2018, 39(10):32-35.

[3] 侯冲, 董云雷, 刘春鸽, 等. 我国玉米收获机行业现状及质量分析[J]. 农业工程, 2019, 9(6):20-25.

[4] 黄铭森, 袁建宁, 王云霞, 等. 全喂入式联合收割机输送槽反转机构设计[J]. 南京工程学院学报(自然科学版), 2014, 12(3):25-28.

[5] 陆祥辉, 王昕, 张文杰, 等. 4U-1400马铃薯联合收获机分离输送装置的参数分析与试验[J]. 中国农业大学学报, 2015, 20(6):269-276.

[6] 彭正昶, 陆祥辉, 牛旭东, 等. 4U-1400型薯类联合收获机刮板输送装置的设计[J]. 中国农机化学报, 2017, 38(2): 7-11.

[7] 吕金庆, 孙贺, 兑瀚, 等. 粘重土壤下马铃薯挖掘机分离输送装置改进设计与试验[J]. 农业机械学报, 2017, 48(11): 151-160.

[8] 魏纯才, 李耀明, 徐立章, 等. 大喂入量水稻联合收获机脱粒清选装置的设计与试验[J]. 农机化研究, 2018,40(8):70-74.

[9] 李耀明, 陈洋, 徐立章, 等. 斜置切纵流联合收获机脱粒分离装置结构参数优化[J]. 农业机械学报, 2016, 47(9): 56-61.

[10] 陈志, 郝付平, 王锋德, 等. 中国玉米收获技术与装备发展研究[J]. 农业机械学报, 2012, 43(12):44-50.

[11] 韩文平, 王延耀, 周家鹏, 等. 玉米联合收获机输送槽的设计与分析[J]. 农机化研究, 2016, 38(5):127-131.

[12] 张银平, 刁培松, 杜瑞成, 等. 穗茎兼收型玉米收获机茎秆切碎与输送装置设计与试验[J]. 农业机械学报, 2016, 47(增1): 208-214.

[13] 王法昌. 玉米收获机定向输送装置的试验研究[D]. 洛阳:河南科技大学, 2009.

[14] 张宗玲, 韩增德, 刘立晶, 等. 玉米穗茎兼收割台夹持输送装置参数优化[J]. 农业机械学报, 2018, 49(3): 115-121.

[15] 徐立章, 李耀明, 马朝兴, 等. 4LYBl-2.0型油菜联合收获机主要部件的设计[J]. 农业机械学报, 2008, 39(8):54-57.

[16] 廖庆喜, 徐阳, 袁佳诚, 等. 油菜联合收获机切抛组合式纵轴流脱离装置设计与试验[J]. 农业机械学报, 2019,50(7): 140-150.

[17] 李海同, 万星宇, 王华, 等. 油菜联合收获机集成式纵轴流脱离装置设计与试验[J]. 农业机械学报, 2017,48(5):113-121.

[18] 杨春安, 肖才升, 朱春生, 等. 湖南油葵生产现状及其发展设想[J]. 安徽农业科学, 2017,45(14):251-252.

[19] 周艳生, 张静, 朱豪杰, 等. 我国葵花收获机研究现状及发展前景[J]. 农业工程, 2015, 5(2):23-26.

[20] 宗望远, 刘羊, 黄小毛, 等. 向日葵机械化收获研究现状及发展对策[J]. 江西农业大学学报, 2017,39(3): 600-606.

[21] 郑永东, 岑海堂, 张天放, 等. 向日葵收割装置的设计与仿真研究[J]. 中国农机化学报, 2017, 38(12): 1-3.

[22] 韩长杰, 刘希光, 袁盼盼, 等. 油葵收获机械研究现状及发展建议[J]. 农业工程, 2017, 7(2): 1-4.

[23] 刘师多, 牛康, 师清翔, 等. 玉米果穗螺旋摩擦输送装置的输送性能试验[J]. 农业工程学报, 2013, 29(12): 9-16.

[24] 乌兰图雅, 王春光, 祁少华, 等. 揉碎玉米秸秆螺旋输送理论模型分析与试验[J]. 农业工程学报, 2016, 32(22):18-26.

[25] 乌兰图雅, 王春光, 祁少华, 等. 揉碎玉米秸秆螺旋输送性能试验分析[J]. 农业工程学报, 2015, 31(21):51-59.

[26] 李海同, 万星宇, 徐阳, 等. 油菜收获机割台螺旋输送器间隙自适应调节机构研究[J]. 农业机械学报, 2017, 48(11):120-127.

Design on key components of the header auger and chain harrow conveyor of oil sunflower combine harvester

LI Shuai1, ZONG Wangyuan1,2, MA Lina1,2, HUANG Xiaomao1,2

(1. College of Engineering, Huazhong Agricultural University, Wuhan 430070;2. Key Laboratory of Agricultural Equipment in Mid-Lower Yangtze River, Ministry of Agriculture and Rural Affairs, Wuhan 430070)

The existing combine harvester header auger had problems such as reentry and clogging when it transported oil sunflower to the chain harrow conveyor. This article had optimized the key components of the auger and chain harrow conveyor, designed and processed the test bench and carried out experimental research. The single factor test determined that the optimal level of the stirring speed was 170 r·min-1, the optimal level of the auger digger dip angle was 12 °, the optimal level of the conveying groove angle and the angle of the agitation floor was 25 °, the optimal scraper height was 50 mm, and the optimal level of the conveyance gap was 25 mm. According to the single-factor test results, the stirring speed, the auger digger dip angle and the conveying groove angle greatly influence on the conveying effect. The orthogonal test showed that the primary and secondary factors that affected the conveying effect were the conveying groove angle, the stirring speed, and the auger digger dip angle. The optimal parameter combination was that the angle of the agitation floor and the conveying groove angle were both 25 °, the stirring speed was 170 r·min-1, and the auger digger dip angle was 12 °. Under the above conditions, the conveying rate was 100%, and the seed shedding rate was less than 0.6%. The conveying process was stable and reliable and fully met the requirements of the oil sunflower combine harvester.

agricultural machinery; oil sunflower; combined harvest; conveyor; auger; chain harrow conveyor

S225.59

A

1672-352X (2021)01-0135-08

10.13610/j.cnki.1672-352x.20210319.014

2021-3-23 11:59:18

[URL] https://kns.cnki.net/kcms/detail/34.1162.S.20210319.1543.028.html

2020-02-28

国家重点研发计划项目(2016YFD0702104)资助。

李 帅,硕士研究生。E-mail:925807075@qq.com

宗望远,博士,教授,博士生导师。E-mail:zwy@mail.hzau.edu.cn