电化学除磷系统的工艺运行条件优化

周小燕,时海建,张 刚,*

(1. 济南大学土木建筑学院,山东济南 250022;2. 威海市生态环境局文登分局,山东威海 264400)

磷的去除是目前废水处理研究热点[1]。当前,一种基于牺牲铁、铝等金属阳极的电化学装置应用于含磷废水处理,以其运行成本低、去除效率高、维护管理方便、易于实现自控等优点,日益受到重视[2-3]。针对此种工艺,当前研究主要关注于铝/铁电极材料[4]、电极间距[5]、电流密度[6]和初始磷酸盐浓度[7]等因素对除磷率的作用。然而,作为一种新型技术,工艺运行条件与去除效果的相关关系尚不明确,工艺及自控系统设计存在一定的盲目性。

本研究拟通过构建工艺运行参数与磷酸盐去除效果的动力学模型,探究工艺运行条件对磷酸盐去除率的作用规律,以期为电化学除磷技术的工艺设计提供依据。

1 试验部分

1.1 电化学除磷机理

Fe2++H2+O2→Fe3++OH-

(1)

(2)

1.2 原水的配制

实验室小试条件下,量取一定体积的去离子水,加入定量KH2PO4配制成一定浓度的模拟含磷废水作为原水,加入定量NaCl、适量HCl和NaOH调节原水电导率及pH,使其接近于市政污水厂二级处理水。

1.3 试验装置与运行

如图1所示,电化学反应器分为反应区及出水区。电化学反应区的有效尺寸为长度×高度=10 cm×10 cm,宽度分别为1.5、2.5、3.5、4.5、5.5 cm,如图2所示。铁质极板置于反应区内部,极板有效尺寸为10 cm × 10 cm,有效面积为0.01 m2,以导线与直流电源(中国,ZHAOXIN,DPS-3005D,0~30 V,0~5 A)相连。25~30 ℃的室温条件下,原水由蠕动泵(中国,BT 300-1 J)泵送至进水区,重力自流至反应区进行电化学反应,而后经出水区排出电化学反应器。

图1 电化学反应装置示意图Fig.1 Schematic Diagram of Electrochemical Reaction Apparatus

图2 极板间距不同的电化学反应器示意图Fig.2 Schematic Diagram of Electrochemical Reactor with Different Plate Spacing

1.4 检测分析方法

应用钼锑抗分光光度法(GB 11893—1989)测定磷酸盐浓度;应用邻菲啰啉分光光度法测定Fe2+浓度;应用pH计(德国,METTLER TOLEDO)测定pH;应用电导率仪(雷磁DDS-307 A)测定电导率。过滤方式采用漏斗过滤,并且使用φ15 cm的定性滤纸于漏斗中过滤。所有化学药品均为分析纯级。

2 结果与讨论

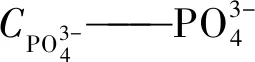

2.1 反应级数的确定

(3)

其中:k——反应速率常数;

α——Fe2+分反应级数;

CFe2+——Fe2+浓度,mg/L;

对式(3)取对数可得式(4)。

(4)

图3 反应级数的数值求解Fig.3 Numerical Solution of Reaction Order

2.2 磷酸盐去除率的数学模拟

如图4所示,在反应器两极板间垂直于水流方向上取厚度为Δx的微元,微元中同一横截面上的磷酸盐颗粒的停留时间相同。在电解过程中,阳极析出Fe2+,Fe2+仅存在于阳极表面,浓度比较高,这使反应器内存在较高的浓度梯度。由于浓度梯度的影响,扩散不是主要限速步骤,因此,忽略扩散的影响。由法拉第第一定律,电解过程中,阳极表面Fe2+析出的量如式(5)。

(5)

其中:MFe2+——析出的Fe2+,g;

Q——通过的电量,C;

M——摩尔质量,g/mol;

n——电极反应计量方程式中电子计量系数;

F——法拉第恒量,C/mol;

γ——电化学当量;

I——电流强度,A;

t——通电时间,s;

x——反应器有效高度,m;

v——反应器内水流方向的流速,m/s。

在本试验中,M=56 g/mol,n=2,F=9.65×104C/mol,γ=2.90×10-4。

电解过程中,电流密度较低情况下,以析出Fe2+为主,忽略副反应,因此,反应中Fe2+的浓度如式(6)。

(6)

其中:CFe2+——Fe2+的浓度,mg/L;

L——极板间距,m;

A——极板面积,m2。

图4 微元中的物料守恒示意图Fig.4 Schematic Diagram of Material Conservation of

(7)

对式(7)整理得式(8)。

(8)

由式(8)积分可得,磷酸盐浓度如式(9)。

(9)

其中:k——反应速率常数;

J——电流密度,A/m2;

t——停留时间,反应器有效高度与水流方向的流速比值,s。

因而,磷酸盐去除率如式(10)。

(10)

由式(10)可知,磷酸盐去除率与J、L、t等运行参数有关。

2.3 运行参数对磷酸盐去除率的影响

2.3.1 停留时间的影响

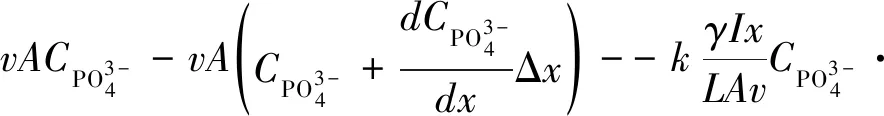

试验中,控制磷酸盐进水初始浓度为5 mg/L,调节并固定电流密度为10 A/m2,分别在极板间距为1、2、3 cm的条件下,改变停留时间为30、60、90、120、150 s。探究了磷酸盐去除率随停留时间的变化规律,并应用式(10)对数据进行拟合,试验及拟合结果如图5所示。

图5 停留时间对磷酸盐去除率影响Fig.5 Influence of Detention Time on Phosphate Removal Rate

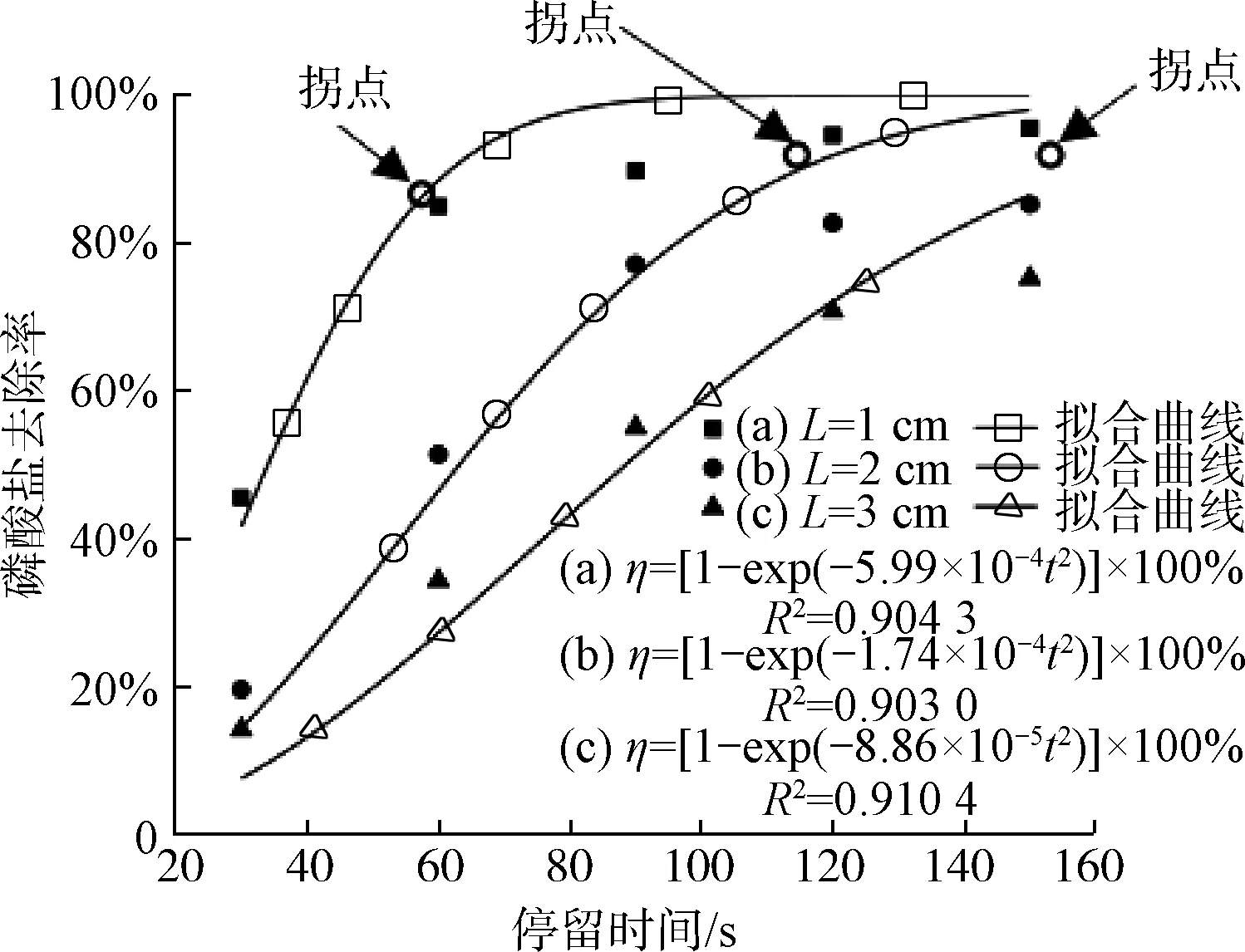

由图5可知,磷酸盐去除率随停留时间的延长而升高,并且去除率增长趋势逐渐减缓,这可能是由于停留时间的延长造成了电极钝化现象[10]。然而,在实际工程中,采用脉冲电源或者倒极能在一定程度上减缓电极钝化现象[5]。试验数据拟合结果表明,式(10)所述模型能较好地表达出磷酸盐去除率与停留时间的相关关系。为验证模型的适用性,引用Omwene等[4]相关试验数据对式(10)进行拟合,如图6所示。

图6 EC时间对除磷率影响Fig.6 Influence of EC Time on Phosphorus Removal Rate

图6表明式(10)也能够较好地拟合不同试验条件下除磷率与停留时间的函数关系。该函数关系拐点所对应的停留时间可表达为:t=[L/(7.25×10-5kJ)]0.5,超出该停留时间后,磷酸盐去除率随停留时间升高速率趋缓,但在试验中,在该停留时间下的磷酸盐出水浓度为0.67 mg/L,已接近处理要求。综合技术经济考虑,本研究认为,该停留时间适当延长可作为设计停留时间予以参考,并根据实际如极板间距、电流密度及槽电压等工况条件对最优停留时间进行调整。

2.3.2 极板间距的影响

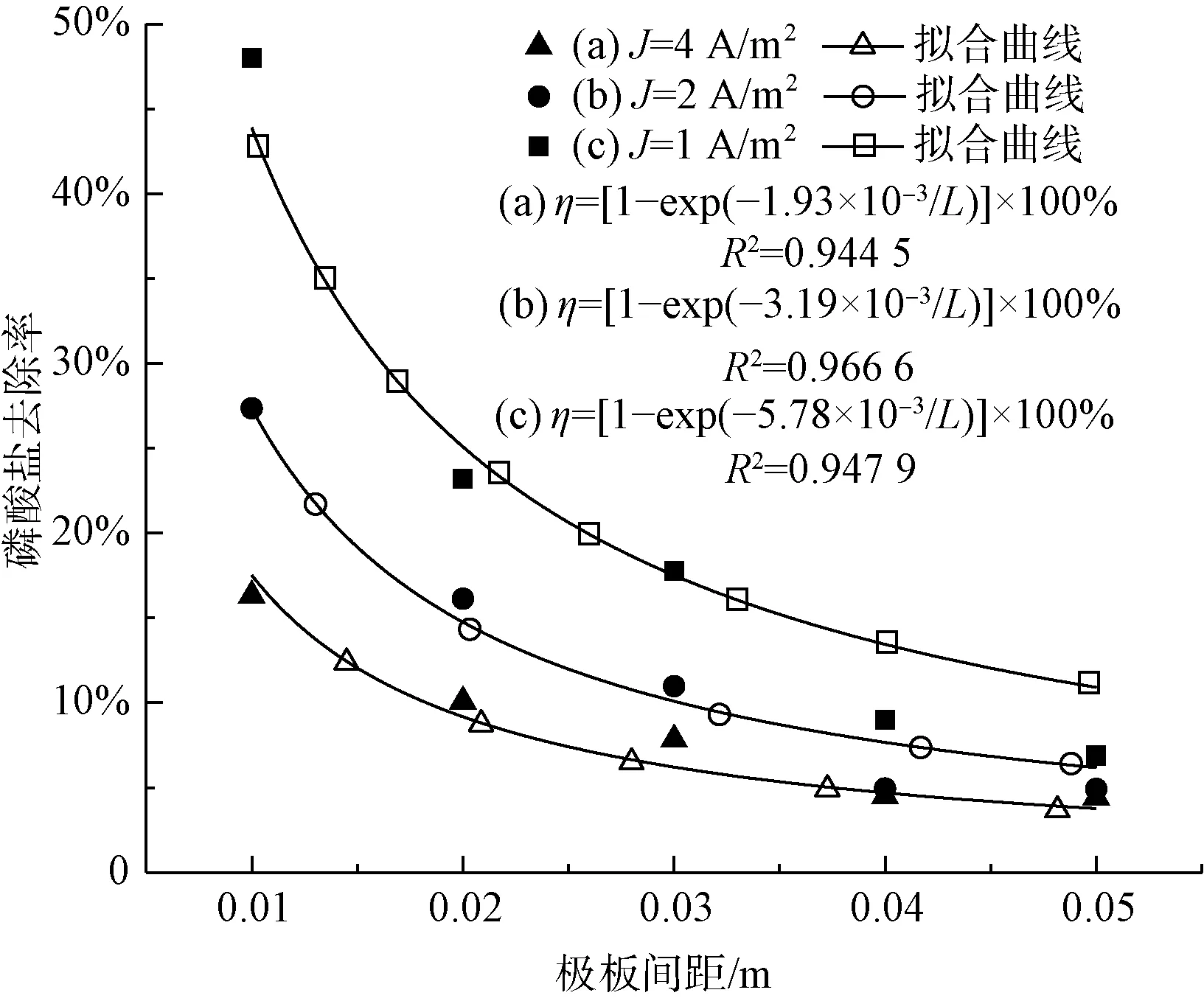

在磷酸盐进水初始浓度为5 mg/L、停留时间为60 s的条件下,通过试验探究了极板间距分别为1、2、3、4、5 cm的条件下磷酸盐去除率的变化情况,试验分别在电流密度为1、2、4 A/m2的条件下进行,并以式(10)所述模型对数据进行拟合,如图7所示。

图7 极板间距对磷酸盐去除率的影响Fig.7 Influence of Plate Spacing on Phosphate Removal Rate

图7表明,随着极板间距的增大,出水磷酸盐浓度逐渐增大,磷酸盐去除率逐渐下降直至趋于稳定,而式(10)也能较好地拟合上述试验数据。为验证模型的可靠性与适用性,引用杨浩飞等[11-12]相关试验数据对式(10)进行拟合,结果如图8所示。

由图8可知,随着极板间距的增加,电化学反应速率和除磷率随之降低并渐趋于零。上述试验数据可较好地拟合式(10)的函数关系。该函数关系表明,当极板间距为L=3.63×10-5kJt2时,磷酸盐去除速率出现拐点。极板间距超出该值,电化学反应速率逐渐降低,磷酸盐去除率下降速率随之降低并趋于稳定。在本试验中该点约为1~4 mm,已远远小于试验范围,虽然理论上能够使出水磷酸盐浓度降至0.1 mg/L,满足处理要求,但该点存在加工困难、电流易短路等实际问题。因此,本研究认为,该极板间距应适当延长后作为经济极板间距,并根据实际如电流密度、槽电压等工况条件予以调整。

2.3.3 电流密度的影响

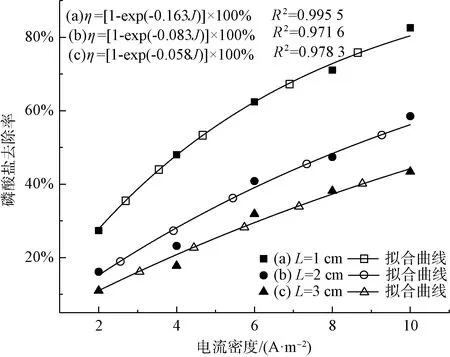

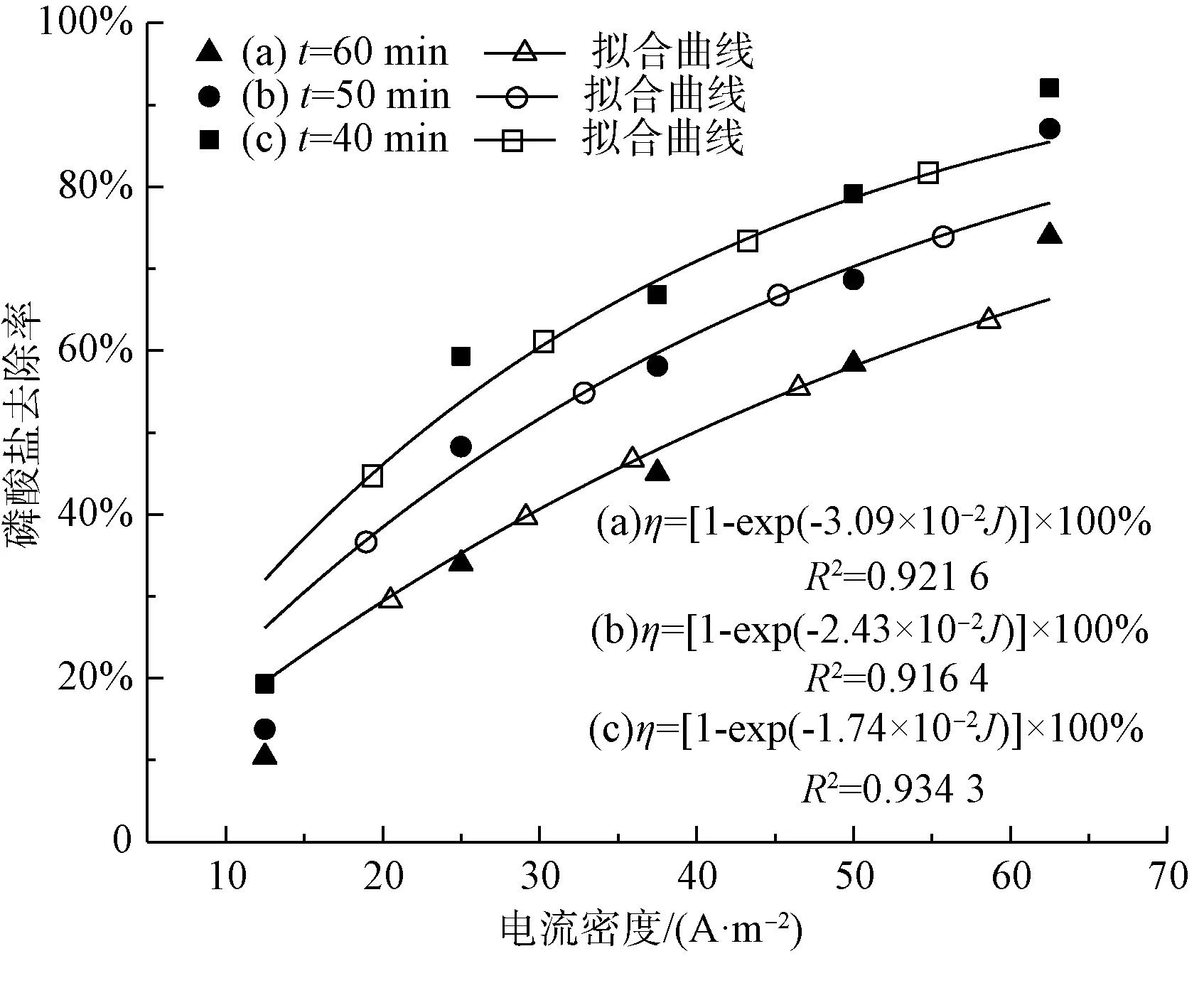

电流密度和电压对电化学除磷试验产生重要影响[13]。试验中,在磷酸盐进水浓度5 mg/L、停留时间60 s的条件下,固定极板间距分别为1、2、3 cm,通过试验探究了电流密度分别为2、4、6、8、10 A/m2条件下的磷酸盐去除率的变化规律,试验结果如图9所示。引用Huang等[14]相关试验数据对式(10)进行拟合,试验结果如图10所示。

图9 电流密度对磷酸盐去除率影响Fig.9 Influence of Current Density on Phosphate Removal Rate

图10 电流密度对磷酸盐去除率影响Fig.10 Influence of Current Density on Phosphate Removal Rate

由图9和图10可知,随着电流密度的增加,磷酸盐出水浓度随之降低,去除率逐渐增加,上述数据都能够较好的拟合磷酸盐去除率与电流密度的函数关系。因此,对于电化学除磷反应器,可依据C=C0exp(-1.45×10-4kJt2/L)编制自控程序对电流密度等相关工艺参数进行调整,实现出水磷酸盐去除率的有效控制。

3 结论

(2)基于法拉第定律以及二级反应关系,磷酸盐去除率与工艺参数的关系为η=1-exp(-1.45×10-4kJt2/L),因此,磷酸盐去除率与停留时间、极板间距以及电流密度等工艺参数有关。

(3)随着停留时间的延长,磷酸盐去除率逐渐降低并趋于100%。工艺设计中,停留时间的拐点可表达为:t=[L/(7.25×10-5kJ)]0.5,超出该停留时间工艺运行效率降低。

(4)磷酸盐去除率随极板间距的增大而逐渐降低,由模型分析可知,极板间距的拐点可表达为L=3.63×10-5kJt2。

(5)磷酸盐去除率随电流密度的增大单调递增,对于已有的电化学除磷反应器,可以依据模型关系通过控制电流密度实现一定的出水磷酸盐去除率。