低合金冷轧高强钢HC420LA 生产工艺优化

李 堃 厚健龙 向 华 成晓举 于 萌 尚继芳

(安阳钢铁集团有限责任公司)

0 引言

公安部公布的数据显示,2020 年上半年中国的汽车保有量大约2.7 亿辆[1]。庞大的汽车保有量将会带来更加突出的能源安全和环境污染问题,因此车辆轻量化成为汽车节能减排的主要发力方向之一,汽车用高强钢的研发正顺应其潮流。低合金冷轧高强钢不仅强度高而且兼顾一定的加工成形性,被广泛加工为汽车前后纵梁、门内加强梁、底板横梁等零件[2]。低合金冷轧高强钢HC420LA是目前应用最广泛的汽车用高强钢之一。钢铁企业为了增强竞争力,在研发时一方面需要考虑用户对性能的要求,另一方面需要考虑尽量降低合金成本,因此在前期试验时经常会发生性能偏低的问题。笔者结合安钢在小批量生产中遇到了HC420LA 屈服强度低于标准下限的问题,通过对HC420LA 的化学成分、冷轧压下率和连续退火温度采取优化措施,使得性能达到了标准要求且富余量充足。

1 存在问题及分析

安钢生产的HC420LA,采用的是DIN EN 10268标准,具体见表1。在小批量生产时,HC420LA 出现屈服强度偏低问题,厚度1.0~1.5 mm 的产品的屈服强度在410 ~420 MPa,而厚度2.0 mm 的产品的屈服强度在400 MPa 以下。屈服强度的均值为402 MPa,抗拉强度的均值为540 MPa,伸长率的均值为24%,其中屈服强度明显低于标准中420 ~520 MPa 的要求,合格率仅为70%。

表1 HC420LA 性能标准

安钢生产的HC420LA 与国内其他钢厂生产的同类产品成分相近[3],为了提高屈服强度,在原成分基础上,已采取调整热轧卷取温度、退火温度和平整延伸率等措施,但均未达到理想效果。这表明在原成分下,不能通过工艺调整达到屈服强度大于420 MPa 的要求。因此,需要在优化成分的基础上,进一步调整工艺参数。

2 优化措施

为了提高HC420LA 的屈服强度,主要采取以下优化措施:(1)优化成分。低合金高强钢主要利用置换固溶元素Si、Mn 和间隙固溶元素C 来提供固溶强化,同时利用Nb 元素在基体中析出细微碳化物和氮化物形成弥散质点,发挥析出强化和细晶强化作用[4],因此,需要通过提高强化元素C、Si、Mn 和Nb 的含量来提高其强度,但需要综合考虑成本和强化效果。(2)优化冷轧压下率。随着压下率的增大,金属内部的晶粒纤维状越明显,加工硬化现象也越明显;同时,压下率越大,晶粒被破碎的程度就越大,这样会促使再结晶原始晶粒变小,从而产生一定的细晶强化作用,提高金属的强度。因此,可以在综合考虑轧机能力的情况下,适当提高冷轧压下率[5]。(3)优化退火温度。带钢经过冷轧后,钢中晶粒会发生畸变,被挤压成纤维状组织。在退火过程中,由于钢中的晶粒相互吞并、长大,所以纤维状组织会逐渐恢复为无畸变的等轴晶粒。如果退火的温度过高,钢中的原子会迅速扩散,导致晶界迁移过快,使晶粒粗大,析出渗C 体[6]。因此,可以适当考虑降低退火温度来提高强度。

2.1 成分优化

资料显示[7],C、Si、Mn 元素的质量分数每增加0.1%,钢的屈服强度分别提高了28 MPa、5.6 MPa、8.4 MPa。根据资料[8],在0.03 %固溶质量分数的条件下,Nb 的析出对钢的屈服强度的强化效果最高可以达到150 MPa。因此,考虑适当增加C、Mn、Si、Nb 元素的质量分数来提高钢的强度。

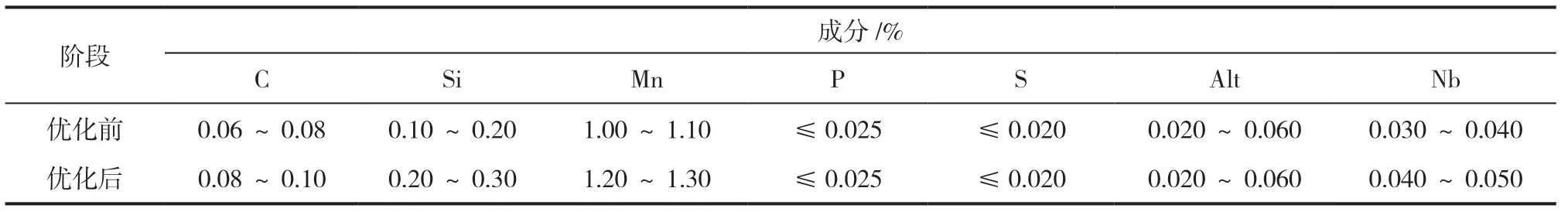

考虑到成本和强化效果,C 元素是最为经济、有效的强化方式,增加C 元素的质量分数可提高钢的屈服强度和抗拉强度,但钢的塑性会较低,因此将C 的质量分数提高0.02%。Si 元素也具有较好的强化效果,但会降低钢的塑性,同时对钢的焊接性能也不利,因此将Si 的质量分数提高0.1%。Mn 元素既可使钢的屈服强度升高,也有利于钢的韧性的提高,因此将其质量分数提高0.1%。Nb 元素可明显提高钢的强度和韧性,但成本较高,因此将其质量分数提高0.010%。成分优化前后的对比见表2。

表2 成分优化前后对比

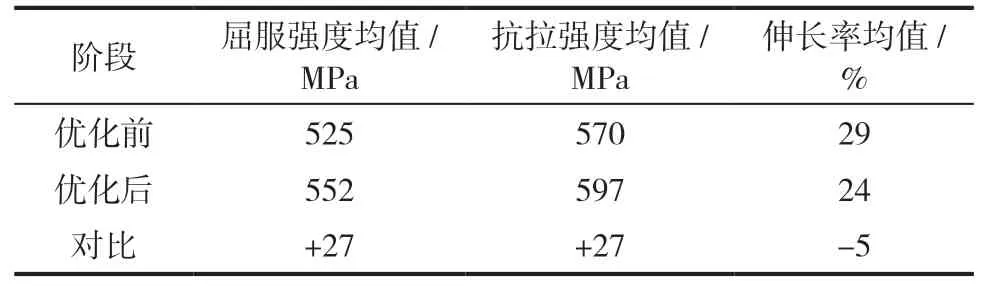

成分优化后,热轧屈服强度和抗拉强度的均值比优化前增加了27 MPa,伸长率降低了5%,具体热轧性能对比见表3。

表3 成分优化前后热轧性能对比

2.2 冷轧压下率优化

冷轧压下率对力学性能和再结晶温度有着重要影响。随着压下率的增大,金属内部的晶粒纤维状越明显,加工硬化现象越明显;压下率大,晶粒被破碎的程度越大,再结晶原始晶粒越小,从而产生一定的细晶强化作用,提高金属强度。同时,压下率越大,金属晶粒形变越大,产生畸变能越大,内部存储的能力越大,再结晶驱动力越大[9],也越有利于再结晶的进行。因此,为了提高钢的强度,结合冷轧轧机的轧制能力,将厚度1.5 mm 钢板的冷轧压下率从56%提高到62%,厚度2.0 mm 钢板的冷轧压下率由56%提高到60%,具体见表4。

表4 冷轧压下率优化

2.3 连续退火温度优化

带钢在连续退火炉主要在加热和均热段完成再结晶过程。带钢通过炉区加热段时,一方面带钢中的冷轧应力会得到释放,缺陷会得到部分消除,另一方面冷轧后纤维状组织会重新形核和长大[10]。在炉区均热段时,钢中的渗C 体发生溶解,铁素体晶粒得到充分长大和均匀化。如果加热、均热温度过高,会使铁素体过分长大,导致性能下降[11]。如果加热、均热温度过低,则会造成纤维状组织未能充分还原为等轴晶粒,导致加工性能恶化。因此,综合考虑将加热、均热温度由820 ℃调整为780 ℃。不同退火温度下HC420LA 的组织如图1 所示。

从图1 可以看出,当退火温度为820 ℃时,钢中晶粒已经完全再结晶,但部分晶粒较大,造成钢板强度的降低,对应的屈服强度在400~420 MPa,低于标准下限值;当火温度为790 ℃时,钢中的组织比820 ℃时的晶粒略小,对应的性能屈服强度在420~430 MPa,在标准下限附近,富余量不充足;当退火温度为780 ℃时,铁素体晶粒完成了再结晶,晶粒度较均匀,对应的屈服强度在430~460 MPa,性能适中,富余量充足。

图1 不同退火温度下HC420LA 的组织

3 优化效果

对HC420LA 的化学成分、冷轧压下率以及退火温度优化后,统计了将近1 000 t HC420LA 的生产数据,结果显示其化学成分控制稳定,轧机生产过程顺利,退火后的金相组织正常的铁素体组织,性能合格率由原来的70%提升到98%,厚度1.0~2.0 mm 的HC420LA 的整体屈服强度的均值提高了44 MPa,达到450 MPa,抗拉强度均值为564 MPa,伸长率均值为22 %,具体性能分布见表5,性能均达到标准要求,而且富余量充足,下游用户使用后反馈良好。

表5 HC420LA 优化后的性能

4 结论

(1)针对HC420LA 屈服强度低于标准的问题,通过对成分、冷轧压下率以及退火温度优化,性能最终达到了标准要求,合格率达到98%。

(2)C 的质量分数提高0.02%,Mn 的质量分数提高0.1%,Nb 的质量分数提高0.01%,热轧板的屈服强度和抗拉强度提高了27 MPa,伸长率降低了5%。

(3)适当提高冷轧压下率可产生细晶强化作用,从而提高钢的强度。厚度1.5 mm 的HC420LA 压下率由56%提高到62%,厚度2.0 mm 的HC420LA压下率由56%提高到60%。

(4)适当降低退火温度可以提高钢的屈服强度。HC420LA 的退火温度在820 ℃时,组织晶粒变粗大,性能随之降低,退火温度降至780 ℃,铁素体晶粒完成了再结晶,晶粒度较均匀,屈服强度为430~460 MPa。