强底吹转炉终点超低碳氧积真实性研究

霍 俊 舒宏富 杨克枝

(马鞍山钢铁股份有限公司)

0 引言

转炉终点碳氧积是转炉冶炼的重要技术经济指标,降低转炉终点碳氧积[1]意味着在相同终点碳含量时,钢水终点活度氧会降低,可以改善钢水洁净度、提高合金收得率、降低生产成本[2],如莱钢4#转炉的0.002 3[3],迁钢2#转炉的0.001 9[4],首钢全炉役的0.002 0[5],武钢三炼钢厂转炉的0.001 5~0.001 8[6]。某钢厂300 t 转炉底吹系统改造后,炉役前期1 000 炉内在0.12 Nm3·min-1·t-1底吹强度下平均碳氧积为0.001 3。笔者试图通过对采用强底吹工艺的300 t 转炉炉役前期生产的超低碳钢转炉终点钢水及不脱氧出钢后钢包内钢水的碳氧积进行取样研究并通过理论计算,以验证转炉终点钢水碳氧积为真实值。研究结果表明,提高底吹强度可以降低炉内的CO 分压,强化熔池搅拌,使转炉脱碳反应更接近平衡状态,在转炉终点保证低碳出钢的同时,使钢水活度氧保持较低的水平。

1 试验方案

(1)试验在300 t 顶底复吹转炉进行,吹炼钢种为超低碳钢,转炉炉龄在1 000 炉次以内。

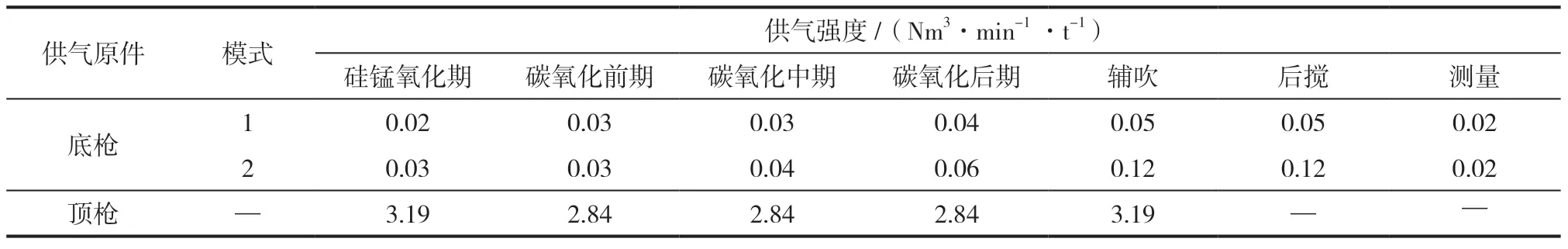

(2)顶吹采用变流量变枪位操作,底吹元件为外圈8 个、内圈8 个,共16 个底枪,为了考察不同底吹强度对转炉终点碳氧平衡的影响,试验采取了2 种底吹模式,具体见表1。

表1 吹炼过程顶底吹强度

(3)在顶吹供氧量达到总量的70%时开始加大底吹惰性气体流量,辅吹(剩余30%的供氧量)结束后,底吹继续进行1 min 启动副枪TSO 探头测温、定氧和取样。

(4)转炉终点的碳含量采用直读光谱法分析,钢水活度氧、温度用贺利氏探头直接测定;通过复吹转炉上安装的烟气分析仪测得炉内反应产生烟气CO 的体积百分含量。

2 试验结果

2.1 钢水碳、氧含量及温度

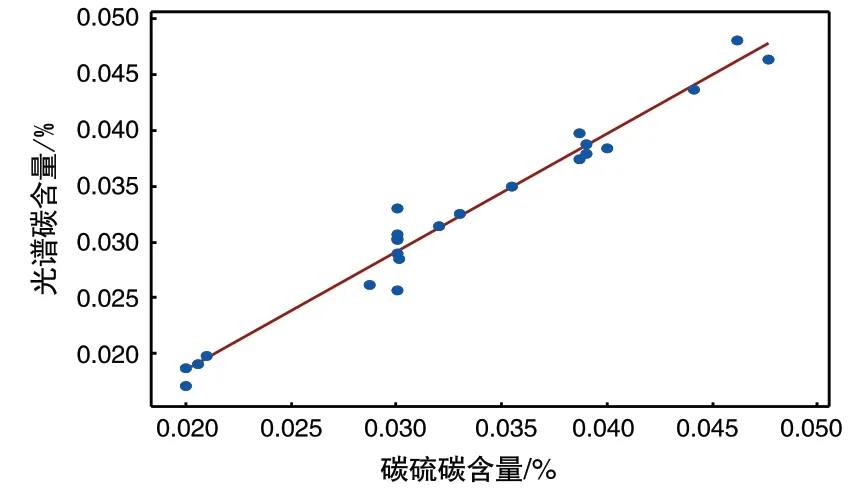

钢水碳、氧含量及温度控制见表2,转炉终点碳氧积随碳元素的变化分布(模式2)如图1所示。

表2 钢水碳、氧含量及温度控制

从表2 和图1 可以看出,随着底吹强度的增大,转炉终点碳、氧含量及碳氧积都有所降低;在模式2 中,转炉终点碳氧积随着转炉终点碳含量的降低而降低。由此可见,在保证一定的底吹强度下,熔池钢水得以充分搅拌后,供入钢水的氧能继续脱碳而不会使钢水的活度氧增加。

图1 转炉终点碳氧积随碳元素变化分布(模式2)

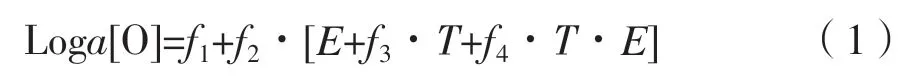

为进一步证明钢水碳、氧含量的准确性,对模式2 的部分炉次转炉终点碳含量又进行了碳硫检测,与光谱检验结果进行了对比,如图2 所示。

图2 转炉终点碳含量光谱、碳硫检验结果对比

从图2 可以看出,光谱与碳硫检验碳含量结果一致性较高,进而可以证明转炉终点碳含量为真实值。

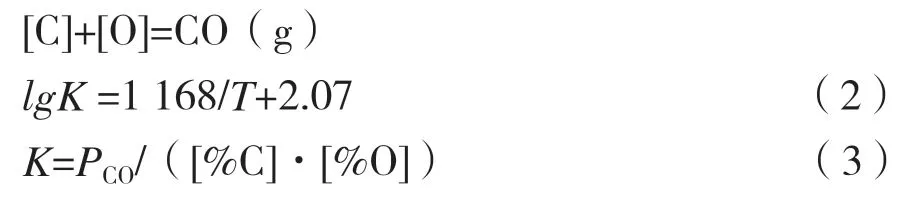

转炉终点TSO 贺利氏探头定氧原理:采用氧化物固体电解质测量钢水中的氧含量,当探头插入钢水后,在电解质的电极界面将发生电极反应,并分别建立起不同的平衡电极电位,从而产生电位差。通过测量钢水温度T 和氧电位差,就能计算出钢水中的氧活度。其定氧公式为:

2.2 转炉烟气中CO 体积含量

在两种底吹模式下,烟气分析仪测得的钢水吹炼过程中烟气中CO 的体积含量的变化情况如图3所示。

图3 不同底吹强度CO 体积含量

从图3 可以看出,转炉吹炼至平衡时,底吹按模式1 控制时,CO 体积含量波动范围是70%~80%;底吹按模式2 控制时,CO 体积含量波动范围是55%~65%,可见烟气中的CO 体积含量与底吹强度成反比的关系。

3 结果分析与讨论

3.1 理论CO 分压计算

转炉终点碳氧平衡时,

式中:K——平衡常数;PCO——CO 分压。

由式(2)和式(3)可以计算出转炉终点温度为1 941 K,碳氧积为0.001 3 时的PCO为0.61。

转炉可看成理想的敞开容器,根据CO 体积含量占烟气体积总量的比值及道尔顿分压定律,混合气体各气体组分的分压与各气体的体积含量比例成正比[7]。由图3 可知,当底吹强度设置为0.12 Nm3·min-1·t-1时,烟气中的CO 体积含量约占炉内总气体量的60%,相当于CO 分压为0.60,与理论计算值吻合,由此证明转炉终点的碳氧积为0.001 3 是真实的。

3.2 底吹强度对PCO的影响

顶底复吹转炉熔池内底吹气体和脱碳形成的CO 气体混合气体中的 CO 分压为:

式 中:Qco——CO 气 体 的 流 量(标 态),m3/s;QAr——Ar气体的流量(标态),m3/s;p——总压,1 atm。

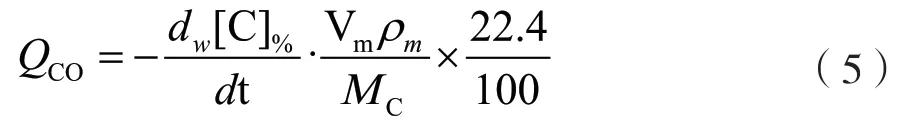

由熔池内碳氧反应求得CO 气体的流量Qco:

式中:Vm——钢液的体积,m3;ρm——钢液的密度,kg/m3;MC——碳的摩尔质量,kg/mol。

联立式(4)和式(5),可知底吹强度为0.05 Nm3·min-1·t-1和0.12 Nm3·min-1·t-1时,PCO分别为0.75、0.59。转炉冶炼平衡时钢水PCO见表3。

表3 转炉冶炼平衡时钢水Pco

3.3 底吹强度与冶金特性CROI 指数

对于底吹气体的搅拌能ε 可表示为[8]:

式中:QB——底吹气体流量,(Nm3·min-1);T——熔池的绝对温度,K;W——熔池液体重量,t;h——熔池深度,cm。

混匀时间与搅拌能的关系可表示为:

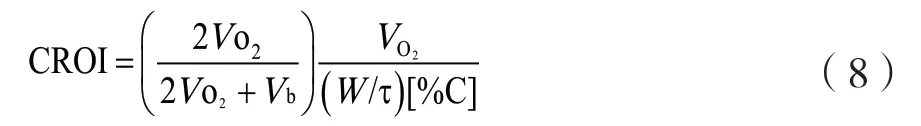

日本学者岸本等人用CROI 指数[8]反映转炉冶金特性:

式中:W——钢液重量,t;VO2——顶吹供氧速度,m3/min;Vb——底吹Ar 供给速度,m3/min;τ为混匀时间,s。

CROI 指数既考虑了熔池碳含量和气体分压等热力学因素,也考虑了混合气体搅拌能、循环流量等动力学因素,可以更好地表征碳氧反应平衡关系。CROI 指数越小,说明反应越接近平衡。式(8)表示炉内CO 分压,它越小脱碳反应就越能优先进行;表示供给熔池的氧量与表观钢液循环流量和碳含量的比,它越小则表示熔池未处于过氧化状态。

由式(8)可以计算出试验方案下的CROI 指数,结果见表4。

表4 不同底吹强度下的转炉冶金性能

从表4 可以看出,随着底吹强度的提高,CROI 指数明显降低,钢水混匀所需时间减少,碳氧反应更接近平衡状态,钢水在更低的碳含量下才处于过氧化状态;钢水在停止供氧后,继续保持一定的底吹强度,PCO及钢水活度氧会进一步降低。

4 结论

(1)根据理论计算及烟气分析系统测得的转炉吹炼至平衡时CO 的体积含量为60%,即CO 分压为0.60,转炉终点温度为1 941 K 时,可实现转炉终点平均碳氧积为0.001 3。

(2)在保证一定的底吹强度下,熔池钢水得以充分搅拌后,供入钢水的氧能继续脱碳而不会使钢水的活度氧增加。

(3)随着底吹强度的提高,碳氧反应更接近平衡状态,钢水在更低的碳含量下才处于过氧化状态,且钢水在停止供氧后,继续保持一定的底吹强度,CO 分压有进一步降低的趋势。