冶金设备与液压系统的保养与维护

侯振文

(宁波钢铁有限公司,浙江 宁波 315800)

冶金设备与液压系统的保养和维护工作是非常重要的。不过,在实际工作中,很多企业在对设备机械和液压系统进行维护保养时存在重维护轻保养的问题,导致设备和系统故障发生的概率增加。基于此,该文结合工作实际对冶金设备与液压系统的保养与维护问题进行分析。

1 冶金机械的维护

1.1 底滤法智能抓渣系统的维护

1.1.1 高炉易地大修炉渣处理系统

水渣过滤有多种不同的方式。机械过滤具有较大的过滤速度[1],但滤水质量较差(悬浮物≥1000 mg/L);传统底滤法虽然滤水质量较好(悬浮物≤30 mg/L),但是过滤速度较小,耗时极长,并且由于采用重力自流方式过滤,水渣含水量也很大[2],影响了底滤法的推广。该文研究的虹吸底滤法水渣工艺,不仅环保而且节能。虹吸底滤法水渣工艺以传统底滤法为基础,结合传统底滤法的优点,并且优化其滤层结构,取消了传统底滤法下部的热水池,将虹吸水泵直接与滤层内的虹吸管道相接,利用虹吸泵的吸力,使滤池内局部真空,从而将滤池内的渣水抽走。在保证了循环水水质的前提下,极大地加快了水渣脱水速度并降低了成品水渣的含水率。

1.1.2 底滤法智能抓渣系统基本要求

抓渣自动作业系统硬件主要包括中控智能抓渣控制PLC、行车机上PLC、网络系统、操作员站以及工程师站等。系统可划分为1套中控智能抓渣控制PLC和4套机上PLC系统。其中中控PLC用于抓渣行车智能化管理;机上PLC系统使用现有的行车设备PLC系统,包括由机上主PLC系统、远程IO站、编码器和变频器组成的网络。抓渣自动作业系统应用软件主要包括PLC控制系统、HMI画面组态软件、操作员站及工程师站操作系统软件等。

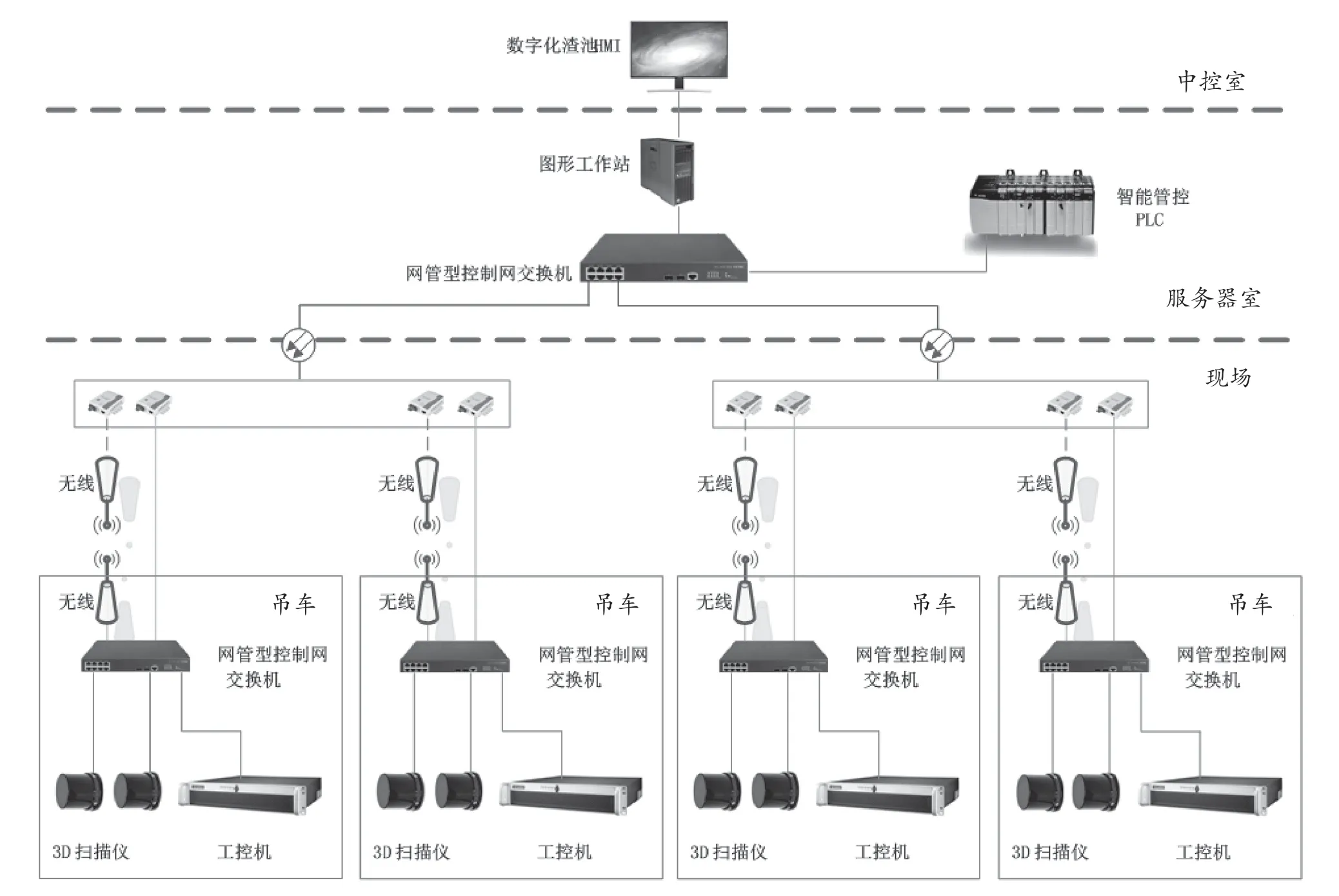

该文所研究的宁波钢铁集团有线公司1号高炉易地大修项目底滤法智能抓渣工程项目监控系统是在Windows 7环境下基于罗克韦尔Logix5000和罗克韦尔FactoryTalk View Studio平台开发的,操作站为网络站点模式。为了完成数据采集、传送、监视、操作、数据处理、3D图形传输以及信息查询等功能,特别是涉及移动机上数据传输的情况,必须保证稳定可靠的网络通信,所有通信设备采用成熟可靠的产品,形成1套可靠性高、传输稳定、快速且互不干扰的网络传输系统。工控机的3D云图前端处理平台主要对3D扫描仪获取的点云数据进行处理,处理完成后通过光纤+无线(热备方式)将图像数据发送给设置在主控楼服务器室内的图形工作站,进行实时云图及建模处理。具体的网络架构图如图1所示。

1.1.3 底滤法智能抓渣系统主要控制功能

底滤法智能抓渣系统主要控制功能包括本地控制和远程控制2种,其中远程模式包括自动操作和手动操作,如图2所示。

1.1.3.1 本地控制

本地控制用于需要机上操作时选择,该模式具有最高优先权,模式切换开关位于行车机上司机室。当在机上选择本地模式后,中控室远程操作平台无法操作;当在机上选择远程模式后,中控室操控平台可以操作。

1.1.3.2 远程控制-手动模式

远程控制用于远程手动作业,该模式为中控室操作模式。模式切换开关位于行车机上司机室,在该模式下操作员可以通过设置在中控室的远程操作平台进行手动操作。当在机上选择本地模式后,中控室远程操作平台无法操作;当在机上选择远程模式后,中控室操控平台可以操作。手动控制和自动控制的切换开关位于中控室的HMI计算机上,用于选择手动模式和自动模式。

1.1.3.3 远程控制-自动模式

远程模式为中控室操作模式,该模式用于远程自动作业,操作员可以通过设置在中控室的远程操作平台进行自动操作,模式切换开关位于行车机上司机室。当在机上选择本地模式后,中控室远程操作平台无法操作;当在机上选择远程模式后,中控室操控平台可以操作。手动控制和自动控制的切换开关位于中控室的HMI计算机上,用于选择手动模式和自动模式。

1.1.4 底滤法智能抓渣系统安全策略

1.1.4.1 行车防碰撞控制

大车和大车相撞:主要是考虑行车相向行驶的时候,防止2台行车相撞。防碰撞程序是通过多次检查当前速度和当前位置的偏差来设计的,当大车位置偏差小于8.5 m时,速度必须小于0.4 m/s;当大车位置偏差小于10.5 m时,速度必须小于0.6 m/s;当大车位置偏差小于13 m时,速度必须小于0.8 m/s。

图1 网络构架图

图2 系统主要控制模式

大车和护栏相撞:主要是考虑大车回到初始位的时候,防止大车猛烈地冲击护栏。防碰撞程序是通过多次检查当前速度和当前位置的偏差来设计的,当大车与零位位置偏差小于8.5 m时,速度必须小于0.4 m/s;当大车位置偏差小于10.5 m时,速度必须小于0.6 m/s;当大车位置偏差小于13 m时,速度必须小于0.8 m/s。

小车和两侧墙相撞:主要是防止小车速度过快,猛烈地撞击两侧的墙体,对行车或其他设备造成损害。小车当前位置和两侧的偏差小于3 m时,速度必须小于0.5 m/s。

1.1.4.2 行车设备过载

抓斗过载时,行车会急停,需要手动打开抓斗,释放掉水渣后,手动闭合,然后再继续自动抓渣,同时过载信号传送至中控HMI监控画面报警,以提醒中控操作人员注意。

受料槽过载指的是受料斗堵料的情况。堵料是通过抓斗卸渣后,根据皮带电流的变化来判断的。卸渣后,如果皮带电流一直不能达到运渣时电流的平均值,则判断为堵料了;一旦皮带电流超过运渣时的平均电流则自动复位。如果堵料时间持续9 min(即3次卸渣时间)还未复位,行车会急停。

1.1.4.3 紧急停机设计

在整个智能抓渣控制系统中,行车的控制安全尤为重要,因为行车是高空作业,风险等级特别高,一旦出事带来的损失巨大,因此在危险的时候能够及时停下行车至关重要。以下几种情况都会急停:任何时候拍下现场或者中控的急停按钮,对应行车都会及时停止;有人打开安全门;行车PLC、格雷母线PLC与智能抓渣PLC通信中断;行车超速;行车抓斗超载;受料槽堵料长达9 min。

1.2 煤气管道系统腐蚀控制维护

1.2.1 煤气管道系统腐蚀机理

酸性水溶液会给金属管道、阀门等带来酸性腐蚀。高盐煤气冷凝水作为电解液,管道壁的铁元素和其他元素作为原电池,导致电化学腐蚀。

1.2.2 煤气管道系统腐蚀控制

高压煤气管道及补偿器底部焊缝和低压煤气管道焊缝(全径向腐蚀)及在线补偿器、阀门、流量计等容易出现大量泄漏点。造成该部位泄露的主要原因及处理措施有以下4点:1) 工况比较恶劣,高炉煤气含水量、氯离子含量过高,酸性强,腐蚀严重。未经喷碱塔洗涤之前的煤气管道的腐蚀尤其严重,解决方法是在高炉煤气管道上设置喷碱中和脱氯装置。用喷枪将碱液和软水混合液体以雾状喷入管道,中和煤气内的酸性离子,脱除氯离子。通过对煤气管道内冷凝水pH值的测量,控制系统自动调节喷碱量,减少酸性氯离子对煤气管道的腐蚀。2) 煤气管道排水器设置不足,导致内部积水较多。处理方法是增加排水器配置数量,减少管道积水。3) 插板阀、补偿器等设备本体质量问题多,原因是不锈钢材质未按要求选用254SMO不锈钢。处理方法为加强材质质量控制,严格按相关要求选择不锈钢材料。4) 煤气管道复合管本体耐腐蚀性能良好,煤气管道本体材质采用内层254SMO厚度3 mm+、外层Q235B厚度7 mm的复合管。管道对接焊缝的焊接质量不可靠,导致焊缝有漏点。处理方式为按照要求采用内部修补焊条进行修补。

2 冶金设备液压系统的维护

2.1 油品质在线监测系统功能

油品(例如液压油、润滑油)是工业生产尤其是机械设备的命脉,油况的好坏决定着设备的运行效率、可靠性和使用寿命。实践证明70%~80%的设备事故与油品的污染有关系,由于不能及时发现和处理油品污染、劣化及参数异常等问题,许多设备一直处于亚健康运行状态,容易引起设备、质量事故,造成较大安全隐患和经济损失[3]。

油品质在线监测系统主要针对工作油箱内油品颗粒污染度、水分含量等指标,在线定期自动抽样检测,检测结果与设定标准比对,如果超标则会报警。油品质在线监测系统的特点是旁路检测,不影响生产,检测数据准确稳定,自动分析判断、自动报警,并且作为独立系统,安装维护方便。

2.2 油品质在线监测系统的应用

油品质在线监测系统可以广泛应用于电力、冶金、船舶、化工、机械、石油、航天以及军事设备等油品质监测、记录及报警中,具体应用范围包括以下3条:1) 风力发电齿轮箱、液压站,例如华能风电蓬莱二期风场03#、05#风机主齿,宁波舟山港码头某卸船机主减速箱。2) 冶金润滑站、液压站,火电汽轮机润滑站。例如原宝钢集团某1780热轧厂油膜轴承润滑站,宁波某热电厂02#汽轮机润滑油站。3) 军工、船舶,水泥、化工以及机加工等其他领域。

三是1992年,公司实际运转一开始,就启动了上市步伐,并向市政府和国家主管证券的刘鸿儒同志作了汇报,获得批准后于1993年上市,成为深受国内欢迎的优质上市公司。到2000年,三大公司都成为了实际投资七八百亿元、资产规模上千亿元的公司,实现了朱 基同志当年提出的百亿美元级的投资目标。后来的张江高科技园区、花木世纪公园住宅区的开发也都采用了这种办法。

2.3 系统测试和数据分析

油品质在线监测系统主要包括智能运行功能、在线监测功能、超标报警功能、自动控制功能、在线净化功能、数据存储与远传功能以及后台专家诊断与管理功能。

智能运行功能:根据设定参数自动启、停,无人值守运行。

在线监测功能:油中颗粒污染度、水饱和度、微水含量以及油温等参数的在线实时监测功能。

超标报警功能:数据采集、分析,超标后自动报警。

自动控制功能:根据数据分析结果,自动控制报警和净化系统全部或部分的工作运行。

在线净化功能:自动脱除油中颗粒污染物、水分和氧化物等,保证油品品质。

数据存储与远传功能:现场数据存储时间大于30 d,有网络接口或无线传输模块。

后台专家诊断系统:专用云服务器支持,大数据积累分析,周期性专家诊断意见报告。

以润滑系统常见故障现象、典型的故障数据库和模糊控制算法为基础的分析软件,及时提供润滑系统的工作状态和劣化趋势的相关信息,生成参数变化趋势曲线和矩阵图等进行系统分析,预测设备故障,为设备的维护和管理提供辅助决策。例如换油周期预测、检修周期预测、提供设备状态评估根据、振动监测、发热监测、噪声监测、设备参数状态监测以及维修管理等。

3 结语

近年来,随着冶金行业自动化技术的发展,冶金设备与液压系统的维护保养也与之前有了很大的区别。冶金企业要将设备机械与液压系统的维护和保养放在首位,根据实际需求进行维护与保养,提高设备机械与液压系统的可靠性,延长设备的使用寿命。