专用设备台架自动装箱流水线的研究与应用

马占宇 刘 军

(中核<天津>机械有限公司,中国 天津 300300)

0 引言

某公司产品为一种专用设备台架, 出厂合格率100%,专用设备台架精密度高、造价高,且体积大、重量大、一次出货量大,需要通过专列运输交付客户。为了避免台架在运送中因晃动、 磕碰造成的质量隐患,确保交付合格率100%, 台架生产完成下线后要装配在专用运输箱中。 原有装箱方式为人工手工装配,除了台架使用天车起吊和落位, 包括运输箱体的盖板(约70 kg)、四块侧板(约40 kg/块)的拆、装在内的所有工序均为纯手工作业,员工劳动强度大,过程安全隐患大,装配效率低下。

目前,产品包装机械正朝高速、多功能化及控制智能化的方向发展。 为满足交货期、降低工艺流通成本,未来包装机械要求能够进行高速生产。 同时对一些产品,还要求包装机械和生产流水线相衔接,使包装机械进一步智能化形成包装流水线。随着装配技术的提升,装配流水线也随之迅速发展。 装配线向模块化、自动化、柔性化和虚拟化方向发展,以满足多品种生产和自动化装配要求;输送设备向柔性输送设备方向发展;螺栓紧固设备向定转矩和转角的多头螺栓扭紧机方向发展;专用装配设备向高精度、适应性强、自动化方向发展,一台专机应能适应2~3 种产品的生产要求,以适应多品种生产的要求;以静扭扳手和定转矩电动扳手替代冲击式气动扳手是装配工具的发展趋势;一些产量大、零件数量少的零部件装配线趋于采用全自动装配线。

公司通过对先进自动化装配流水线中输送设备、全自动装配线、螺栓紧固设备的充分调研,研究和装配了一条专用设备台架自动化装箱流水线,顺利解决了上述问题。本文对专用设备台架自动化装箱流水线的方案设计、工艺流程和实现过程进行阐述。

1 工作内容介绍

1.1 运输箱的构成及台架在箱体中的固定方式

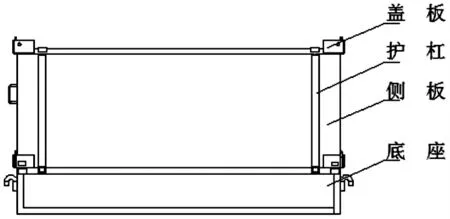

运输箱由盖板(吊装环焊接其上)、左右短侧板、前后长侧板、底座、护杠构成,通过连接螺栓固定。 台架通过三块连接板使用螺栓连接固定在箱体底座支撑架上。 运输箱结构示意如图1 所示,台架固定示意如图2 所示。

图1 运输箱结构图

图2 台架固定示意图

1.2 作业过程

运输箱在公司与客户间反复流转使用,运输箱到达客户端,客户拆箱取出台架产品后,将四块侧板、护杠和连接螺栓躺置于箱体底座中,盖板置于其上并连接固定,多层摞放运回公司。因此,公司台架装箱之前先得进行拆箱,作业便由拆箱和装箱2 环节组成。 过程如图3 所示。

2 装箱流水线设计

2.1 总体方案

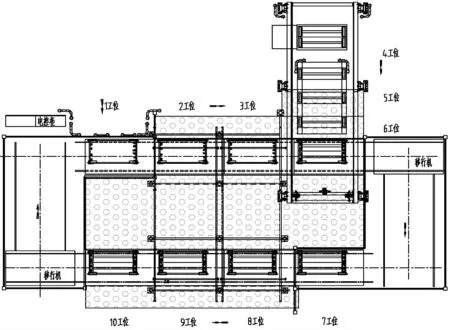

装配线可以分为多种类型, 根据其组织形式,可以分为传统的直线和U 形线, 相比直线装配线,U 形线装配线能够提供更灵活、更高效的生产[1]。根据公司台架和运输箱的具体形状、尺寸、重量,需要完成的工作内容、生产场地情况,装箱线体采用U 形线布局,运输箱输送采用随行轻轨车输送,轻轨线体两端设置移行机实现变向输送。台架由电瓶车从上序装配车间运到本线台架下料点,由本线的两个空中桁架机械手在人工操作下抓取下料、分装、并安装到运输箱内。运输箱的拆解和装配分别在前进线与返回线对应的位置,依靠悬挂助力工具抓取,并在两线间搬运,直接完成拆解与装配。整条线采用PLC 控制,并与工控机通讯,实现条码扫描以及统计、记录追溯资料等功能。 流水线整体布局如图4 所示。

2.2 工艺流程

在满足作业过程和线体设计生产节拍要求下,结合所有装配动作工时测算结果,对各工位能够安排的作业内容进行优化组合, 确定了装配线体的工艺流程,如表1 所示。

2.3 实现过程

2.3.1 上料系统

运输箱净重550 kg、台架净重1 000 kg、装箱后成品重超2 500 kg,人力无法完成上料。 鉴于1 工位成品运输箱下线、空运输箱上线落位精度较低,为提高上下线、成品周转及码放效率,此工位使用叉车完成上下料。台架吊入箱体行程固定,动作单一,与天车相比,龙门桁架机械手定位精度高,更灵活、速度更快,4、5、6 工位使用桁架机械手完成起吊和运输。 拆、装盖板、侧板靠人力完成强度大、安全隐患高,2、3、8、9 工位使用转臂起重吊具辅助完成盖板和四块侧板的提放及移动。

图3 台架装箱作业

图4 流水线总体布局

表1 流水线体工艺流程

2.3.2 输送系统

输送系统由轻轨输送线、轻轨车、移行系统和驱动装置组成。 输送线为平行钢轨,通过膨胀螺栓直接在地面上固定并调平,包括前进线和返回线。 轻轨车在轻轨输送线上运行,通过挂钩两两首尾相连形成列车,由驱动装置带动整条列车一起运动。 运输箱放在轻轨车的定位块上,操作者可以在塌台与轻轨车上行走及操作。移行系统负责在前进线与返回线之间传输轻轨车, 轻轨车驱动装置将轻轨车从6/10 工位输送至移行机上,脱钩机构顶起,使6/10 工位与前一工位相连轻轨车脱钩,分离对接装置将轻轨车拉到移行输送车上,移行输送车横向移动,将轻轨车输送至返回/前进线侧,分离对接装置将轻轨车推动前行并与前面轻轨车对接,轻轨车驱动装置将轻轨车从移行输送车上拉出,移行输送车返回上料线侧。

2.3.3 控制系统

流水线体控制系统采用PLC 控制与工控机通信技术,在无人干预下,流水线体桁架机械手、轻轨输送线和移行系统自动运行,完成设定动作[2]。通过控制面板设置线体工作节拍,通过条码扫描系统实现台架和运输箱条码的扫描录入,建立对应关系,便于追溯查询,通过液晶显示装置实现各工位的装配信息、产量完成情况和线体故障的动态显示和报警。

2.3.4 安全防护装置

流水线体周围配备0.5 米高工作踏板,供操作者行走和工作,整体采用角钢及花纹钢板焊接,塌台边缘装有护栏,防止操作者掉落。 移行机及危险区域采用铝型材框架甲钢丝网防护, 配备光电检测装置,防止危险发生。过道处设置钢管防撞梁,以免损伤设备。

3 应用情况

经过方案设计、论证和确定,零部件加工,线体安装调试和验收, 公司成功装配了自动装箱流水线,投入使用至今运行良好,达到了专用设备台架自动化装箱、装箱效率提升和人员劳动强度降低的目标。

4 结论

(1)装箱线体采用水平矩形线排列方式,运输箱的拆解和装配在前进线与返回线对应工位同时工作,实现了运输箱拆装过程的无缝对接,节省了箱体部件的缓存区域,缩短了装箱节拍。 装箱时间由每箱960 s降为600 s,效率提高37.5%。

(2)台架下料及装箱,盖板与四块侧板的拿取、落位均由机械手、起重吊具辅助完成,气动拧紧机代替普通扳手完成连接螺栓紧固,人员劳动强度和安全隐患大幅下降,产品质量得到有效保障。