地铁工程中极硬岩地层地下连续墙双轮铣快速成槽技术

张广

(中铁十九局集团轨道交通工程有限公司,北京 101300)

双轮铣成槽机是业内顶尖的施工设备,具有钻进能力强、功率高、稳定性好、成槽深度大、环保效益显著(环境污染小)等特点,随地质条件的变化,在更换相适应的刀具后即可完成开挖作业,成为硬岩地质施工条件下的重要施工设备。

1 工程概况

某地铁车站总长540m,标准段宽约40m,围护结构采用的是地下连续墙,为1.2m 的厚度标准。车站基坑开挖深度约40m,从勘察结果来看,在深度约18m 的位置出现中风化花岗岩,其强度普遍达到50MPa 以上,局部特殊路段提升至80~120MP,不利于正常施工。站址区坐落于该市的核心区域,施工周边的既有建(构)筑物分布密集,通过铣槽法展开施工作业,兼顾车站施工质量、周边环境稳定性、环保效益等多方面要求。

2 双轮铣快速成槽技术概述

2.1 双轮铣成槽施工工艺分析

双轮铣设备集多部分于一体:①起重设备。其关键作用在于给双轮铣提供动力支持,也可根据需求提升铣槽机,以保证铣槽机能够精准到达某特定的作业点位;②铣槽机,是切削岩石的关键装置;③泥浆制备及筛分系统。可以给成槽施工提供足量优质的循环泥浆和高效筛分槽段内排出的泥浆,以提高其洁净性。得益于前沿技术的支撑,双轮铣设备具有自动化特性,其配套高效的液压式操作机械,运行期间动力液压马达可发挥出带动性作用,使与之相关联的铣轮朝反方向转动,期间通过刀架实现对岩面的切削处理,铣轮上的刀头可以将大块岩石破碎,随后再将其向上卷动,以便与泥浆混合,通过泥浆泵将该部分混合料泵送至泥浆筛分系统,经过处理后产生干净的泥浆,进而回流至槽段内,对于无用的废弃泥浆以及碎石作抛弃处理[1]。

2.2 应用优势方面

铣槽法的基本工作思路在于配置双轮铣槽机,利用液压驱动的方式带动铣盘运转以达到切削土体的效果,同时辅以泥浆循环和泥砂筛分处理措施,将钻渣有效外排,以便地下连续墙的形成。铣槽法是地下连续墙施工领域较为典型的方法,在保证施工质量的同时还可满足经济效益、环保等层面的要求,因此具有较好的综合应用效果。

2.3 施工效率方面

相较于传统的液压抓斗等方式,双轮铣快速成槽施工技术在岩段施工中的应用效果较为突出,以强度达到50~100MPa 的中风化岩层为例,正常情况下的施工效率可达到5~8m3/h;反观液压抓斗的方式,在中风化岩层地层条件下则不具备可行性,而选择冲击钻机后,其施工效率也仅为0.3~0.5m3/h,因此足以说明双轮铣快速成槽施工技术具有效率高的应用特点。

根据项目工期规划,地下连续墙所有施工均要在8 个月内落实到位,即每月工作量应达到26 幅。综合考虑现场施工环境、设备性能等方面的情况,共配置4 台双铣轮设备,单幅施工时间控制在4d,保证在指定工期内可保质保量完成地下连续墙的建设工作。

3 各类组合施工方式的应用效果分析

3.1 液压抓斗+双轮铣

遇强风化花岗岩地层条件时,该地层以上的部分利用液压抓斗施工,该处地层及下方区域则通过双轮铣成槽机施工。各类设备的工作特性各异,液压抓斗充分发挥出抓斗的自重优势,能够向岩土体产生较强烈的冲击作用。以保证施工安全为基本前提,可以通过增加抓斗自重、加大斗齿角度等方式提高施工效率。双轮铣成槽机在土层等软弱地层中所取得的施工效率与传统方式并无显著差异,约为液压抓斗的2~3 倍,但进入至岩层后传统的液压抓斗方式无法正常使用,此时双轮铣成槽机的优势随之显现,可根据实际岩层特性匹配相适应的刀具,施工灵活性较强,以60MPa 以内的中风化岩层为例,该条件下的施工效率普遍达到0.8~1.5m/h,而对于微风化岩层可达到0.2m/h,能够满足质量和效率的双重要求。实际施工中,在第25 幅地下连续墙部分使用到双轮铣成槽机,该处的成槽时间为7d,期间钻齿的更换数量达到1227 个,可以发现若仅采取双轮铣成槽机施工的方式,依然存在难度大、效率低、消耗大的问题[2]。

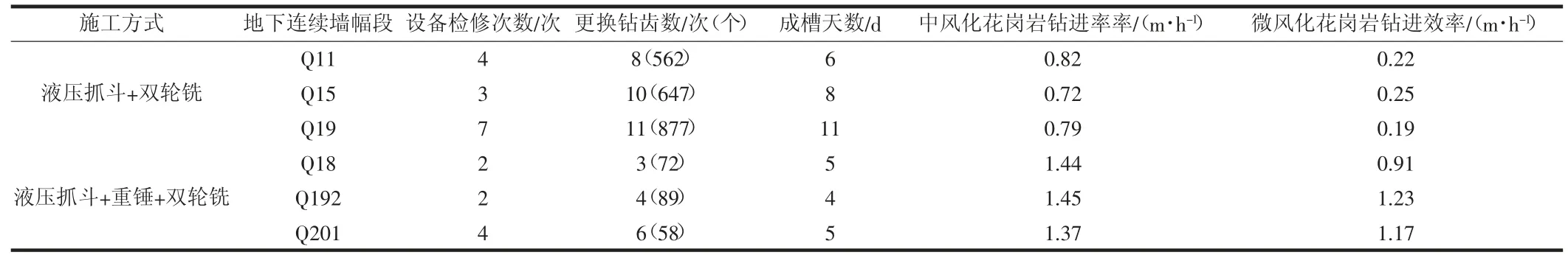

表1 效率对比分析统计

3.2 液压抓斗+旋挖钻+双轮铣

在此方式中,土层和全风化花岗岩层两部分的施工均通过传统的液压抓斗设备完成,遇全风化花岗岩及其下方区域时先利用旋挖钻钻孔,再借助双轮铣成槽。实际结果表明,中风化花岗岩地层条件下,双轮铣的钻进速度约1.2m/h,遇微风化花岗岩时约0.5m/h。现场地层变化较为明显,岩石分布缺乏均匀性,基岩具有倾斜的特点,因此钻头在运行过程中的受力缺乏均匀性,存在偏孔的问题,随着孔深的增加,偏孔现象更为明显。以Q14 幅地下连续墙施工为例,该部分偏孔量达到0.6m,未满足工程设计要求,在该处投入的纠偏时间长达9d,严重拖慢施工效率。尽管先引孔后双轮铣成槽的综合方式在提高进尺速度、缓解钻齿磨损方面具有较好的应用效果,但依然存在钻孔慢、偏孔明显的问题。

3.3 液压抓斗+重锤+双轮铣

重锤被提升至特定的高度后下落,在与岩层面接触时将产生显著的挤压应力,在重锤下方形成压碎区,此后以该区域为核心向外延伸出径向裂纹,压碎区的下方则形成中间裂纹。经上述作用机制后,可以使岩石由完整转变为破碎的状态,有助于提高破岩效率。通过对重锤自重及提升高度的调整,可取得不同的破岩效果。在第192 幅地下连续墙施工中则引入重锤下落挤压的方式,首先在全风化花岗岩及以上岩层中利用液压抓斗机施工,再借助10t 的重锤冲击岩层,在上述基础上利用双轮铣成槽,此方式可有效提高施工效率,钻齿更换频繁等问题均得到有效解决。

4 各施工方式的应用效果对比分析

根据上述分析可知,旋挖钻+双轮铣的方式在实际应用中易发生偏孔现象,纠偏难度相对较大且耗时较长,不宜采用。因此对其余两种方式展开多角度的对比分析,具体内容如表1 所示。

根据表1 内容可知,在采取重锤配合双轮铣的方式后,施工装置的检修次数随之减少,钻齿使用量相对较少,相比于不用重锤的工况而言,更换钻齿的次数约为该方式的1/2,而数量仅为该方式的1/10;成槽施工所持续的时间较少,约节省一半的时间;且在中风化花岗岩和微风化花岗岩中均具有较高的施工效率。由此表明重锤配合双轮铣的方式具有可行性,结合上述分析确定最终的方案:先钻孔,再通过双轮铣槽机成槽,关于成槽施工方案的基本流程,如图1 所示。

图1 成槽方案

5 成槽过程中的注意事项

成槽过程中需注意垂直度换个开挖过程的控制工作。

(1)垂直度控制。在地层强度分布不均、铣轮转速缺乏稳定性等条件下,铣轮的运行姿态受到影响,具有向一侧偏斜的变化,期间需及时采取纠偏措施,具体可根据实际情况选择纠偏方法,例如推板纠偏、转速调节纠偏[3]。

(2)开挖要点。铣削作业前详细检查槽底,利用抓斗捞出无用钢筋以及其他杂物,使槽底维持洁净的状态;加强对泥浆液面高度的控制,要求其在安全范围以上;定期纠偏,维持钢筋笼姿态的合理性;旋挖钻引孔环节,精准控制孔位和垂直度。

6 结语

地铁工程建设领域,以微风化花岗岩为代表的极硬岩地层强度较高,在该处组织地下连续墙施工时难度较大,虽然双轮铣设备具有较强的工作能力,但单纯采用该方式时依然存在进尺效率低、钻齿用量多等局限性问题。本文结合工程实例展开分析,经方案比选后认为重锤配合双轮铣的施工方式较为可行,其综合应用效果较好,例如施工期间设备的钻齿更换频率低、钻齿使用数量少;相比不用重锤的方式而言,钻齿更换次数仅为该方式的1/2,而钻齿数量则为该方式的1/10;成槽效率提高,成槽所需的时间较短。因此通过重锤配合双轮铣的方式切实可行,可作为类似极硬岩地层条件下地下连续墙施工的技术参考。