泥水盾构废弃砂土和尾水资源化综合利用技术

王建华

(中铁十四局集团大盾构工程有限公司,南京 211899)

近年来,我国交通需求大幅增长,高速铁路的兴起给隧道及地下工程的建设带来了机遇与挑战[1-2],催生了多条泥水平衡盾构法施工的大直径隧道,如广深港客运专线狮子洋隧道和京张高速铁路清华园隧道[3]。由于城市土地资源紧张,且利用要求高,对隧道建设中泥水平衡盾构法施工提出了更高的环保和经济性要求。

大直径盾构隧道施工过程中开挖土料与泥水混合形成高密度泥浆,泥浆携带着开挖面上切削下来的砂土输送至地面泥水处理设备,处理后会产生大量废弃泥浆和渣土[4-5]。相关领域研究人员一直在寻求一种高效、低能耗的泥浆处理方式。孔玉清、郝彤、张亚洲等[6-8]通过对废弃黏土泥浆、粉细砂等进行再利用试验,得到其资源化的多种途径。霍翼[9]采用絮凝-带式压滤泥浆处理工艺产生的大量尾水配置了多种密度泥浆,并采用密度1.13 g/cm3、漏斗黏度20 s的泥浆在粉细砂地层中开展泥浆渗透成膜试验,成膜效果良好。

我国建设中的大直径盾构隧道仍需要大量优质的工程用土、用水来配制泥浆、壁后注浆等,有效地利用废弃泥浆和渣土不仅可以节约资源,而且可以保护环境[10]。本文以北京—沈阳客运专线望京隧道工程为背景,对盾构在粉细砂地层中掘进时产生的废弃砂、对絮凝-带式压滤处理出的黏土泥饼和尾水进行再利用可行性分析,以期为类似工程提供参考。

1 工程概况

京沈客运专线望京隧道位于北京市东五环与东六环之间,盾构区间长3180 m,采用2台直径10.87 m的泥水平衡盾构由沈阳向北京方向并行掘进。盾构穿越的地层以粉质黏土层、粉细砂层为主。各地层所占比例如图1所示。

图1 盾构区间各地层所占比例

当盾构在粉细砂地层中掘进时会产生大量废弃砂,单线隧道平均每环出渣180 ~200 m3,每天推进7 ~8 环,双线日出渣量累计约3000 m3。在粉质黏土地层中掘进时,每环需2200 m³泥浆完成携带出渣,按80%回收20%排放,则每环需排放废浆440 m³。经絮凝-带式压滤处理后每天产生约54 m3的泥饼及大量pH值呈中性且无色无味的尾水。

2 废弃砂、泥饼和尾水再利用可行性分析

2.1 废弃砂再利用可行性分析

泥水分离设备分离后的粉细砂级配曲线如图2中实线所示。其中虚线为除去粒径大于1 mm 颗粒后的粉细砂级配曲线。

由图2可见:有80%的粉细砂颗粒粒径小于1 mm,且开挖出的渣土中黏土含量较低。若将其直接弃置势必会造成资源浪费,因此考虑是否可用废弃的粉细砂配制隧道壁后注浆浆液。

目前该隧道所使用的隧道壁后注浆浆液配合比见表1。

表1 该隧道现用注浆浆液配合比

由表1 可知,注浆浆液中除了水,砂的含量最多,其为混合浆液各组分的重要骨架,也是保证浆液强度的因素。管片背后同步注浆每环需要浆液28.5 m³,每立方米浆液需优质粉细砂0.95 t,每天同步注浆需粉细砂433.2 t(333 m³)。通过筛分将废渣中的粉细砂用于同步注浆可以每天消耗约10%废渣,因此将废弃粉细砂用作隧道壁后注浆浆液的原材料是可行的。

免烧砖通常采用砂、水泥、粉煤灰、石子等材料制备,而砂在免烧砖原材料中占比很大。国内姜军等[11]采用广州地铁18号、22号线隧道工程废弃土进行烧砖试验,验证了盾构渣土制作烧结砖的可行性。可将本工程中废弃砂作为主要原料,添加水泥、石子和水在搅拌机中进行均匀混料,经自动化压砖系统压制出免烧砖。

2.2 废弃泥饼再利用可行性分析

泥水盾构施工中产生的泥浆由泥浆泵泵入预调理单元,将配置好的药剂加入废弃泥浆进行预调理,而后自流至浓缩区域进行浓缩,浓缩后的泥浆排至调理槽,再次进行药剂调理后输送至预脱水单元,经预脱水浓缩后由压滤单元压滤形成大量泥饼。现场共引进2台带式压滤机,1台带式压滤机每小时可以处理10 ~20 m³的泥浆,2 台带式压滤机一天可以处理800 m³的泥浆,处理后会产生约54 m3的泥饼。大量的泥饼若外运弃置会对环境造成极大影响。

本工程采用的泥浆絮凝剂为环境友好型无害药剂,经调理浓缩处理后的泥饼满足各种环境指标,可用于道路填方、城市绿化等。

2.3 尾水再利用可行性分析

经现场絮凝-带式压滤处理后的泥浆会产生大量尾水,其为无色、无味的透明液体。依据JGJ 63—2006《混凝土用水标准》、TB 10424—2018《铁路混凝土工程施工质量验收标准》,在相对湿度42%、温度22 ℃条件下利用酸度计、火焰光度计、上皿式电子天平对尾水进行水质简易分析,结果见表2。

表2 带式压滤处理泥浆所产生尾水的水质简易分析结果

由表2 可知,送检样品各项检查结果均符合TB 10424—2018中混凝土拌和用水的技术要求。

絮凝-带式压滤处理所产生尾水的pH 值为中性,且现场盾构掘进时每环开挖土体185.5 m3,需2200 m3泥浆完成携带出渣,需要大量水配制掘进用泥浆,因此经絮凝-带式压滤处理产生的尾水可用于配制掘进用泥浆。

3 废弃砂土、尾水资源化再利用技术

3.1 废弃粉细砂用作壁后注浆材料

参照JGJ/T 70—2009《建筑砂浆基本性能试验方法标准》,对利用废弃粉细砂替代原先细砂配制的壁后注浆浆液的密度、稠度、收缩率、固结强度、初凝时间等工程性能指标进行试验,结果见表3。可见,利用废弃粉细砂替代细砂配制的壁后注浆浆液密度在1.76~1.95 g·cm-3,满足盾构填充要求。浆液初凝时间均在10 h 以上,可使浆液填充更加均匀,能够满足不同地层壁后注浆的施工要求。

表3 利用废弃粉细砂替代细砂配制的壁后注浆浆液工程性能指标

3.2 废弃粉细砂用于制作免烧砖技术

以粉细砂为主料,添加少量分离出的黏土、少量压制砖专用增强剂、少量细骨料,调整合适的粒径、级配和含水率,采用JF-QT5-904 型免烧砖机制砖。配合比为黏土∶石子∶粉细砂∶水泥= 50∶100∶250∶50。在搅拌机中均匀混料,待混料陈化后在100 kN 压力下压制成型,然后覆盖薄膜养护1 d 后集中码放,采用尾水洒水养护7 d,保持砖块表面湿润。制备出的免烧砖见图3。

图3 采用废弃粉细砂制备出的免烧砖

免烧砖中粉细砂的质量掺量可达40%~65%,免烧砖强度可达15~30 MPa。免烧砖有路面砖、墙体砖、护坡砖等多种类型。所制备的免烧砖相关指标均满足JC/T 422—2007《非烧结垃圾尾矿砖》要求。

3.3 废弃泥饼用作绿化用土技术

带式压滤机分离出的泥饼以黏土为主,将其碾碎,添加少量泥水分离系统分离出的砂、专用改良剂、调理剂等,通过专用的均混搅拌装置可制备出满足不同要求的种植土。

绿化用土中黏土泥饼的质量掺量可达80%~98%。制备出的可用于种草的一般植生土见图4(a)。其最佳质量配合比为黏土∶粉砂∶细砂=10∶10∶80。制备出的可用于植树的标准种植土见图4(b)。其最佳质量配合比为黏土∶粉砂∶细砂=15∶15∶70,并增施酸性化肥或有机肥料提高其养分含量,达到了CJ/T 340—2016《绿化种植土壤》相关要求。

图4 采用废弃泥饼制备的绿化用土

3.4 废弃泥饼用作回填土技术

以带式压滤机分离出的泥饼为主料,碾碎后添加专用固化剂等,通过专用的均混搅拌装置可制备出满足不同要求的回填土,见图5。回填土中黏土泥饼的质量掺量可达85%~98%。回填土分为两类:一类可满足建筑或沟槽回填要求;一类可满足路基回填要求。两类回填土均满足GB/T 50145—2007《土的工程分类标准》和JTG D30—2015《公路路基设计规范》相关要求。

图5 采用废弃泥饼制备的回填土

3.5 尾水配制透水混凝土技术

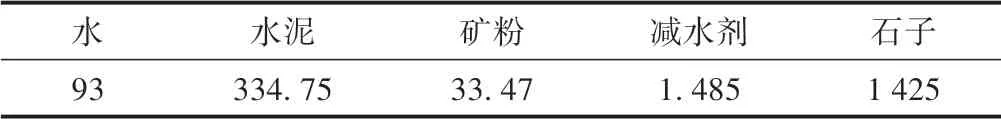

将絮凝-带式压滤处理产生的尾水作为拌和水,制作透水混凝土。透水混凝土要求砂率8%,水胶比0.25,设计孔隙率20%。据此设计的混凝土配合比见表4。

表4 透水混凝土配合比 kg·m-3

图6 采用尾水配制的透水混凝土

对拌和成型的透水混凝土(图6)采用压力试验机进行强度试验。结果表明:采用尾水配制的透水混凝土的平均轴心抗压强度为12.03 MPa,平均劈裂抗拉强度为1.66 MPa,可以满足附属道路铺设要求。

3.6 尾水配制泥水盾构掘进用泥浆技术

本工程中盾构需穿越一段以粉细砂为主的地层,该地层渗透系数为5.0×10-3cm/s。根据前期施工经验,泥浆密度为1.15 g/cm3左右,漏斗黏度在20 s 以上时可满足泥浆物理稳定性要求并可在开挖面形成良好泥膜。将尾水配置的黏土泥浆、增黏剂和膨润土浆(膨水比为1∶10)按照不同比例混合,测量混合后泥浆的黏度及密度,从而得到多种密度泥浆的质量配合比,见表5。

表5 多种密度泥浆的质量配合比

采用S1,S2,S4,S5四组泥浆开展泥浆渗透成膜试验。结果表明,尾水配置的泥浆在地层表面形成的泥膜质量较好,能够有效阻止泥浆中的水向地层中渗透,从而确保开挖面的稳定。

4 经济、环保和社会效益分析

4.1 经济效益

根据工程实际情况,对废弃粉细砂、废弃泥饼再利用所节约的费用进行计算。由于综合考虑所有相关费用较为复杂,只计算了最终所节约的材料成本,见表6。

表6 京沈客运专线望京隧道废弃砂土再利用成本统计

由表6 可知,各类废弃砂土回收再利用合计节约材料成本1094.7 万元,经济效益显著。废弃砂土的再利用不仅提高了资源利用率,而且减少了废弃砂土外运及处理的成本。

4.2 环保和社会效益

该工程废弃砂土的综合再利用为工程废弃土的减量化和资源化起到很好的示范作用,不仅节约了因废弃砂土大面积堆放而占用的土地47667 m2,减少了天然砂石的大量开采,而且降低了对生态环境的影响。尾水资源化综合利用技术使得泥浆处理后产生的尾水得到循环利用,节约了至少954 t水。尾水的再利用有利于维持生态环境的平衡和社会的可持续发展,具有显著的环保效益与社会效益。

5 结语

对京沈客运专线望京隧道工程中废弃砂土及尾水回收再利用的可行性进行了分析,并研发出多途径的再利用技术。主要包括采用废弃粉细砂制备壁后注浆浆液和免烧砖,采用废弃泥饼制备绿化用土与回填土,采用尾水配制透水混凝土和盾构掘进用泥浆等技术,有效解决了废弃砂土存放、废水污染环境等难题,经济、环保、社会效益显著。

不同工程的地质条件和盾构掘进参数存在差异,基于本工程的废弃砂土及尾水资源化综合利用技术的适用性还需大量试验验证,以便更好地解决其他类似工程中的问题。