配砟整形车智能避障系统研究

徐济松 朱广平 李继龙 高春雷 刘尚昆

(1.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081;2.西安局集团有限公司西安工务机械段,西安 712400)

1 配砟整形车存在的问题

配砟整形车在进行配砟整形作业时侧犁、翼犁等装置最大伸展距离距轨道中心线约4 m,极有可能碰到距轨道中心线最近距离不到3 m 的接触网支柱、里程标等设施[1]。配砟整形车须开天窗作业,天窗时间短,作业后线路立即开通运营,因此对施工作业安全提出了很高的要求[2]。由于施工作业多在夜间,视野较差,作业现场的灰尘及噪音大,容易让司机和防护人员疲劳,更是加大了配砟整形车侧犁与铁路设施碰撞的风险[3]。

目前没有与SPZ-200型配砟整形车避障相关的检测设备,主要依靠工人实时现场防护(图1)、驾驶员瞭望等方式来保障作业安全,存在较大的安全隐患。作业现场多次发生侧犁碰撞接触网支柱等铁路设施的意外事故,造成较大经济损失。

图1 配砟整形施工人工盯防现场

DPZ440 型配砟整形车装备了辅助避障系统。该系统由安装在车端顶部的单层激光扫描仪对障碍进行扫描,由拉绳传感器对翼犁外伸量进行测量,从而实现辅助避障[2-3]。

据现场应用反馈,该系统存在三点不足:①在车头、车尾两端装备的单层激光扫描仪抗干扰能力较弱。当配砟整形车距道旁待识别目标距离较远时,测量精度明显受影响。②测量配砟整形车翼犁外伸量时,须采用拉绳传感器对伸缩油缸进行位移检测,进而得出翼犁转角。由于石砟频繁磨损钢丝绳,导致翼犁上的拉绳传感器故障率较高。③系统定位精度低,因此采用了加大避障安全距离的做法,即在距离障碍物较远时就采取停车措施,这无疑影响了配砟整形车的作业效率。

国内一些研究人员还采用超声波传感器来检测障碍物,或采用机器视觉技术识别线路设施[4-5],但不能适应作业现场恶劣的环境。国外主要采用激光雷达对障碍物进行检测,检测精度高,实时性好[6]。鉴于此,本文基于激光雷达检测技术,研发了配砟整形车智能避障系统。该系统可实现配砟整形车作业过程中侧犁对接触网立柱、里程标等设施的智能实时识别与避让,有效解决配砟整形车作业过程中的安全问题。

2 配砟整形车智能避障系统的设计

智能避障系统主要由硬件部分和上位机软件组成。

2.1 避障系统硬件

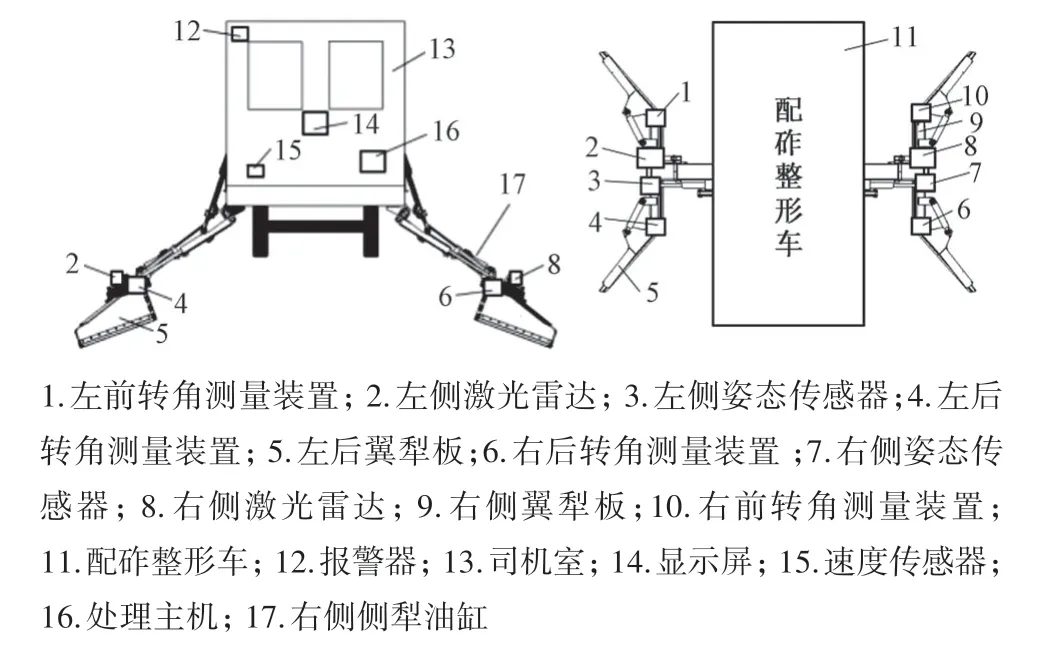

智能避障系统的硬件主要由左右侧激光雷达传感器、左右侧翼犁板位置测量装置、测控箱、处理主机、报警器等组成,如图2所示。

图2 智能避障系统组成示意

受连接翼犁板与主侧犁板的铰接轴尺寸限制[7],无法直接在铰接轴上安装转角测量装置,因此设计了四边形连杆机构对铰接轴的转角进行间接测量。与DPZ-440 型配砟整形车中采用拉绳传感器测量翼犁位置[8]不同的是,该机构不仅可以实现翼犁外伸量的可靠测量,有效解决空间尺寸问题,还提高了测量机构的抗干扰能力。

智能避障系统采用布置在配砟整形车两侧的侧犁上的多层激光雷达对两侧接触网支柱、里程标等铁路设施进行实时扫描,获取扫描范围内的三维点云数据。多层激光雷达工作原理如图3所示。

图3 多层激光雷达工作原理示意

2.2 避障系统软件

系统在获取激光雷达三维点云数据后,通过计算机数字处理技术对原始数据进行滤波、分割和聚类处理,再提取所测物体的形态特征,最后对每帧断面信息进行数据关联,从而实现障碍物精确定位。本系统优化了传统的中值滤波算法[9],可以在减少干扰点的同时尽可能保留有效点。

智能避障系统软件采用Visual Studio 2017 编写,可在Windows 平台上运行,界面交互性友好,稳定性强。软件界面如图4 所示,主要呈现左右侧翼犁板外端与接触网支柱、里程标等铁路设施之间的位置关系,以及车辆运行和报警信息。

图4 软件界面

2.3 配砟整形车智能避障系统的工作流程

智能避障系统具体工作流程为:①由安装在配砟整形车左右侧的激光雷达对轨道线路左右侧接触网支柱、里程标等铁路设施进行扫描。②由安装在左右两侧的4 个翼犁转角测量装置对翼犁转角进行测量。根据测量值计算得出翼犁8 个关键点的坐标,并判断出左右两侧最先可能会发生碰撞的危险点。③在两侧激光雷达传感器安装座上分别设置姿态传感器,对激光雷达的横滚角和俯仰角进行测量,用于激光雷达数据的坐标系变换。④在车体上设置速度传感器对车辆走行速度进行测量,根据行车速度确定避障安全距离[10]。⑤司机室内的嵌入式处理平台对传感器数据进行在线采集与处理,实时计算侧犁外端与障碍物之间的横向和纵向距离,并进行碰撞风险监测与评估。监测结果在司机室内的显示屏显示,如有碰撞风险,则通过声光报警器进行报警提示。智能避障系统工作原理如图5所示。

图5 智能避障系统工作原理示意

3 样机的研制与现场试验

根据对配砟整形车智能避障系统的设计,2020年9月研制出了由左右侧激光扫描传感器、左右侧翼犁板端部位置测量单元、测控箱、处理主机、报警器等组成的样机。2020年11月在西安工务机械段,将样机安装在SPZ200 型配砟整形车上进行了现场试验,见图6。

图6 样机试验现场

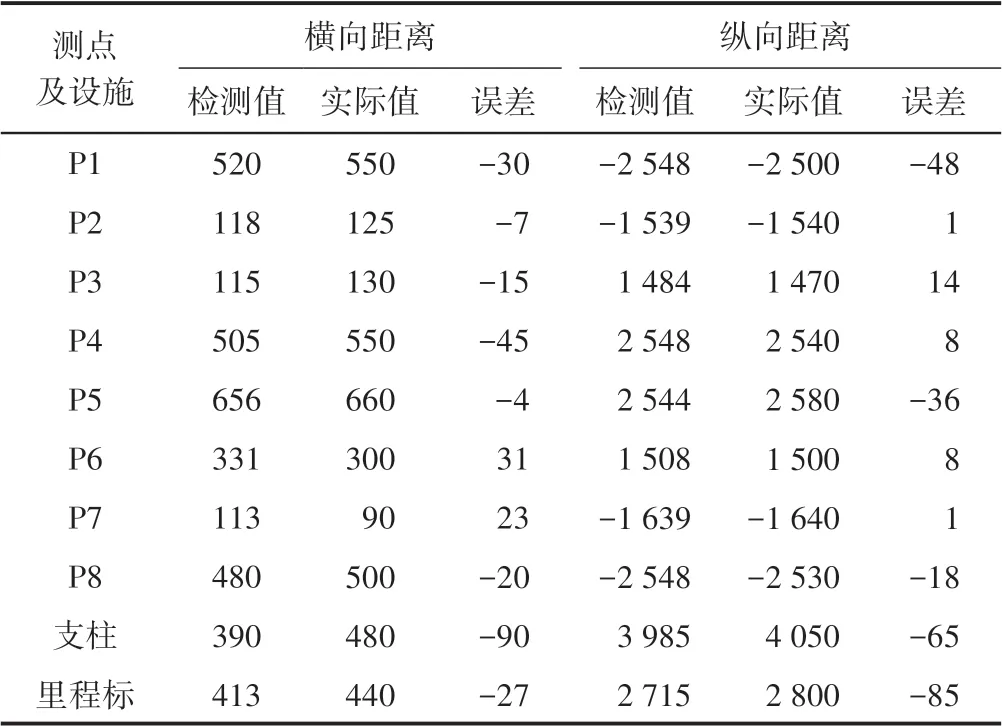

在作业现场对接触网支柱、里程标等铁路设施和避障系统性能进行了检测。试验过程中某一时刻的三维点云图见图7。方框中圈出的为检测出的接触网支柱。使用卷尺测量翼犁外端关键点(图4 中P1—P8)在各自一侧指定坐标系中的位置,同时测量出障碍物距离翼犁危险点(翼犁外端关键点中最先可能会发生碰撞的点)的横向和纵向距离。检测结果见表1。

图7 试验过程中某一时刻的三维点云图

表1 智能避障系统检测值与实际值对比 mm

由表1 可知:智能避障系统对翼犁板外端位置定位误差小于50 mm,接触网支柱和里程标与危险点距离检测误差小于100 mm,可满足现场作业时的智能避障需求。

出现碰撞风险时,智能避障系统能按报警等级输出报警信号或停车信号。输出报警信号提醒司机前方有障碍物,输出停车信号提醒司机停止作业,有效降低了司机的工作强度,提高了安全性。

4 结语

针对配砟整形车在施工作业过程中存在侧犁碰撞接触网支柱、里程标等铁路设施的风险,研发了一套智能避障系统。

该系统采用四边形连杆机构对铰接轴的转角进行间接测量,采用多层激光雷达对两侧接触网支柱、里程标等铁路设施进行实时扫描,通过对检测数据进行滤波、分割和聚类处理,再提取形态特征,最后对每帧断面信息进行数据关联,从而实现障碍物精确定位。

根据对智能避障系统的设计研制了样机,并在SPZ200 型配砟整形车上进行了装车试验。经现场测试,该智能避障系统检测精度可满足配砟整形车侧犁避障需求,有效解决了现有技术手段抗干扰能力差、故障率高的问题。