管片检漏和抗弯抗拔试验自控系统的优化设计及应用

李世林 姜会增,2 孔德顺,2

(1.中国铁道科学研究院集团有限公司标准计量研究所,北京 100081;2.北京华横科技有限公司,北京 100081)

随着高速、重载铁路和城市轨道交通建设的发展,隧道直径越来越大,使得隧道的预制混凝土衬砌管片朝着大口径、大厚度和大吨位方向发展。预制混凝土衬砌管片作为隧道的结构骨架和防水主体,其质量关系到隧道安全运营。预制混凝土衬砌管片的检漏、抗弯和抗拔作为管片质量评价的关键环节,广泛应用于工程质量验收中。

2006年罗云峰等[1]以广州地铁管片的抗弯、螺栓抗拔试验及检漏试验为背景,对管片在试验过程中的受力、检漏情况与其在隧道土体和施工过程中实际可能的受力、检漏情况之间的差异进行了比较分析和讨论,为后来管片生产提供了理论依据。池伟杰等[2]结合实践经验,对管片检漏试验的专用设备设计和工艺方法进行总结。为了规范管片检漏、抗弯抗拔试验过程和要求,国家制定了GB/T 22082—2008《预制混凝土衬砌管片》,并于2017年进行了修订[3]。贾琦等[4]和鞠丽艳[5-6]结合管片标准对管片的试验检验展开分析,确定管片三环拼装试验、抗弯性能试验、检漏试验及管片抗拔性能试验作为基本验收标准,为管片质量评判标准、测试方法和成品抽验的检验标准提供了参考依据。朱阿祥等[7]模拟混凝土管片受弯性能、破坏形态、裂缝形成规律及变形特点,并与规范中承载力和挠度指标进行比较,发现现行规范对对称倾角钢筋混凝土梁有较好的适用性。在设计管片试验装置时不仅要考虑试验效果,还要考虑试验装置的适应性。朱建文等[8]针对新型高承载力盾构隧道管片接头预埋件结构,开展结构抗拉性能试验,确定管片接头预埋件结构破坏力学模式。白占伟等[9]针对管片试验装置空间小、加载力小、无法应用于大直径管片试验的问题进行了分析和优化。

为了规范管片生产和试验,中铁检验认证中心2018年9月20日发布了《铁路隧道钢筋混凝土管片》和《城市轨道交通预制混凝土衬砌管片》CRCC 产品认证实施细则。两个认证细则进一步规范、完善管片检漏、抗弯和抗拔试验要求、步骤和检验标准。现有的预制混凝土衬砌管片的检漏、抗弯和抗拔试验装置(设备),在试验过程中以手动操作为主,人工记录。这种试验精度差,自动化程度低,人工观测记录容易造成误判、漏判,致使预制混凝土管片的抗渗试验结果不准确。结合管片认证实施细则,北京华横科技有限公司设计制造的管片检漏试验自控装置和管片抗弯抗拔试验自控装置,可以有效改善现有的管片捡漏和抗弯试验结构,减少因人为操作而引起的管片试验误差,提高管片认证的自动化程度、检验精度和检验结果的公正性。该系统已应用到黄河隧道工程中,取得良好的试验效果。

1 管片检漏试验

1.1 管片检漏试验方法

管片在隧道内安装后,整个外弧面与土体及地下水相接触,承受地下水渗透压力的作用,而试验中的管片整个外弧面也承受一定水压力的作用,二者的渗透状态基本吻合,试验结果能较真实地反映管片实际抗地下水渗透的能力。该试验主要目的是检验管片的密实性和抵抗渗透的能力,采用水压系统对管片外弧面施加水压。试验过程采用分级增加水压的方式,每次增量等级为0.2 MPa,每级持续时间为10 min,并且增压速度为0.05 MPa/min,当水压达到设计值后,须持续2 h,以检测管片在设计水压下管片侧边渗水高度值是否超标。

1.2 管片检漏试验装置的设计

现有的管片检漏试验装置为手动调压泵和检漏结构架,如图1所示。调压选用电子调压表控制,精度较差。检漏装置为整体结构,测试管片的全部测区,在使用过程中容易变形,出现漏水和测不准现象;连接选用较大的螺柱,管片局部受力较大,容易损坏管片结构。

图1 管片检漏装置

为了实现管片检漏试验装置的准确性和自动化,设计的管片检漏装置[10]包括:加载系统(高压水泵)、控制系统、储水容器和检漏结构架,其中检漏控制系统原理如图2 所示。加载系统与储水容器连通,加载系统用于给待测管片施加水压;控制系统与加载系统连接,控制系统用于控制加载系统给待测管片提供所需的水压。

图2 检漏控制系统原理

管片控制系统功能包括检漏试验一键启动、暂停、停止、手动调整、输入渗透高度、数据导出等功能,如图3所示。控制系统在试验开始后自动计算各等级理论水压,同时压力变送器检测到的管片检漏试验压力反馈到控制系统,当系统压力低于设置值时,控制系统控制加载系统继续增加压力。当系统压力超过设置值时,控制系统控制调压阀的开度,减小系统压力,实现管片在整个检漏过程自动控制。试验完成后自动生成检漏试验报告,如图4所示。

图3 检漏控制界面

图4 预制混凝土衬砌管片检漏试验报告样式

管片检漏装置根据管片的规格进行设计,把管片检漏测区分开加工,减少加工过程中检漏装置整体结构的变形和管片检漏过程中受压变形。连接螺栓选用小规格、螺栓群方式,以减少螺栓拧紧力矩,使管片检漏过程中受力均匀,减少因管片局部受力不均匀而受到破坏的情况,保证管片检漏过程顺利进行。

1.3 济南黄河隧道砌管片捡漏试验

济南黄河隧道工程为双管双层盾构法隧道,横断面分为上下两层,上层道路有3条车行道,下层中间布置轨道交通M2 线区间,行车方向左侧为疏散通道,右侧为地铁排烟道和电缆廊道。隧道管片外径15.2 m,内径13.9 m,厚度0.65 m,宽度2 m。每环管片分为9+1 块,其中9 块为标准块,隧道承受的最大水压约0.65 MPa,管片最大抗弯载荷100 kN。

管片检漏试验初期须排空内腔的空气,保障管片受力均匀。试验发现管片检漏装置内腔初始压力值升到40%的试验压力时减压至0 后再继续循环加压,才能保证试验过程压力值上升平稳,原因是检漏装置排气不彻底,升高压力值时内腔部分空气会对水压产生干扰。这是由于空气可以压缩,水不可以压缩,残留空气与水压升降存在非线性关系。黄河隧道管片检漏过程所使用的检漏控制系统如图5所示。试验过程增压平稳,检漏结构架变形小,检漏过程中结构架没有发生泄漏现象,满足自动检漏功能要求。

图5 管片检漏控制系统

2 管片抗弯、抗拔试验装置

2.1 管片抗弯、抗拔试验方法

管片在隧道中主要受土方挤压力的作用,而管片抗弯试验载荷模拟实际工况的载荷,该试验主要目的是检验管片整体承载能力和受压后管片结构的变形量。同时管片抗拔试验为了检验管片预埋螺孔套管的承载能力,用于评定整环管片预埋螺栓套管的抗拉强度。

管片抗弯试验是采用液压系统对管片外弧面施加载荷时,检查管片结构的变形量和裂纹情况。试验过程采用分级增加载荷的方式,先按管片设计载荷的20%逐级加载至设计载荷的80%,再按设计载荷的10%逐级加载至设计载荷的90%,继续按照设计载荷的5%逐级加载至设计载荷的100%。每次加载时间为5 min,每级持续时间为30 min,自控系统记录施加的荷载值、管片受力变形值及裂纹宽度。

2.2 管片抗弯、抗拔试验设备的设计

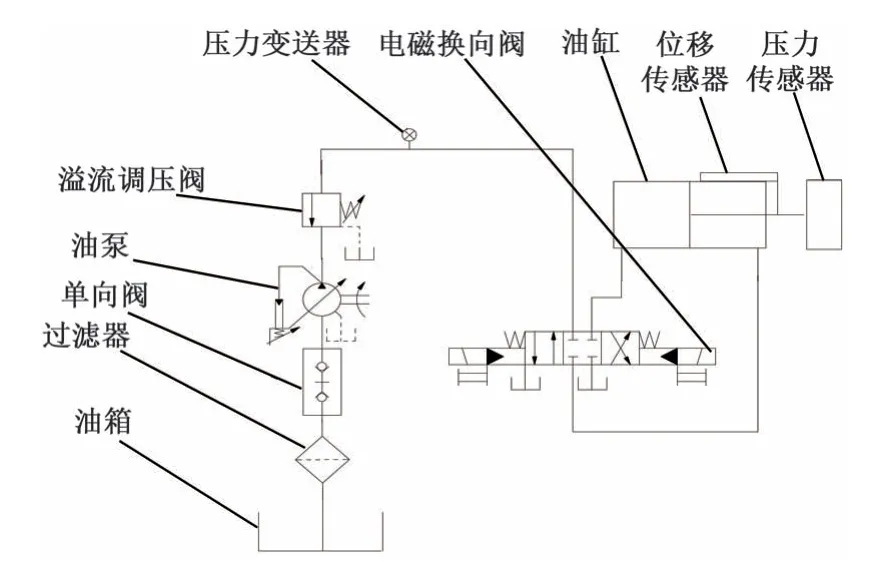

管片抗弯、抗拔设备[11]包括:加载系统、控制系统、执行机构(油缸)和抗弯结构架。其中管片抗弯、抗拔控制系统原理如图6 所示。设计的管片抗弯、抗拔自控系统能够自动检测驱动执行机构施加载荷和试件上外载荷和结构变形值,根据检测的载荷值,自动施加载荷和调节施加载荷的速度。

图6 抗弯、抗拔控制系统原理

为了实现精确控制执行机构的施加载荷值和施加速度,选用高精度溢流调压阀控制执行机构[12],实现加载速度0.5 MPa/s,载荷检测精度为0.3% FS,满足检测标准要求。

管片抗弯、抗拔自控系统功能还包括一键启动、暂停、停止、手动调整、数据导出等。系统界面见图7。

图7 管片抗弯、抗拔试验自控系统界面

控制系统在试验开始前根据抗弯、抗拔试验要求自动计算各等级理论载荷,力值传感器自动检测试验载荷值并反馈到控制系统。当传感器的力值低于设置值,控制系统控制油泵继续加载;当系统压力超过设置值时,控制系统调节溢流调压阀的开度,减小系统压力。位移传感器自动检测管片和抗弯试验架变形值,当变形值或者变形速率超过设置值时,停止加载并报警,试验人员检查问题,等全部问题解决后方可继续试验。管片抗弯、抗拔试验完成后自动生成试验报告,见图8。

根据黄河隧道管片抗弯载荷要求和设计标准,本次设计的抗弯试验架承载力为1500 kN。设计中为了减少管片抗弯试验装置的结构重量,选用精轧螺纹钢作为加强筋分担垂直载荷。通过在立柱顶端和下纵梁梁端之间设置拉杆(索),使原来的梁柱刚架式结构,转变为梁、柱、拉杆(索)组合结构。抗弯试验装置采用有限元分析方法进行优化设计,并校核该结构的安全性和稳定性,结构应力见图9(a),应变见图9(b)。

由图9 可知:抗弯试验台最大应力出现在斜拉杆位置,其值为279.53 MPa,小于精轧螺纹钢的容许应力1080 MPa,满足设计要求。最大压应力出现在上横梁跨中位置的下翼缘,其值为278.38 MPa,小于结构材料Q345B 容许应力305 MPa,反力架的设计强度计算满足使用要求。最大位移出现在上横梁跨中位置竖向处,其值为8 mm,小于设计要求值20 mm。应变满足设计要求。选用这种受力方式可以提高整体结构强度和降低结构重量,经过优化设计计算和安全评估,抗弯试验架整体质量为10 t。

图8 管片抗弯、抗拔试验报告样式

图9 抗弯试验架有限元分析

管片抗弯试验中存在施加的载荷和抗弯结构架变形同步关系,设计的管片力传感器同时具有位移检测功能,如图10所示。这种传感器可以监测管片施加的载荷值和抗弯试验架变形量,方便评估设计的管片抗弯试验架结构强度,具有安全检测功能。同时管片预埋螺栓套管抗拔试验中,管片自控系统中的力传感器和位移传感器可以相互校核,提高管片预埋螺栓套管抗拔试验的测试精度。

图10 油缸、位移传感器和力传感器集成

2.3 管片抗弯、抗拔试验过程

黄河隧道管片抗弯试验等级最大为1000 kN。为使试验安全顺利进行,试验前须进行安全教育,自控系统须专业人员操作,试验过程须安全人员全程监管。管片抗弯试验过程中的自控系统力或者结构变形值出现超限时,立刻停止试验,异常解决后方可继续。

在黄河隧道管片抗弯试验中(图11),当控制系统施加的载荷达到最大值1000 kN 时,位移传感器检测到的变形值为12 mm。变形值为抗弯试验台的变形值和管片的变形值之和,去除抗弯试验台的变形值8 mm,管片变形值为4 mm,小于设计值(8 mm)。抗弯试验台满足强度要求。

图11 管片抗弯、抗拔试验过程

管片抗弯试验过程中,管片的变形值须安装位移传感器检测,并且位移传感器须定期标定方可使用。位移传感器不能受管片抗弯试验的影响。同时力传感器须定期进行标定,确保整个管片抗弯、抗拔控制系统的力值、位移值和管片应变值的精确性。

管片的抗拔试验可以采用如图10所示的油缸+力和位移为一体的传感器结构方式进行试验。该结构在检测抗拔试验中油缸所施加载荷的同时可以监测管片抗拔时螺栓瞬间位移的变化量。常规隧道中管片抗拔试验最大载荷为450 kN,文中所设计的油缸+力和位移为一体的传感器结构最大载荷为1000 kN,传感器检测精度为0.1%FS,所设计的量程和精度都满足常规管片抗拔试验的需求,在实验室抗拔试验中效果良好。由于黄河隧道管片尺寸结构超大,吊装不能采用螺栓吊耳而使用软吊带,不必进行抗拔试验,不作详述。

3 结语

本文针对现有预制混凝土衬砌管片的检漏、抗弯和抗拔试验装置进行优化,以提高试验过程中的精度、自动化程度,解决试验结果不准确以及容易造成质量隐患的问题。优化后的管片检漏、抗弯和抗拔试验自控装置消除了管片试验过程人为操作的误差,为管片标准的推广和生产质量的提高提供了一种新的检测方法。在济南黄河隧道工程中应用效果显著,提高了检漏和抗弯试验测试精度,解决了捡漏试验过程试验装置漏水现象和抗弯试验中抗弯装置变形大的问题。该系统仍需继续优化,进一步提高管片抗弯、抗拔试验安全性和适应性,降低成本,更好地适应实际工程。