新型明桥面在重载铁路钢梁上的应用

李保龙 曾志斌 王冬立 刘吉元

(1.朔黄铁路发展有限责任公司,北京 100038;2.中国铁道科学研究院集团有限公司铁道建筑研究所,北京 100081)

除钢轨外,传统的铁路钢梁明桥面由木桥枕、护木、K形分开式扣件、钩螺栓等组成。木桥枕和护木均采用优质木材进行化学防腐后制成,容易腐朽和开裂,使用寿命短,不利于生态环境保护,且有害健康,木桥枕的持钉能力也较弱,难以长期有效保持轨道几何形态[1]。K 形分开式扣件由螺纹道钉、塑料垫板、铁垫板、T形螺栓、轨卡、螺母等组成,其采用刚性轨卡扣压件,螺母易松弛;松紧搭配的安装方式使得线路纵向阻力不均匀;调整钢轨高低位置时须拆卸螺纹道钉,现场作业困难,同时影响桥枕的使用寿命;不能通过扣件调整钢轨的左右位置[2]。将木桥枕与钢梁有效连接的钩螺栓由钩头螺杆、铁垫片、橡胶垫片和螺母组成,在长期使用过程中螺母容易松弛[3]。既有明桥面养护维修工作量很大,当轴重和年运量较大时,大修周期显著缩短,影响正常运营。

针对既有明桥面的种种不足,经过几年努力,中国铁道科学研究院集团有限公司研制出新型明桥面[4],并成功应用于朔黄铁路上行线南运河特大桥64 m单线钢桁梁。

1 新型明桥面简介

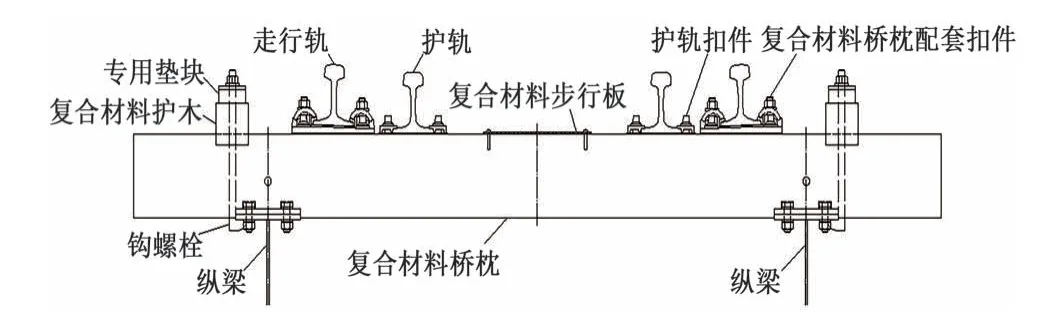

新型明桥面由复合材料桥枕及其配套扣件、复合材料护木、带专用垫块的钩螺栓、护轨扣件等组成,见图1。

图1 新型明桥面结构组成示意

1.1 复合材料桥枕

复合材料桥枕由拉挤成型的高密度连续玻璃纤维增强发泡聚氨酯复合材料制成。基于其材料特性,提出了18 个技术参数[5]。①材料物理性能:纤维质量含量≥60%,密度(1200±60)kg/m3,吸水量≤6 mg/cm2,阻燃性HB级,击穿电压≥20 kV,表面电阻率≥1×1010Ω,平均线膨胀系数≤1×10-5/℃,表面邵氏硬度≥50 HD。②材料力学性能:弯曲强度≥200 MPa,弯曲弹性模量≥12 GPa,竖向压缩强度≥120 MPa,剪切强度≥18 MPa,黏接剪切强度≥18 MPa(母材破坏),冲击韧性≥10 J/cm2,耐候老化、盐雾老化、湿热老化后的性能保留率≥80%。③成品力学性能:螺纹道钉抗拔力≥60 kN,成品抗弯曲荷载≥1000 kN,在30 t 轴重重载列车活载反复作用200万次后保持完好。

1.2 复合材料护木

复合材料护木由拉挤成型的连续玻璃纤维增强发泡聚氨酯复合材料制成,纤维质量含量≥60%,密度(800±40)kg/m3,吸水量≤10 mg/cm2,阻燃性HB 级,弯曲强度≥70 MPa,竖向压缩强度≥40 MPa。

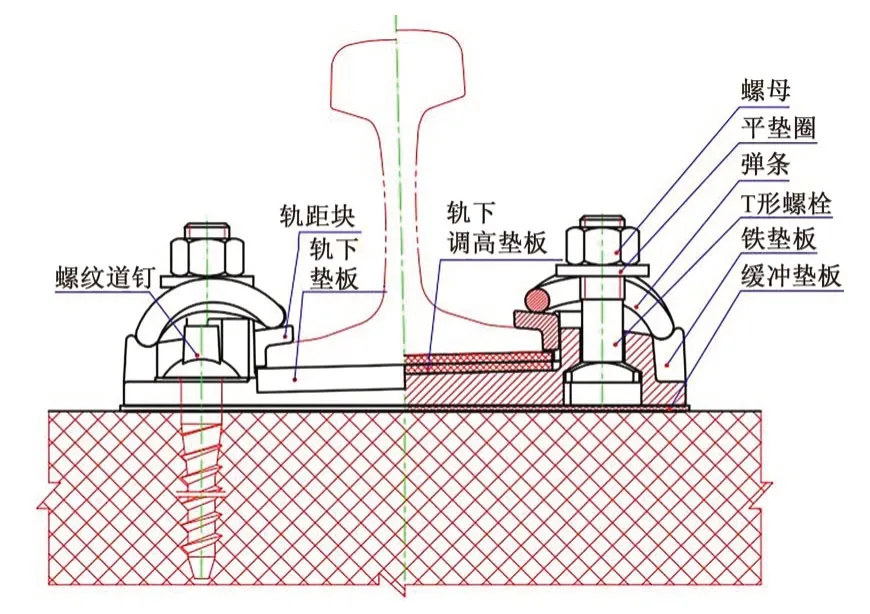

1.3 复合材料桥枕配套扣件

复合材料桥枕配套扣件为弹条分开式扣件结构,钢轨与铁垫板间设置轨下垫板,铁垫板与轨枕间设置摩擦因数较大的缓冲垫板。扣件由螺纹道钉、轨距块、轨下垫板、螺母、平垫圈、弹条、T 形螺栓、铁垫板、缓冲垫板以及方便调整钢轨高低的轨下调高垫板组成,见图2。通过更换弹条类型、轨下垫板和轨距块,可适应不同纵向阻力的线路,即不小于9 kN 的常阻力、约4 kN的小阻力和约2.5 kN的超小阻力。该扣件的单股钢轨左右位置调整范围不小于-4~4 mm,调整级差2 mm;钢轨高低位置调整能力不小于-2~10 mm,调整级差1 mm[3,6]。

图2 复合材料桥枕配套扣件结构组成示意

1.4 钩螺栓螺母下专用垫块和护轨扣件

为了解决钩螺栓容易松动的难题,新研制的专用垫块由100 mm×100 mm×40 mm块状聚氨酯弹性体和100 mm×100 mm×10 mm 盖板组成,通过黏结剂制成整体,中间钻有直径为26 mm 的同心圆孔供钩螺栓穿过[3],见图3(a)。护轨扣件由橡胶垫板、扣板、弹簧垫圈和螺纹道钉组成,见图3(b)。

图3 钩螺栓螺母下专用垫块和护轨扣件结构组成示意

2 既有钢桁梁明桥面现状

朔黄铁路上行线南运河特大桥(243A#桥)为单线铁路桥,其64 m 下承式栓焊钢桁梁位于直线、-3‰坡道上,采用原铁道部专业设计院标准图《L=64 m 单线铁路栓焊下承桁梁(图号:专桥0146)》,设计荷载为中-活载,钢材为16 Mnq。钢桁梁全长65.1 m,桁高11 m,节间长8 m,主桁中心距5.75 m,主桁杆件截面为焊接H 形,桥面系为纵横梁结构,采用钢支座,固定支座位于黄骅港方向。

钢桁梁所在区间为无缝线路,铺设75 kg/m 走行轨和60 kg/m 护轨,每个节间布置23根木桥枕,两端横梁外侧各布置2 根木桥枕,共188 根木桥枕。进钢桁梁端布置14 根木枕,出钢桁梁端布置16 根木枕,木桥枕尺寸为3000 mm(长)×220 mm(宽)×240 mm(高),护木横截面为120 mm×120 mm。走行轨采用K 形分开式扣件(专线3287),采取1-4-1 的松紧序列,即每隔1 个扣紧轨底的扣件,设置4 个不扣紧轨底的扣件,此外钢桁梁活动支座端的第一根枕上扣件采用不扣紧轨底的方式。同时,钢桁梁前3 孔和后1 孔简支梁范围的轨下橡胶垫板采用不锈钢复合胶垫。护轨采用普通道钉扣压,间隔布置。钢桁梁上走行轨与护轨净距为200 mm,并逐渐向钢桁梁前后端的混凝土梁过渡至500 mm。钩螺栓与纵梁之间采用I 式连接,即钩螺栓和护木在横桥向位于同一位置。木桥枕中间步行板采用宽20 cm、厚2 cm的木板拼接而成。

3 新型明桥面设计和施工

3.1 设计方案

设计范围为64 m 钢桁梁既有明桥面及其两端过渡段,到混凝土枕为止。更换既有木桥枕的基本原则是保持线路标高不变,最大限度地减小工程量。

1)将钢桁梁上188 根木桥枕更换为154 根复合材料桥枕。每个节间布置19 根3000 mm(长)×240 mm(宽)×240 mm(高)的复合材料桥枕,受横梁顶面2 个防爬角钢和纵梁中间上表面2 个防爬角钢的限制,桥枕净距为170.0,182.5 mm。端横梁外侧2 根木桥枕更换为1根3000 mm(长)×380 mm(宽)×240 mm(高)的复合材料桥枕。朔州端桥头14 根木桥枕更换为16根复合材料桥枕,间距525 mm;黄骅港端桥头16 根木桥枕更换为17 根复合材料桥枕,间距550 mm。桥头均设双枕,几何尺寸均为3000 mm(长)×240 mm(宽)×240 mm(高)。全桥共187 根复合材料桥枕,布置见图4。

2)桥枕两侧的木质护木更换为复合材料护木,横截面尺寸为120 mm×120 mm,每侧16根,长度为4 ~5 m,相邻2 根护木之间搭接长度为240 mm,双侧总长137.28 m。护木刻槽深度为30 mm。

3)复合材料桥枕上走行轨扣件全部采用配套弹条分开式扣件,全桥共374 套。根据对桥梁和无缝线路钢轨耦合的纵向阻力计算结果,选定小阻力弹条。

4)复合材料桥枕上护轨扣件全部采用螺纹道钉+扣板的方式,轨下设橡塑垫板。

图4 复合材料桥枕在纵梁上布置示意(单位:mm)

5)复合材料桥枕与纵梁的连接钩螺栓及其垫圈和螺母均采用渗锌处理,垫圈下设置专用垫块;与防爬角钢的连接长螺栓采用渗锌处理。

6)复合材料桥枕中间上表面的步行板更换为拉挤成型聚氨酯复合材料步行板,采用自攻丝螺钉固定。

3.2 现场施工

复合材料桥枕和护木均在工厂内生产,包括刻槽和钻孔。为了确定复合材料桥枕的刻槽深度和范围,事先在桥位现场测量钢轨顶面和纵梁顶面标高,换算得到刻槽后桥枕的实际厚度。每根桥枕都有编号。

现场施工从2019年7月28日进场准备开始,到2019年9月29日拆除作业平台结束,实际作业64 d,包括14个施工天窗点。

施工作业的流程与更换木桥枕基本相似。首先松开换枕位置前后走行轨和护轨扣件的螺母,顶起走行轨和护轨,切断既有护木;抽出木桥枕,按照顺序安装复合材料桥枕,落下走行轨和护轨;调整桥枕至设计位置,依次安装扣件的缓冲垫板、铁垫板和轨下垫板,并调整其位置,再安装轨距块、T形螺栓、弹条、垫圈和螺母(先不拧到位),临时固定铁垫板位置;用装有麻花钻头的电钻在铁垫板上4 个孔位竖直钻孔,保证孔深超过螺纹道钉安装深度至少2 mm,且保证孔壁垂直于桥枕表面,孔钻好后清理干净孔内粉渣;用电动扳手拧入螺纹道钉,施拧时保证道钉的垂直度;按照设计扭矩拧紧螺母;按照相似步骤安装护轨扣件;检查线路,调整线路标高、轨距和轨向,恢复线路慢行通车。

4 使用效果检测

4.1 主要构件动应力和钢桁梁动力性能

新型明桥面使用前后分别对钢桁梁的纵梁和横梁应力、跨中横向振幅和竖向振幅、自振频率进行了测试,测试结果为:

1)换枕前后实测纵梁下翼缘最大拉应力分别为61.13 MPa 和62.03 MPa,2 个测点拉应力平均值最大分别为55.44 MPa和55.61 MPa。

2)换枕前后实测横梁上翼缘最大压应力分别为56.70 MPa 和57.33 MPa,2 个测点压应力的平均值最大分别为52.50 MPa和55.23 MPa。

3)换枕前后实测主桁跨中最大横向振幅分别为1.815 mm 和3.778 mm,均小于铁运函〔2004〕120 号《铁路桥梁检定规范》规定的通常值5.059 mm。

4)换枕前后实测主桁跨中最大竖向振幅分别为2.050 mm和1.737 mm。

5)换枕前后实测钢桁梁的横向自振频率均为1.875 Hz,大于铁运函〔2004〕120号规定的通常值90/L=1.406 Hz(L为钢桁梁跨度)。

6)换枕前实测钢桁梁的竖向自振频率为4.500 Hz,换枕后为4.414 Hz。

可见,新型明桥面使用前后纵梁和横梁的动应力几乎没有发生变化,钢桁梁动力性能均满足铁运函〔2004〕120号的要求。

4.2 线路几何状态

4.2.1 钢轨轨距、水平和纵向位移

TG/GW 102—2019《普速铁路线路修理规则》第6.2.1 条规定,对于vmax≤80 km/h 的正线及到发线(混凝土枕线路或木枕线路)作业验收时轨距容许偏差管理值为-2~6 mm,水平容许偏差管理值为4 mm。

新型明桥面施工完成之后,持续3 个月定期对走形轨的轨距、水平和纵向位移进行了检测。结果表明:走形轨的轨距差为-2~2 mm,水平差最大值为3 mm,均满足TG/GW 102—2019 第6.2.1 条规定的作业验收标准;走形轨纵向位移最大值为4 mm,与换枕前的检测结果基本相当。

4.2.2 轨道动态几何不平顺

TG/GW 102—2019 第6.3.2 条规定,轨道几何不平顺动态检测项目包括高低、轨向、轨距、水平、三角坑、复合不平顺、轨距变化率、车体垂向振动加速度、车体横向振动加速度等。

换枕前后的7月份和10月份,朔黄铁路发展有限责任公司按照TB/T 3355—2014《轨道几何状态动态检测及评定》的方法,采用综合动态检测车对南运河特大桥上行线64 m 单线钢桁梁所在区段的轨道几何不平顺进行了动态检测。检测结果表明,2019年7月轨道质量指数为9.23,10月为7.05,在没有对轨道进行养护维修的前提下,减小了23.6%,说明更换复合材料桥枕后轨道几何不平顺得到了改善。两次综合检测的波形见图5。结果显示换枕前后除个别峰值超限外,均满足TG/GW 102—2019的规定。

图5 换枕前后轨道动态几何不平顺波形图

5 结语

除钢轨外,新型明桥面由复合材料桥枕及其配套扣件、复合材料护木、钩螺栓及其专用垫块、护轨扣件等组成,其各项性能指标均优于既有明桥面。以朔黄铁路南运河特大桥上行线64 m 单线钢桁梁为工程案例,将其木桥枕、木质护木、K 形分开式扣件等更换为新型明桥面,自2019年9月下旬投入使用至今,已经通过了超过3亿t的货运量考验,钢桁梁主桁构件的动应力和动力性能、轨道几何形态均满足现行铁路规范和标准的要求。使用新型明桥面可以大幅度减小养护维修工作量,减少对正常运营的影响,显著降低生命周期成本,具有广阔的推广应用前景。