重载铁路T形梁扭转横移施工技术

刘飞 刘晓峰 李吉亮 王雅慧

(1.国能黄大铁路有限责任公司,山东东营 257091;2.中国铁路北京局集团有限公司北京工电大修段,北京 100071;3.北京铁科特种工程技术有限公司,北京 100081;4.中铁上海工程局集团第四工程有限公司,天津 300450)

截至2020年底,我国铁路营业里程已经达到14.63 万km,其中重载铁路约1 万km,主要为朔黄、大秦、浩吉等专用线。虽然重载铁路规模偏小,但承担了我国煤炭、铁矿石等大宗货物大部分的运输任务。除新建瓦日、浩吉铁路满足30 t轴重重载运输外,既有线路基础设施建成时间跨度大、标准不统一,部分线下基础设施不适应重载运输,有待强化[1]。我国铁路桥梁领域的工作者们分别从设计、施工、维护、评估等方面进行了研究。在设计方面,许三平[2]结合蒙华铁路三荆段对重载铁路活载选择、梁型选择、桥墩设计提出了建议;付建军等[3]通过对新活载标准技术的研究,改善了25 t 轴重列车运营下连续梁的服役状态。在施工方面,古兰玉[4]研究了上跨铁路营业线桥梁施工技术,对影响上跨桥施工的主要因素进行了分析,并对复杂情况下上跨桥施工方案的比选方法进行了归纳;王明慧、国洪光等[5-6]分别对新白沙沱长江特大桥跨既有线钢桁梁施工方案和顶推施工技术进行了研究。在维护方面,张勇等[7]对三条上跨既有线铁路桥梁的平板支座、弧形支座、摇轴支座和铰轴支座的病害类型及原因进行了分析;石秋君[8]针对既有铁路桥梁支座病害原因,提出了新型板式橡胶支座、铰轴滑板支座、球型钢支座等新型支座的选用及更换方案;尹双庆等[9]结合京广线汉水桥钢板梁更换施工,研究了铁路既有线桥梁换梁施工中支座处理技术。在评估方面,王飞球等[10]采用BP(Back Propagation)神经网络对上跨既有线高速铁路桥梁施工进行了安全风险评估。

本文结合上跨宁苛线(宁武—苛岚)的神朔铁路B-221号桥移梁施工,开展天窗点内重载铁路T形梁扭转横移关键技术研究。

1 工程概况

神朔铁路K212+823.262—K213+456.526 区段原设计为单曲线,由于桥梁施工错误,致使该区段线路形成复曲线。上下行均由三段曲线组成,复曲线降低了列车运行的速度及平稳性,增加了线路养护维修的工作量。为解决该问题,增强线路运输能力,须调整复曲线为单曲线。扭转移梁为该区段线路调整的关键性和控制性工程。

在朔黄铁路K213+230 的B-221 号桥开展T 形梁扭转横移现场试验。桥跨布置为3 孔32 m 超低高度预应力简支T 形梁。设计活载为中-活载,梁体全长32.6 m,单片T 形梁质量112.02 t。轻、重车线梁体分开,T 形桥台,采用双曲面钢支座,支座固定端位于线路东端,桩基础和桥台基底置于细圆砾土地层中。其中第2 孔梁上跨宁苛线,为T 形梁的扭转横移增大了施工难度。

全桥布置于圆曲线上,桥梁原设计无预偏心。上行线为重车线,无缝线路,75 kg/m 钢轨,Ⅲ型轨枕;下行线为轻车线,无缝线路,60 kg/m钢轨,Ⅱ型轨枕。

线路调整前上行、下行线曲线半径分别为860.0,855.6 m;线路调整后上行、下行线曲线半径分别为506.8,502.0 m。梁体位置按平分中矢法布置。根据调整后曲线线型及桥梁布置对T 形梁进行扭转横移,如图1所示。桥梁上下行横向位移量见表1。

图1 T形梁扭转横移示意

表1 桥梁上下行横向位移量

2 T形梁扭转横移施工参数与设备

2.1 施工参数

T 形梁扭转横移的关键在于梁体顶起后横向顶推平移。通过室内试验测试复合铜-钢、铅铜合金-钢、聚四氟乙烯-钢三种常用组合材料在干摩擦和润滑摩擦条件下动静摩擦因数,结果见表2。可见,聚四氟乙烯-钢的摩擦因数≤0.04,滑动效果最佳,故选为滑动面材料。

表2 三种组合材料摩擦因数测试结果

通过现场试验油泵工作压力为2.5 MPa,顶推力约153 kN,摩擦因数为0.03,符合要求,可有效完成顶推横移过程。

2.2 施工设备

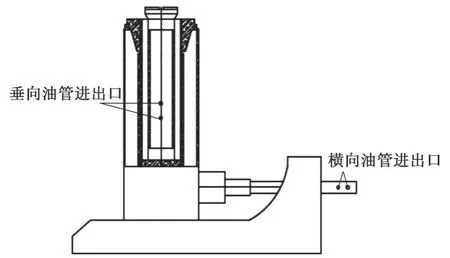

1)多向顶推千斤顶

32 m 简支T 梁的单片梁重为1120.2 kN。轨道及附属设备按每延米5 t计算,曲线段考虑不利因素每孔梁最重按4600 kN 计算。横移摩擦因数按0.04 ~0.10考虑,移梁需要的最大水平推力为490 kN。

每孔梁配备4台多向顶推千斤顶(图2)。千斤顶参数:竖向顶升力2500 kN,行程160 mm,本体高度345 mm;横向顶推力580 kN,行程±55 mm,本体高度430 mm。

图2 多向顶推千斤顶

2)PCL多点同步液压控制系统

梁体顶升和平移要求精度高,须确保所有千斤顶同步可控作业,据此研发了适用于天窗点内T 形梁扭转横移的多向顶推千斤顶和配套使用的PCL 多点同步液压控制系统,如图3所示。该控制系统参数为:同步精度≤±0.1 mm,工作压力70 MPa,每台液压千斤顶工作流量1 L/min,千斤顶最小顶推距离5 mm/min,同步误差3 mm,贴合压力15 MPa。

图3 PCL多点同步液压控制系统

3)位移监测及控制设备

图4 位移传感器的布置

为确保施工时垂向和横向位移与设计相符,布置了垂向和横向位移传感器(图4),施工过程中把顶升量和横向位移实时上传到指挥中心,及时监控作业进程。垂向和横向位移监测精度为±0.1 mm。

该线路扭转横移区段纵向坡度为12‰,须确保垂向顶起后在纵向不偏移的情况下梁体横向位移符合设计要求。为防止梁体出现纵向偏移设计了防纵向偏移装置,如图5 所示。为确保梁体在横向位移过程中安全可控,设计了防梁体横向位移超限架,如图6所示。

图5 防纵向偏移装置

图6 防梁体横向位移超限架

3 天窗点T形梁扭转横移施工

线路上下行分开进行移梁施工。考虑到梁体位置及线路情况,先对下行轻车线进行移梁,然后对上行重车线进行移梁。每次横向移动单行线的3 孔梁,单行线梁体横向移动均在天窗点内完成。施工分为工装安装与调试、天窗点内施工准备、扭转移梁、线路恢复4个工序。具体如下:

1)工装安装与调试

根据移梁设计位置,技术员测量放线,凿除新锚固螺栓的位置,既有垫梁石加长,高度与既有垫梁石平齐。

拆除既有防梁体横向位移限位架,按照设计位置做好新的限位架;松开支座锚固螺栓保证起梁时脱开,并将双曲面钢支座摇轴和座板焊联,防止起梁时支座分离。

安装并调试PCL 多点同步液压控制系统与多向顶推千斤顶,安装位移监测设备,完成液压控制系统精度测试、位移监测、稳定性测试和千斤顶贴合试验。

2)天窗点内施工准备

拆除护轨,保证移梁时护轨随梁体同时移动。对每孔梁上主轨进行切割,保证每孔梁的梁缝处有不小于0.5 m 的轨缝,或者将相邻两条钢轨上下错开。拆除人行道板,更换为木制步行板。电缆槽全部解除,电缆与梁体不允许有任何接触。纵向盖板全部拆除,放至桥外侧平坦处。横向盖板处石渣全部清除,横向盖板移除。支座螺栓拆除,试起梁。试起梁及其他辅助工作须在封锁天窗点内进行。

3)扭转移梁

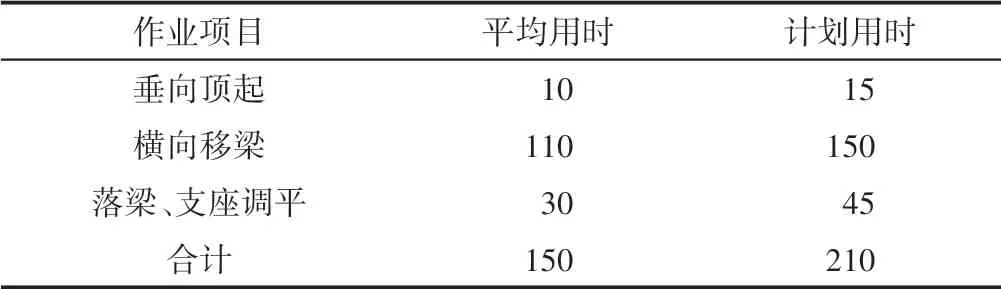

每孔梁每端布置2 个多向顶推千斤顶,第2 孔梁垂向顶起完成贴合后,根据线路坡度(12‰),为减少纵向偏移,严格执行“低端先起先落、高端后起后落”。先将1#墩垂向顶起30 mm,然后将2#墩垂向顶起30 mm。垂向顶起完毕,同方向开始横向移动梁体,通过PCL多点同步液压控制系统同步顶升5个循环,前4个循环1#墩、2#墩均顶进40 mm,最后1 个循环1#墩、2#墩分别顶进50,8 mm 到达设计位置。每循环各墩台技术员必须严格复核垂向顶起量和横向位移情况,并上报指挥部。技术员先复核横向位移无误后,再复核垂向顶起量。确认无误后进行落梁作业并精确调平支座到设计位置。扭转移梁关键作业项目用时见表3。

表3 扭转移梁关键作业项目用时 min

4)线路恢复

下行线第2孔梁扭转横移完成后,开始恢复线路。在两线间开始安装竹胶板盖板,并回填袋装石渣,确保第2 孔梁处既有线正点开通。同时开展下行线第1孔和第3 孔梁的扭转横移作业,扭转横移过程与第2孔梁类似。上行线桥梁扭转横移与下行线作业过程相同。所有桥梁扭转横移完成后,清理墩台,养护垫梁石加长段,恢复纵向盖板与石渣。

4 结语

为确保上跨既有线3孔32 m简支T形梁扭转横移顺利进行,对T 形梁扭转横移施工技术进行了研究。对横向滑移面组合材料的摩擦因数进行了计算及试验,选取聚四氟乙烯-钢作为滑动面材料,实测摩擦因数为0.03;研发了适用于天窗点内T 形梁扭转横移的多向顶推千斤顶和配套使用的PCL 多点同步液压控制系统,采用垂向、横向位移传感器监测梁体垂向顶起量和横向位移,并设计了梁体横向、纵向位移限位装置。

在上跨的既有线与移梁线路双封锁的情况下,先完成上跨既有线的下行线第2 孔梁梁体移梁工作,使其恢复正常行车,随后完成下行线第1 孔和第3 孔梁的梁体扭转横移作业,最后完成上行线桥梁扭转横移作业。可为今后类似运营铁路桥梁施工提供参考。