增湿强夯技术在湿陷性黄土地基中的应用探讨

潘永富

(山西汾河灌溉管理有限公司,山西 文水 032100)

1 问题的提出

湿陷性黄土在我国分布范围广,此类土体在遭遇水浸湿后,覆土自重应力和附加应力等的综合作用下土体结构会发生瞬间的破坏和下沉,十分不利于结构物的安全。黄土湿陷机理较为复杂,通过对现有的文献资料及工程施工实践的总结可将影响黄土湿陷性的因素归结为以下方面:一是黄土微结构,黄土土体是许多单粒的集合体,其结构中的粉粒、黏粒、可溶盐等遇水后溶于水,并和所沉积的碳酸钙、硫酸钙一起形成胶结物,根据区域地质条件发生相应的聚集。黏粒含量较少时胶结物主要表现为薄膜状和镶嵌状的聚集形式,黏粒含量较多时胶结物则表现为团聚状聚集形式。二是黄土物质成分,黄土土体中黏粒含量越高,则湿陷性越弱,其中粒径在0.01mm以下的颗粒含量及赋存状态、碳酸钙和石膏含量及赋存状态、易溶解盐含量和赋存状态等均影响黄土湿陷性。三是黄土天然含水量,其湿陷性随土体天然含水量的增大而减弱。四是结构压力,只有在土体自重和附加压力的共同作用下浸水后的黄土才会表现出湿陷性特征。

注水增湿强夯技术先按照设计要求在湿陷性黄土场地内注水增湿,待土体实际含水量达到最佳含水量要求后通过高能级强夯机械,进行大间距、多遍数的强夯处理,以提升湿陷性黄土地基的承载力。注水增湿的主要作用在于改善土体实际含水量和土体既有结构,以保证高能级强夯所产生的冲击能向下层土体顺利传递,增大夯击锤的实际影响深度,使强夯加固效果显著提升[1]。

2 工程概况

拟建场地位于西北地区黄土丘陵区,地基处理面积35万m2,场地内地层上部为黄土和填土,下部为基岩,按照湿陷性程度和形成原因可将湿陷性黄土分为上部和下部两层。上部Ⅰ层为粉土和碎石填土层,Ⅱ层为冲积洪积粉土和风积马兰黄土层,下部为砂砾石基岩和千枚岩。土体实际含水率在11.4%-16.8%范围内,天然密度为1.52g/cm3。区域内上部Ⅰ层粉土和碎石填土湿陷系数的取值为0.014-0.110,为中-强湿陷性;Ⅱ层冲积洪积粉土和风积马兰黄土层湿陷系数为0.015-0.231,为强-极强湿陷性。按照设计要求,加固处理后的地基承载力应达到180MPa及以上,夯实处理实际深度应至少为20m。

根据对本场地湿陷性黄土取样所进行的土工试验结果可知,场区内土体含水率较低,且浸水后强度迅速下降、土体迅速下沉,根据试验结果并经多方论证,决定采用增湿强夯施工技术,通过注水增湿使土体实际含水率达到设计含水率后进行高能级强夯处理。

3 增湿强夯技术的工程应用

3.1 注水施工

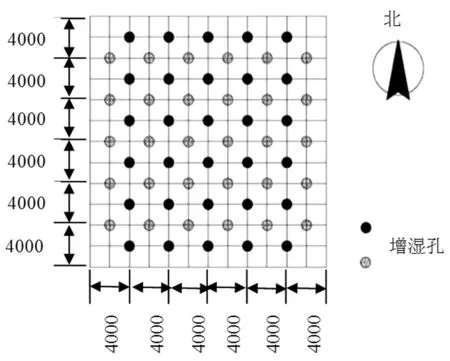

按照正方形进行强夯施工区域内预增湿孔的满堂设置,并确保主夯、间夯和复夯点位均位于注水孔处(具体见图1)。注水孔成孔通过导杆式柴油打桩锤锤击的方式进行,将特质钢桩插打入土体内设计深度,并缓缓拔出钢桩即成为注水增湿孔。增湿孔设计孔径15cm,孔距2.0m,孔深3.0m和4.0m。预增湿孔通过单孔分三次注水,并按照下式确定单孔注水量:

(1)

图1 增湿注水孔设置示意图

将本工程设计注水孔间距和增湿强夯区域地基土面积等参数取值带入式(1)便可得出增湿土层总注水量为2545m3,按照孔数所确定的单孔注水量为1.35m3,在增湿强夯时间内按照所计算出的注水量均匀注入厚度6.0m的拟增湿土层。考虑到局部地区内的注水孔根据现场实际情况进行了调整,所以增湿强夯施工中的总注水量会在计算结果的基础上有所调整。

待注水孔成孔后,将碎石或砂灌入孔内,增湿孔填料主要采用粒径10-20mm的碎石砾料,并按设计数量布孔,孔深均值为3.5m,孔径15cm,每孔的体积0.065m3,由于填砂过程中,孔内堆积一定数量的土料沉渣,所以,每孔填料量实际为0.08m3,将所有孔考虑进来的填料总量为135m3。

此后,采用分次注水的方式进行注水,不得大水漫灌,并将水表安装在注水管前端以进行注水量控制与记录。待每孔实际注水量接近设计注水量时,应通过洛阳铲从各注水孔周围0.75m处取土样并进行土层实际含水量的检测。当含水量实际值为设计值的1%--3%时便可进行强夯施工。

3.2 强夯施工

3.2.1 夯点布置

为保证湿陷性黄土地基结构承载力的提升,必须应用强夯夯距大且各能级遍夯的强夯施工工艺,并严格控制夯点之间的间距和夯排与夯排之间的迭加应力,以有效增强强夯施工的作用深度和范围[2]。本工程湿陷性黄土地基强夯施工的设计影响深度按下式确定:

(2)

式中:H为强夯施工的设计影响深度,m;H0为夯坑深,m;α为强夯施工影响的强度折减系数,应在0.35-0.45范围内取值;M为夯击锤重量,kN;D为夯击锤落距,m。

结合工程实际和类似工程加固施工经验,当强夯能级达12000kN·m时,夯坑深度均值将达到3.0-3.5m,强夯施工的实际加固深度将达10.0-14.5m。若夯坑深度均值达5.0m,则强夯施工有效加固深度还应继续增大1.5-2.0m。采用高能级强夯施工的过程中,夯点间距应按照8.0-12.0m的尺寸呈正三角形布置,并分三次隔行隔点完成夯击。

3.2.2 强夯施工

强夯施工前采用全站仪进行施工场地的测量放样,并通过50m钢卷尺和白灰洒出夯点,将水准仪架设在夯坑外侧50m的位置准备测量夯坑实际深度。待强夯机械就位后按场地实际调整其履带位置,并在强夯机械前后打孔,以确保夯机牢固稳定。根据所确定的夯击能级,在脱钩器上悬挂钢卷尺以进行夯击锤实际落距的提升和标定,并将脱钩器尾部的钢丝绳锁定。

加固处理夯击锤两侧的支架和支撑后,将夯击锤提升至距离地面8-10cm的高度试吊,待夯击锤稳定不动后提锤至设计高度,并打开脱钩器,任由夯击锤自由下落,并通过塔尺测量夯击锤锤顶实际高程。重复上述测试过程,直至实际夯击数达到设计值要求,且最末尾两次击实的夯沉量均值符合要求,至此1个夯点强夯结束[3]。移动强夯机械至下一夯点强夯,以此类推,直至完成本遍全部夯点强夯施工。再按上述步骤完成第2-4遍强夯。

在以上强夯施工的过程中,第一遍和第二遍施工均通过点夯进行场地整平处理,并测量标高,夯击能均为8000kN·m、夯击次数为10-12次,且前两遍强夯施工夯点间距8.0m;第三遍强夯也通过点夯进行,夯击能4000N·m、夯击次数为8-10次,最后一遍为满夯,夯击能2000N·m、夯击次数为2次。

3.3 停夯

待最末尾两击沉降量均值<15cm且夯坑四周地面无较大规模的隆起后,再夯击两次则提锤停夯。根据强夯施工检验结果,增湿强夯处理后本工程湿陷性黄土软弱地基的湿陷系数均降至0.015以下,表明原软弱路基的湿陷性问题全部得到解决。

4 结 论

根据对本工程湿陷性黄土地基的强夯处理表明,增湿高能级强夯施工技术与非增湿强夯处理技术相比对软弱地基承载力的提升效果并不显著,但是能彻底消除湿陷性黄土的湿陷性,达到湿陷性地基处理的设计目标。在西部地区取水不便、水资源较为缺乏的湿陷性黄土地基处理中应用增湿强夯施工技术时必须加强水资源使用效率的控制与提升,保证增湿强夯施工技术经济性和技术性的充分发挥。