基于SolidThinking Inspire的牵引车平衡轴支架结构优化

晏一凡,张元好

(湖北汽车工业学院 材料科学与工程学院,湖北 十堰442002)

平衡悬架总成是重型卡车底盘部分的关键承载部件,平衡轴支架是其重要组成部分。整体式平衡悬架采用独立的平衡轴,又有中间的连接梁与贯通轴连接,整体结构质量比分体式较重,所以整体式平衡轴总成与其支架的轻量化潜力大。平衡悬架的轻量化研究中,平衡轴支架是众多学者开展轻量化研究的主要对象之一。石作维[1]建立了单个平衡轴支架有限元模型,施加静载工况,根据拓扑优化结果建立优化后的平衡轴支架模型。杨建伟[2]、刘海鹰[3]等人结合疲劳强度,对平衡轴支架进行疲劳分析和寿命预测。李运成[4]、庞晟[5]等人从实际使用失效和铸造工艺的角度改进支架结构。高峰[6]用性能较高的QT800-5 新材料替代QT500-7,从而实现支架的减重目标。上述学者分别从轻量化结构、工艺和材料的角度进行了平衡轴支架的减重。文中对某工程用牵引车后桥平衡悬架的平衡轴总成进行有限元计算,优化整体式平衡悬架支架的结构实现减重,并与优化前结构数据进行对比,验证二次设计的合理性。

1 有限元分析

1.1 有限元模型建立

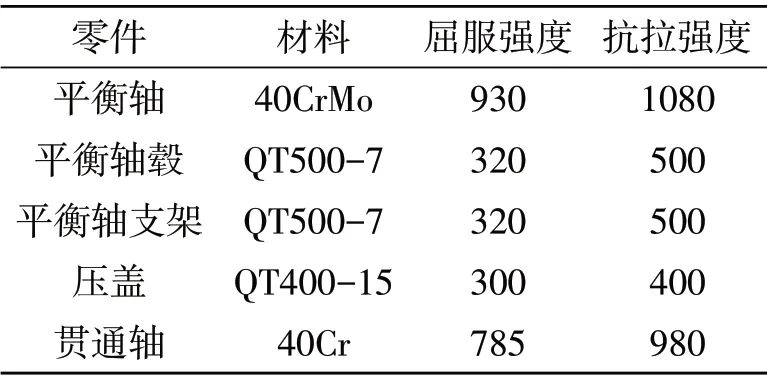

平衡轴总成的结构简图如图1所示,结构左右对称,支架与车架相连,支撑座与下推力杆相连。路面对车辆的垂向作用力,经后轮、后桥、板簧、平衡轴承毂、平衡轴衬套、平衡轴、平衡轴支架传递至车架,纵向力与侧向力主要由上下推力杆传递。对于平衡轴总成,车辆行驶中主要有几个方面的受力:1)平衡轴对板簧垂向的支撑力;2)车身及其载重的垂向力;3)车辆转向时,上推力杆传递对平衡轴总成的侧向力;4)车辆制动或加速时,下推力杆传递对平衡轴总成的纵向力。牵引车牵引总质量为40 t,前后轴荷分配50%,平衡悬架总成的主要零部件材料如表1所示。

图1 平衡轴总成结构简图

表1 零件材料参数 MPa

平衡悬架总成由支架固结在车架上,结构对称。在CATIA 中简化推力环、油封等零件,简化支架倒角和销孔等细节特征。用SimLab将总成划分四面体实体网格,共划分网格数283 400 个、节点78 676个。在Optistruct求解器中定义接触;定义2对绑定接触类型,分别为平衡轴支架与平衡轴、平衡轴承毂与衬套。定义其他滑移接触类型,分别为衬套与平衡轴、平衡轴支架与连接梁、平衡轴支架与贯通轴、平衡轴支架与压盖等其他接触,设置滑移接触类型,各零部件间的静摩擦系数为0.1。在平衡轴与连接梁、支架与连接梁之间使用RBE2单元模拟螺栓连接。在支架与车架连接螺栓孔处,约束支架上表面节点的垂向自由度,载荷分配在支架中心孔、平衡轴承毂U型螺栓孔处和下推力杆与贯通轴支撑座连接处[7]。有限元模型如图2所示。

图2 平衡悬架总成有限元模型

1.2 工况计算

根据平衡悬架的实际使用情况,分析在单边跳动、满载转弯、满载制动下支架的受力情况。静平衡工况下,前后轴荷分配为50%,所以平衡轴总成单侧支架受到垂向力10 t,上推力杆与前后下推力杆不受力。牵引车载重大,工况复杂,对支架的结构强度和零件质量要求较高,轻量化必须兼顾设计要求[8-9]。实际使用中,结合重型车存在的超载现象,支架应能承受比理论计算更大的载荷。

1)单边跳动 不考虑前桥对平衡悬架的影响,单边跳动工况可等效为单侧轮胎承受整个后悬的载重、另一侧车轮悬空的状态。静载条件下后轴载重20 t,考虑2 倍的安全系数,设置垂向载荷40 t,单侧平衡轴总成的平衡轴承受垂向力40 t,载荷均布作用在平衡轴承毂的U型螺栓座处。

2)满载转弯 不考虑转向倾角的影响,转弯工况考虑侧向加速度带来的侧向力与轴荷转移的情况。匀速转弯时,内外侧车轮的垂直反力应满足:

式中:Fzl和Fzr分别为内外侧车轮的垂直反力;Gl和Gr分别为静载状态后平衡悬架内外侧车轮的垂直反力;ΔFzl和ΔFzr分别为内外侧车轮垂直反力的变化量。考虑静载条件下垂向力2.1 倍的安全系数,转弯外侧平衡轴总成在平衡轴承毂的U 型螺栓座处施加垂向力30 t,内侧施加垂向力12 t。通过上推力杆传递给平衡轴总成0.4G(G 为后桥轴荷)的侧向力,载荷作用于支架中心孔处。

3)满载制动 减速度方向不同,加速和制动会造成轴荷转移的方向不同,文中只分析制动工况。双侧平衡轴分别施加垂向力30 t,载荷作用于平衡轴承毂的U型螺栓座,单侧支架与前下推力杆承受纵向力6 t,载荷作用于支架与推力杆的支撑座。

1.3 优化前结构结果分析

利用HyperWorks 中HyperView 的后处理与可视化功能,查看平衡悬架总成的位移变形云图,如图3 所示:3 种工况下最大位移均出现在平衡轴承毂底部与端盖连接部位,支架发生的位移量较小。图4为平衡轴支架优化前结构的Von Mises 应力云图,可以看出:单边跳动工况下,支架的应力最大值出现在支架与车架连接面中间肋板的根部处,大小为188.1 MPa;满载转弯工况下,支架的应力最大值仍然出现在中间肋板根部处,大小为140.0 MPa;满载制动工况下,支架的应力最大值出现在侧板孔的边缘处,大小为129.1 MPa。

图4 支架优化前结构Von Mises应力云图

图5 支架应力普遍较大部位

综合各工况下的较大应力值和发生部位,发现应力值普遍较高的部位有3处:支架与车架连接面的中间肋板附近、支架与平衡轴承毂接合处上部、支架侧部空腔孔边缘处,对应图5 中的位置1、位置2与位置3。支架在标记处产生较大应力的原因如下:1)平衡轴在垂向载荷较大时,支架中心孔与平衡轴配合处受到较大的压应力;2)位置1处的肋板比较薄弱,此处材料挖空去除较多,导致肋板根部处产生应力集中现象;3)支架铸件需要3处工艺孔,受到下推力杆的纵向力时,支架侧壁在开孔处强度有限,容易在边缘处产生应力集中的现象。

2 拓扑优化

针对支架肩部和两侧肋板部分结构特征,对余量较大的部位采取拓扑优化的方法进行轻量化设计。运用SolidThinking Inspire 对平衡轴支架区分设计区域与非设计区域,同样添加约束、载荷与螺栓连接,设置接触。定义支架非设计区域[10-11],表现在支架与车架连接面的螺栓孔处、支架与平衡轴配合处、支架与平衡轴毂和油封的接触位置、支架与贯通轴配合处以及支架与连接梁的螺栓连接处;定义设计区域,中间的空腔部分是结构主体,不改变外廓尺寸和总成装配位置的前提下,填充内腔并简化外廓结构,如图6a 所示。添加支架的对称约束,约束支架与车架连接螺栓的自由度;在支架与连接梁、支架与压盖、端盖与平衡轴之间模拟螺栓连接。按上述工况计算中的方式添加载荷,模型的约束与载荷如图6b所示。设置平衡轴支架优化目标为最大化刚度,设计变量为单元的相对密度,约束条件为设计空间总体积的30%,最小厚度设置为15 mm,拓扑结果如图6c所示。3种工况设定下的拓扑结果相近。

图6 平衡轴支架拓扑优化模型和结果

3 结构优化

3.1 优化方案

图7 平衡轴支架结构改进

结合拓扑优化结果的材料分布情况与优化前结构的静力学分析结果,对平衡轴支架进行改进,如图7所示:1)对支架中部空腔及外廓进一步减材优化;2)将支架肩部角度减小,并简化肩部曲线形状;3)将支架肩部两侧的肋板去除,以较大圆角过渡肩部与车架的连接平面;4)将支架与车架连接面两侧去除部分材料,并添加1 条加强筋;5)增大平衡轴孔上方中间肋板的厚度,改变布筋的角度,简化3处肋板与车架连接面的结合;6)对中部空腔侧板孔边缘进行加强处理。

3.2 优化后支架结构校核

对优化后的平衡轴支架进行静力学分析,得到Von Mises应力云图,如图8所示。

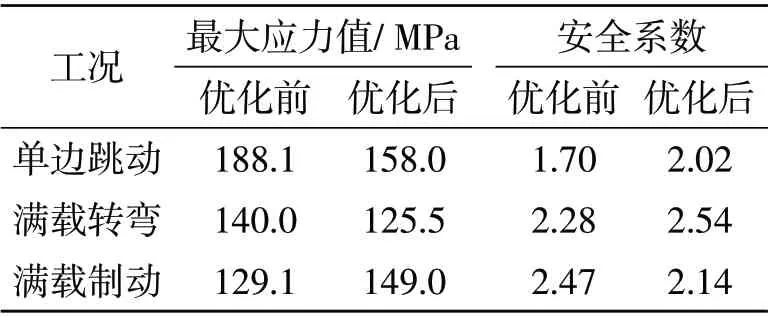

对比支架优化前后结构,在单边跳动工况下,最大应力出现在支架与中间连接梁连接平面处,为158.0 MPa。由于增大了中间肋板的厚度,并且调整了两侧肋板的角度,肋板在根部处的应力集中现象缓解,降低了30.1 MPa。在满载转弯工况下,应力最大值出现在支架与连接梁连接平面边缘处,为125.5 MPa,降低了14.5 MPa。在满载制动工况下,应力最大值为149.0 MPa,提高了19.9 MPa,仍出现在侧部空腔孔边缘处,依据拓扑结果,需要去除中部空腔内外较多的材料,所以在孔边缘特征处进行加强设计,对减少应力集中现象较为有效。支架最大应力值与安全系数如表2所示,虽然优化后满载制动工况的应力有所增长,但平衡轴支架满足3种极限工况下安全系数的要求。

图8 支架优化后结构Von Mises应力云图

表2 支架最大应力值与安全系数

4 结论

利用SolidThinking Inspire 对平衡轴支架进行拓扑优化,得到了合理的材料分布,结合轻量化要求对支架重新设计。针对各工况下应力较大的结构部位,改进了支架中央筋板的结构,增加了支架侧板孔处的加强筋。优化后,满载制动工况下最大应力增大15.4%,单边跳动和满载转弯工况下最大应力分别降低16.0%和10.3%,3 种工况下的最小安全系数由1.70提升至2.02。支架单重从54.48 kg下降至47.99 kg,降幅达到11.9%。面对来自推力杆的纵向作用力和平衡轴的垂向作用力,这些改进有效减小了支架在这些部位的应力集中现象。优化后的支架结构合理,满足强度和工艺要求。