偏振成像在光学曲率半径测量中的应用

(长春理工大学 光电工程学院 光电测控与光信息传输技术教育部重点实验室,吉林 长春 130022)

引言

光学系统由多个光学元件组成,广泛用于军事、数码相机、光学仪器等各个领域,光学元件的基本参数尤其是曲率半径直接决定整个光学系统的性能。所以在生产过程中,对光学元件的曲率半径进行测量是一个必要的环节。

对于光学零件曲率半径的测量方法颇多,例如传统的方法有机械球径仪法,即利用精密装置通过测得矢高来计算曲率半径[1];利用阴影法通过刀口仪也可对待测零件进行非接触性测量;还有常见的利用牛顿环通过光的干涉测量曲率半径,测量精度准确,更易于观察;光学投影法也可以让待测物体按一定放大倍率放大成像到光屏后再进行测量,但此法更适用于较小的待测物体如小型透镜等不便于直接测量的物体。除了传统的方法,近年来研究者们不断创新新的方法,利用波前差分法来通过菲索干涉仪对待测零件曲率半径进行测量[2];利用菲索干涉仪结合高精度测长干涉仪的干涉测量方法,也可对典型的凸球面和凹球面光学元件进行曲率半径检测[3];或者利用分布式反馈激光二极管对透镜进行波数扫描,对CCD 相机采集到的干涉图像依次进行随机采样傅里叶变换和解卷绕算法,最终通过计算得出透镜的三维轮廓数据[4];或者利用高精度曲率半径干涉测量技术在各个方面进行误差分析和补偿来检测曲率半径大小并提高精度[5];而对于特殊的光学零件如隐形眼镜也可以利用低相干干涉测量技术和光栅尺来确定角膜顶点等参数,从而得到其曲率半径[6];或者将一定方式排布的点光源准直后投射到角膜前表面,反射图像经物方远心光路成像,求出反射图像中2个点光源的距离,进而求得角膜曲率[7];也可以球面镜成像原理为基础,将环形光源投射到人眼角膜,再由成像物镜同心圆环成像在CCD上,通过图像处理计算出CCD上各圆环到角膜中心的高度,求出角膜曲率半径[8]。

本文考虑到由于机械球径仪精度较高且测量范围广,与光学投影法结合后可以通过先对其机械定位、再光学成像的步骤对光学零件的矢高进行测量。由于涉及光学成像,所以确定光学零件成像图的边界极为重要,直接影响到光学零件的曲率半径的精度。现有的成像方式大多是利用普通光成像到接收屏然后进行边界确定,避免不了有较大误差。而偏振成像在抑制背景噪声、细节特征获取、增强对比度等方面更具优势[9],所以针对此问题本文利用了偏振成像来进一步提高测量精度,并对两者测量精度作了具体分析。

1 测量原理

本文所研究的是机械球径仪法与光学投影法相结合的新型测量方法,其原理与上述2种方法都有相似之处。

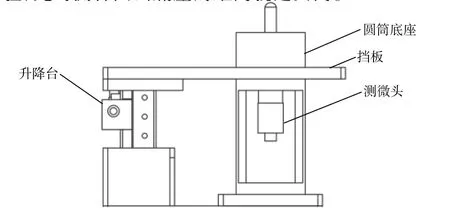

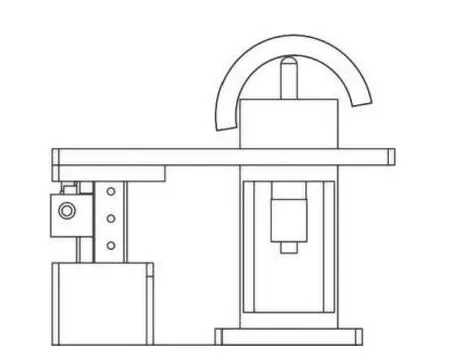

对于机械球径仪法,如图1所示,测量时需使用适当的测量环将待测零件进行定位。测量过程中,曲率半径R、矢高S、弦长L在定位后的关系如图2所示。

弦长L由测量环半径确定,是一个已知量,矢高S由测杆测出,通过以下关系即可得到待测曲率半径的大小:

图1 机械球径仪法Fig.1 Method of mechanical spherometer

图2 曲率半径R、矢高S、弦长L之间的关系Fig.2 Relations of R、S and L

对于光学投影法,也需要通过对待测光学零件进行图1所示的定位,从而保证准确度。弦长L已知,但矢高不能通过测杆直接测出,需要对其进行投影成像到接收屏,通过接收屏上的光电接收器方能确定矢高[10]。如图3所示,在接收屏上测量出矢高大小,同时通过(1)式中的关系求出曲率半径大小。

图3 光学投影法Fig.3 Method of optical projection

本文所研究方法是将机械球径仪法与光学投影法结合后,对待测光学零件经过图1所示定位后进行普通成像与偏振成像。由于成像后的图片像素个数与对应的实际长度存在一定关系,设已知的弦长真实长度为L,待求的矢高真实长度为S,待测的矢高像素个数为S′,待测的底座弦长像素个数为L′,则四者存在如下关系:

相关待求参数、待测参数和已知参数如表1所示。

表1 像素个数与真实长度Table1 Number of pixels and true length

利用图像处理对其进行检测,可得弦长的像素个数L′和检测矢高的像素个数S′。然后将(2)式代入(1)式可得到如下关系:

即可分别求得普通成像与偏振成像下的待测光学零件曲率半径,相比传统机械球径仪法与光学投影仪法,此方法不仅可测得曲率半径的大小,更进一步研究了偏振成像在测量领域所具有的重要价值。

2 矢高测量结构的设计

通过此原理我们不仅可以对传统光学零件进行测量,也可以对隐形眼镜进行测量。由于大多数隐形眼镜具有软性亲水性,暴露在空气中会产生变形,所以对隐形眼镜进行测量时应将其放置于装有生理盐水的测量容器中以保证其精确性[11]。为了保证测量实验顺利,本研究选择了2个曲率半径不同的光学零件进行测量验证。由于对矢高进行测量时应该使其长度尽量准确,即让测头刚好碰到光学零件,所以测量前需要对光学零件进行定位。在定位过程中,若利用压力传感器,则当测头上的压力传感器碰到光学零件时就会有一定输出值,表明此时测头长度即为测得的矢高长度。由于本实验需对定位好的结构进行成像,应拿走光学零件后再进行拍摄。而压力传感器利用材料某些特性将所需压力信号转化为电信号[12],其中压力信号大多都是利用形变而得到,如把零件拿走会发生一定的回弹,使其矢高长度测得值增大从而影响精确度。所以针对此问题设计了一种测量结构来代替压力传感器进行定位,如图4所示。

如图5所示,探头是已伸出的状态。定位时把一定曲率半径的光学零件放在圆筒底座上后,首先调节升降台,接触到光学零件边缘后继续上升,直到所有边缘都已和升降台接触,此时光学零件刚好已是水平状态且中心对准测微头中心;然后缓慢下降,当光学零件边缘再次与圆柱底座接触上时,由于下降升降台时不可能镜片刚好接触圆柱底座时就停止,所以继续下降升降台一定距离后再缓慢升高升降台使其刚好与镜片边缘接触;两者接触状态可以通过手轻微晃动镜片检验,若没接触上,即镜片与升降台还有一定距离,镜片会产生晃动,当不再晃动时即为完全接触上;最后开始拧动测微头使测杆上升,顶住镜片顶部后继续上升一段距离后下降,使镜片边缘刚好接触升降台,接触状态同样可以通过手轻微晃动镜片来检验,此时测杆凸出底座的距离就是矢高。

图4 光学零件定位结构Fig.4 Structure for positioning the optical components

图5 未进行定位时的结构图Fig.5 Structure before positioning the optical components

3 测量实验中的图像处理方法

在光学零件定位完成后需对其进行成像,成像方式采用普通成像和偏振成像对比进行。为了保证测量实验顺利进行,成像之后进行的图像处理技术起着关键的作用,其中边缘检测和直线识别在测量过程中起着核心作用。

边缘检测是图像处理中的基本问题,目的是识别数字图像中亮度变化明显的点,传统的边缘检测算法主要是基于像素梯度分布来反映边缘的位置。具体做法是先选取合适的阀值分割图像的目标与背景,再对图像的各个像素及其领域进行一阶或二阶微分运算,得到该图像中最大梯度或者二阶导数为零的位置即为目标。但通常是使用模板卷积来近似运算提取边缘,一般的做法是对不同的方向各使用一个标准的模板,然后组合起来构成一个梯度算子,比较常用的有Robert算子、Sobel算子、Perwitt算子、Laplacian算子和Canny算子等[13-14]。其中Canny算子不易受到噪声干扰,能够尽量多地保留成像图片的边缘细节,因此对以后的矢高和底座的直线检测有利,所以选用Canny算子进行边缘检测。

对于直线检测,可以利用Hough变换来进行,Hough变换用于检测图像中能够用一定函数关系描述的直线、圆、抛物线、椭圆等,其容错性和鲁棒性较好,能够较好地处理局部遮挡、覆盖,是图像处理中识别与检测几何形状的关键方法之一[15-16]。所以利用Hough变换即可达到本实验测量的目的。

在确定边缘检测和直线检测所需函数后,即可对成像后的图片进行处理。处理过程中首先需要对成像图片进行灰度处理,使成像图片每个像素只需一个字节存放灰度值且灰度范围为0~255,然后在最多有256个亮度等级的灰度图像上通过适当的阈值选取,从而获得仍然可以反映图像整体和局部特征的二值化图像。若二值化图像效果欠佳,可在灰度处理后进行灰度反转再进行二值化处理,之后再对二值化图像使用canny算子进行边缘检测,使其边缘轮廓展现出来,最后对其进行Hough变换直线检测,即可精确检测出本实验需要测得的矢高像素个数S′以及圆筒底座像素个数L′。

4 图像判读误差分析

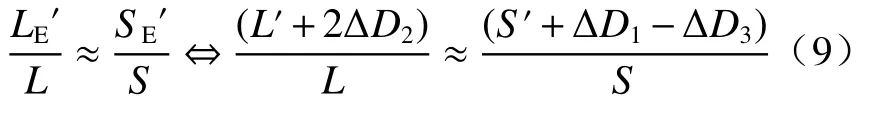

在进行实验之前,有必要先在理论层次分析偏振成像和普通成像相对于真实值的图像判读误差对测得曲率半径的影响情况。如图6所示,边缘阴影部分即为对边缘模糊的成像图进行图像直线检测时导致的图像判读误差。设在普通成像测量过程中,相对于真实值的误差∆D可分为测头顶部边缘误差∆D1、圆筒两侧边缘误差∆D2、圆筒上边缘误差ΔD3。同理,偏振成像测量过程中的误差∆D′亦可分为测头顶部边缘误差∆D1′、圆筒两侧边缘误差∆D2′、圆筒上边缘误差ΔD3′。

图6 边缘误差示意图Fig.6 Schematic diagram of marginal error

由于实验测量条件相同,3 处误差是近似相等的,即有如下2个关系:

但因为偏振相机相对普通相机拍摄的边缘更加尖锐,误差更小,即有如下关系:

有了上述的边缘误差,必定会影响测得的弦长L′和矢高S′大小,导致有误差的弦长LE′和有误差的矢高SE′,也应分普通成像与偏振成像。

普通成像情况下,测得弦长加入弦长误差即圆筒左右两侧边缘误差相加后得:

测得矢高加入矢高误差即圆筒上边缘误差和测头顶部边缘误差相减后得:

将含有误差的弦长与矢高代入(2)式后变为

由于∆D1与∆D3近似相等,所以(9)式中的∆D1−∆D3被消去后可转化为

偏振成像情况下同理存在如下关系:

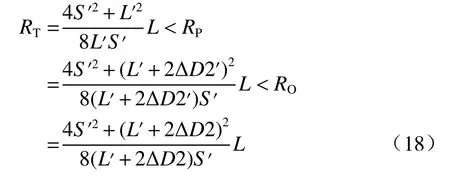

由此可知,圆筒两侧边缘的误差∆D2与∆D2′会影响矢高与曲率半径测量的精度。为了进行对比,将真实无误差情况下的(2)式、普通成像情况下的(10)式、偏振成像情况下的(11)式分别代入(1)式中,可得到曲率半径真实值RT、偏振成像测得曲率半径值RP,及普通成像测得曲率半径值RO的表达式:

为了更好地对三者进行比较,RP与RO统称为在有误差情况下的曲率半径RE。RE表达式如下:

式中:弦长的误差∆D2与∆D2′以δ表示。三者比较的大致步骤是:首先通过比较RT与RE的大小求出实验允许的相关范围,再通过RE关于误差δ的函数在实验允许范围内的单调性得到RP与RO的大小关系。

首先设 ∆为RT与RE之差,则有:

当2S′≧L′时,∆≧0,但此范围内出现矢高大于或等于曲率半径大小的情况,在实验操作中不会出现,应舍弃。

当2S′ 然后对RE关于误差δ的函数进行求导得到: 由于求导后的函数在有效范围2S′ 即曲率半径真实值RT、偏振成像测得曲率半径值RP、普通成像测得曲率半径值RO是从小到大的关系,通过对其进行理论分析后,需要对其进行实验验证。 为了验证推导过程的正确性,选择2个不同的光学零件进行实验验证,需要对其进行普通成像与偏振成像的比对测量。测量前需对其进行机械定位,之后需要在四周尽可能昏暗但背景尽可能光亮的环境下进行成像,这样可以使对比度更高,更加方便测量。 对其进行定位后进行普通成像,得到光学零件定位后的图像,然后对图像进行处理。测量长度时,按图像处理步骤首先进行灰度处理、灰度反转且找到准确阈值,从而得到二值化图像如图7所示。 图7 二值化图像Fig.7 Binary image 然后用Canny算子对二值化图像进行边缘检测,结果图像如图8所示。即使Canny算子检测的边缘连续性好,但由于普通成像的边缘模糊度也导致了检测的边缘断断续续。 图8 边缘检测结果Fig.8 Results of edge detection 为了减少边缘断裂的影响,需要进行取点连线处理,在矢高顶端和底部进行取点连线即为测得矢高的像素个数S′,在圆筒两端进行取点连线即为测得弦长的像素个数L′,输出图像如图9所示。 图9 连线后的图像Fig.9 Image after wiring 然后对其进行长度检测得出矢高和弦长的像素个数后,代入(2)式和(3)式即可求出待测的矢高长度S以及曲率半径R。对选取的2个不同的光学零件重复实验5次,得到的结果分别如表2和表3所示。 表2 光学零件1普通成像测得结果Table2 Measurement results of general imaging for optical parts 1 表3 光学零件2普通成像测得结果Table3 Measurement results of general imaging for optical parts 2 光学零件1测得结果取平均值得R=20.100 9 mm,光学零件2测得结果取平均值得R=24.829 3 mm,即分别为普通成像下测得的光学零件曲率半径值。 进行普通成像测量后,在同样的测量环境下对其进行偏振成像,然后进行灰度处理、灰度反转且找到准确阈值进行二值化处理后的二值化图像如图10所示。 图10 二值化图像Fig.10 Binary image 然后利用Canny算子对二值化图像进行边缘检测,结果如图11所示。我们将普通成像和偏振成像下的边缘检测结果进行对比,可以看出偏振成像的表面细节更加平整,而普通成像可以很明显看出表面凹凸不平并且连续性更差,这就使得偏振图像边缘检测的误差会更小。 同理,对边缘检测结果图像进行取点连线后的结果图像如图12所示。 图11 边缘检测结果Fig.11 Results of edge detection 图12 连线后的图像Fig.12 Image after wiring 然后对其进行长度检测得出矢高和弦长的像素个数后,同样代入(2)式和(3)式即可求出待测的矢高长度S以及曲率半径R。利用光学零件1与光学零件2重复实验5次,得到曲率半径测量结果及其均值的标准误差分别如表4 和表5所示。 表4 光学零件1的偏振成像测得结果Table4 Measurement results of polarization imaging for optical parts 1 表5 光学零件2的偏振成像测得结果Table5 Measurement results of polarization imaging for optical parts 2 光学零件1测得结果取平均值得R=20.000 2 mm,光学零件2测得结果取平均值得R=24.658 mm,即分别为偏振成像下测得的光学零件曲率半径值。 待测件在由TRIOPTICS 生产的测量精度为0.05%的Spherocompact 紧凑型球径仪上进行多次测量后,取平均值可以得到光学零件1的曲率半径为19.815 mm,光学零件2的曲率半径为24.55 mm,再对比2种成像方式下2个光学零件的实验测量数据,如图13和图14所示。 图13 光学零件1测量结果对比Fig.13 Comparison of measurement results for optical parts 1 图14 光学零件2测量结果对比Fig.14 Comparison of measurement results for optical parts 2 在2种成像方式下2个不同光学零件的实验测量数据基础上,通过2个独立样本检验方法,利用SPSS 统计分析软件分别对不同成像方法下的2 组测量数据的显著性差异进行分析,测得零件1的2 组数据分析结果为P=0.001 386<0.01;测得零件2的2 组数据分析结果为P=0.000 025<0.01。2个零件分析得出的结果均为P<0.01,说明同一零件下不同成像方式的2 组数据差异显著。 通过2种不同的方法测得的数据差异显著,可以看出在测量同一个光学零件时,偏振成像测得的曲率半径值小于普通成像测得的曲率半径值,且都大于曲率半径真实值。从而说明偏振成像测得值的精确度大于普通成像测得值的精确度,进一步证实在同一条件下偏振成像相比普通成像能更好地呈现物体边缘细节。 本文基于机械球径仪法与光学投影法两者的结合,提出先机械定位,后偏振成像,再对边缘特征进行判定的方法来测量光学零件矢高,从而计算出其曲率半径。以普通光学零件为例,对其进行实验测量,偏振成像相对于普通成像使曲率半径测得值的精度提升了0.5%以上,验证了公式推导及测量方法的正确性。此测量方法除了可对普通光学零件曲率半径进行检验以外,也可在适当选择测量环境后,对隐形眼镜等特殊的光学零件曲率半径进行检验,对光学零件测量检验领域具有重要价值。

5 曲率半径测量实验

5.1 普通成像对曲率半径的测量实验

5.2 偏振成像对曲率半径的测量实验

6 普通图像与偏振图像测量结果对比

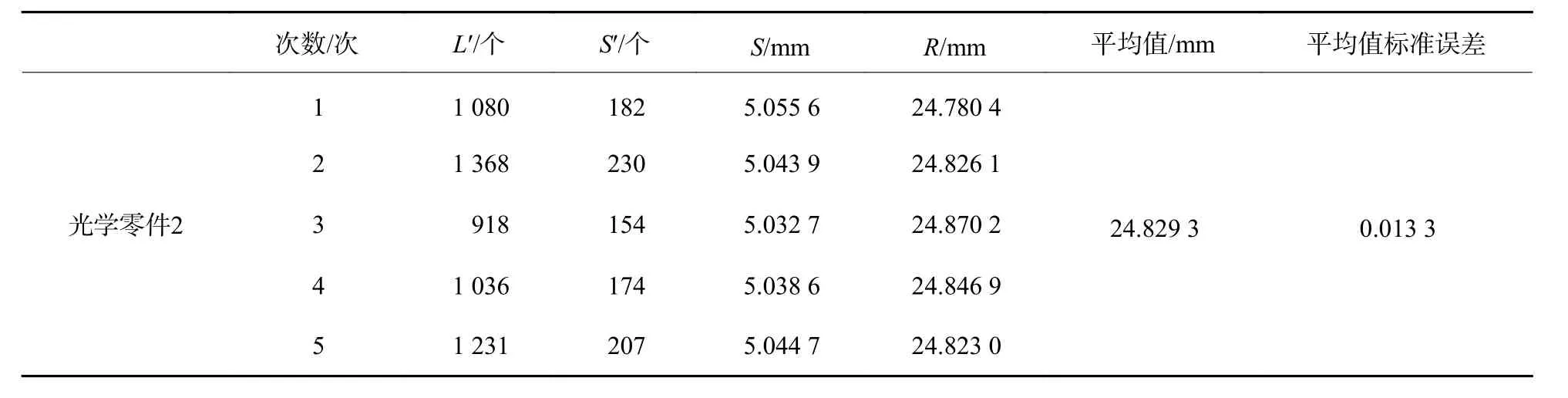

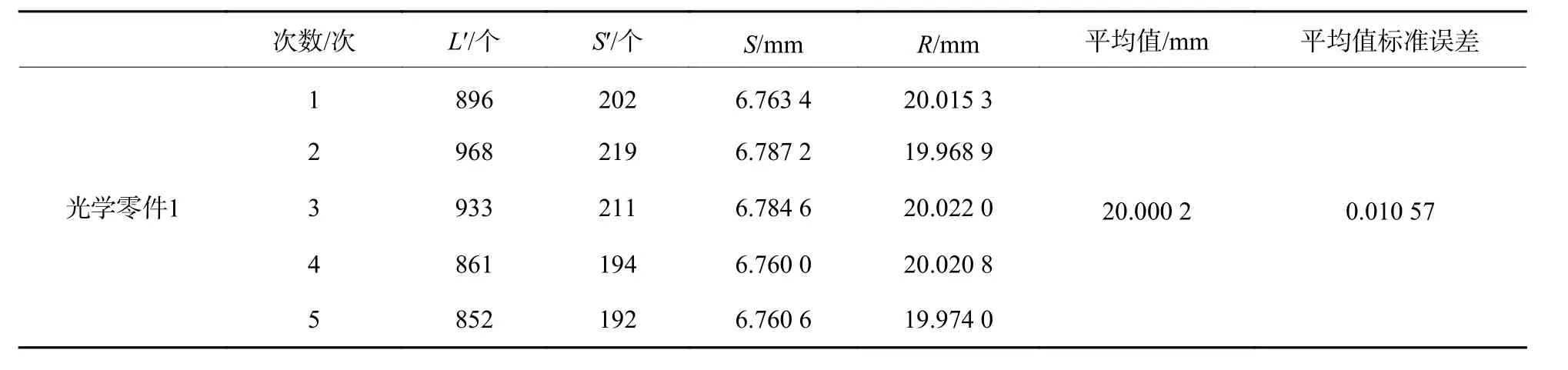

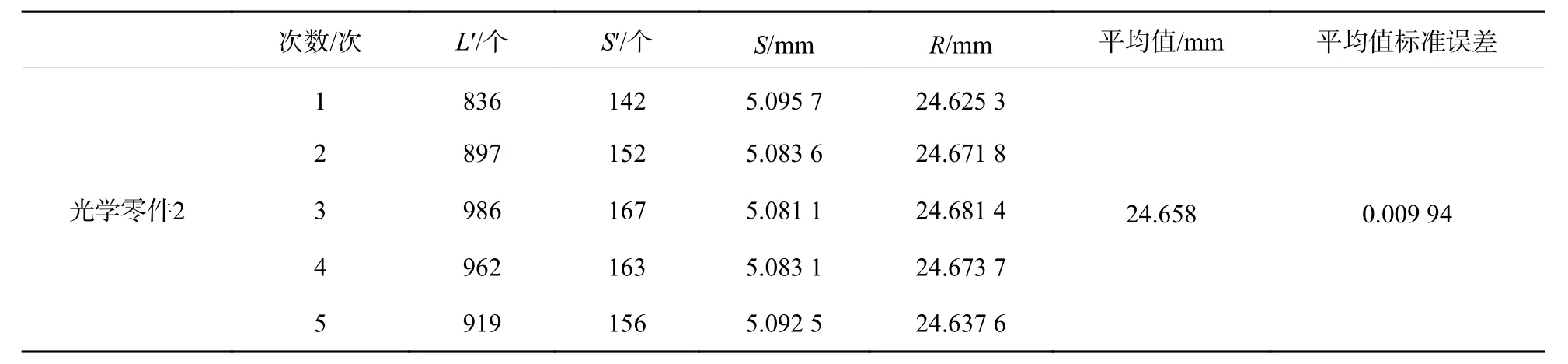

7 结论