含树枝状结构的单组分聚氨酯密封胶*

孟令阳,施惠红,娄春华,2**

(1.齐齐哈尔大学 材料科学与工程学院,黑龙江 齐齐哈尔161006;2.黑龙江省聚合物基复合材料重点实验室,黑龙江 齐齐哈尔161006)

前言

聚氨酯密封胶是由端羟基多元醇及异氰酸酯经聚合反应后制得的一种分子链上具有氨基甲酸酯链段(-NH-COO-)重复结构单元的聚合物[1~17]。聚氨酯密封胶具有良好的黏附性,当其固化后,可将被粘接基材连成一个整体[18~25],因此常被用于填充空洞,接缝等间隙材料。由于聚氨酯分子链呈柔顺性,故而其具有良好的拉伸性能、耐冲击性、耐磨性以及耐寒性等特性。正是由于上述优点,聚氨酯密封广泛应用于汽车、建筑工程、电子、航空等领域[19]。

聚氨酯密封胶一般包括单组分聚氨酯密封胶和双组分聚氨酯密封胶两种,单组分一般为湿气固化,双组分一般为反应固化[18]。单组分密封胶具有使用方便等特点,但固化较慢;双组分密封胶由于是反应固化,其固化速度较快,但使用时工艺复杂[21]。同时,聚氨酯密封胶的性能还可根据原材料配方不同而具有调节性,这也是聚氨酯密封胶可以被更广泛应用的原因之一。

单组分聚氨酯密封胶一般用于汽车工业,建筑工业等方面。具有使用方便等特点。其固化方式为湿气固化,即在常温下,游离的异氰酸酯基团与空气中的水蒸气发生反应而使密封胶固化。完全固化后的密封胶,具有优良的力学性能、耐磨性及耐寒性等特点。但是由于其在高温下性质不稳定,且易断裂,因此,提高其耐热耐高温性能也是聚氨酯密封胶工业中必须要攻克的难题和挑战之一。

本文通过引入超支化结构提高单组分湿固化聚氨酯密封胶的耐热性,在不影响聚氨酯密封胶优良的粘接性的前提下,制备耐高温聚氨酯密封胶。即采用超支化聚酯多元醇、含苯多异氰酸酯制备聚氨酯密封胶,该密封胶中含有提供耐高温性能的结构,使聚氨酯密封胶的使用温度在短时间内可以承受140℃的高温。

1 实验部分

1.1 实验原料及仪器设备

TDI,烟台巨力精细化工股份有限公司;芳香族耐热性超支化聚酯多元醇,武汉超支化树脂科技有限公司;聚醚三元醇N330,天津石化有限公司;二月桂酸二丁基锡,国药集团化学试剂有限公司;轻质CaCO3,国药集团化学试剂有限公司。

集热式恒温加热磁力搅拌器;循环水式多用真空泵;傅里叶红外光谱仪;差示扫描量热仪;热重分析仪;电子万能实验机;电子剥离试验机。

1.2 单组分湿固化聚氨酯密封胶的制备及固化

1.2.1 单组分湿固化聚氨酯密封胶预聚体的合成

按比例称取一定量的TDI和多元醇加入三颈瓶中,通入氮气,搅拌升温到80~85℃,反应一段时间后,得到单组分湿固化聚氨酯密封胶预聚体。

1.2.2 单组分湿固化聚氨酯密封胶的制备

将一定比例的聚氨酯预聚体、二月桂酸二正丁锡和轻质CaCO3,真空搅拌2h,即得到均质膏状的单组分湿固化聚氨酯密封胶。

1.2.3 单组分聚氨酯密封胶的固化

将密封胶倒入模具中,直接与空气接触,使得密封胶中游离的异氰酸酯基团(-NCO)与空气中的水蒸气反应,形成交联结构,达到固化的目的。

1.3 性能测试

(1)拉伸强度:按照GB/T528-2008标准,采用电子万能实验机进行测试。

(2)表干时间:按照GB/T13477.5-2002标准进行测试。

(3)剥离强度:按照GBT532-2008标准,采用电子剥离试验机进行测试。

2 结果与讨论

2.1 游离异氰酸酯基团含量对表干时间的影响

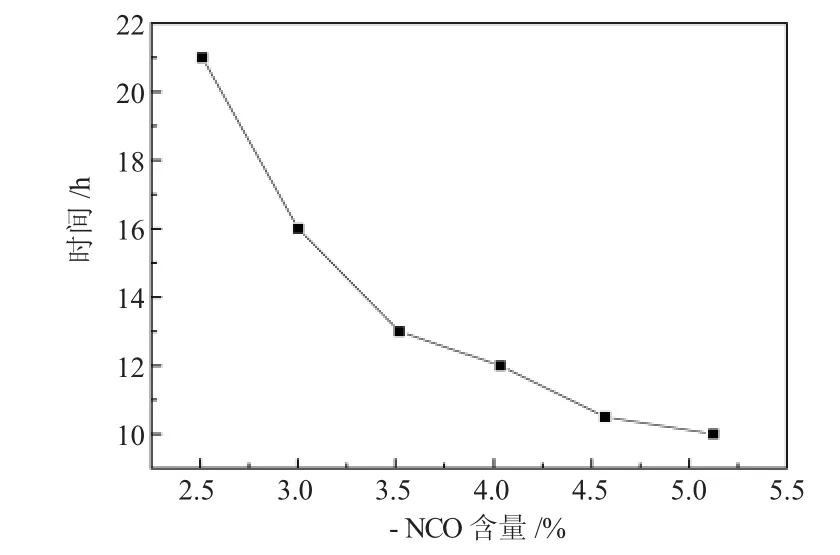

单组分湿固化聚氨酯密封胶的表干时间与反应后游离的异氰酸酯基团的含量有很大的关系。若游离的异氰酸酯基团的量不足,密封胶将固化速度很慢或无法固化;若游离的异氰酸酯基团的含量过多,则易产生大量气泡,且固化效果不好。表干实验采用n-NCO/n-OH=1.4配比的单组分湿固化聚氨酯密封胶材料进行,其关系如图1所示。

图1 游离异氰酸酯基团含量与表干时间的关系曲线Fig.1 The relation curve of the free isocyanate group and surface drying time

由图1可知,随着异氰酸酯基团含量的升高,密封胶固化时间变短。当-NCO含量小于2.5%时,由于异氰酸基团含量过低导致密封胶不固化;当-NCO含量大于5%时,密封胶由于异氰酸酯基团含量过高,固化反应过于激烈,内部产生大量气泡,从而各项性能降低。

实验结果表明,当-NCO基团含量为2.5%~4.5%时,其表干时间短,且表干效果好。

2.2 力学性能分析

2.2.1 树枝状结构对拉伸性能的影响

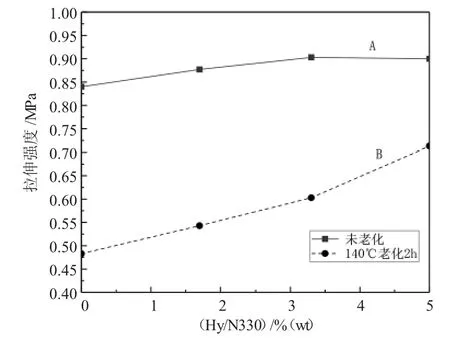

拉伸测试采用n-NCO/n-OH=1.4配比的单组分湿固化聚氨酯密封胶材料进行,结果如图2所示。

图2 聚氨酯密封胶拉伸强度曲线图Fig.2 The curves of the tensile strength of PU sealants

图2 为加入不同比例芳香族超支化多元醇的拉伸强度图。曲线A为未经老化聚氨酯密封胶拉伸强度随Hy加入量增加的变化曲线,由图可知,随着Hy加入量的增加,其拉伸性能无明显改变。曲线B为140℃老化2h后的聚氨酯密封胶拉伸强度随Hy加入量的增加而变化的曲线。从图上可知,在140℃老化2h后,含树枝状结构的聚氨酯密封胶拉伸强度明显优于纯N330-TDI体系的聚氨酯密封胶,且随着加入质量的增多,拉伸性能逐渐增强。高温老化后,未加入Hy的密封胶拉伸性能较老化前降低很多,含树枝状结构的密封胶,拉伸性能虽下降但并不显著。此实验表明,在引入树枝状结构后,聚氨酯密封胶的耐热性有所改善。

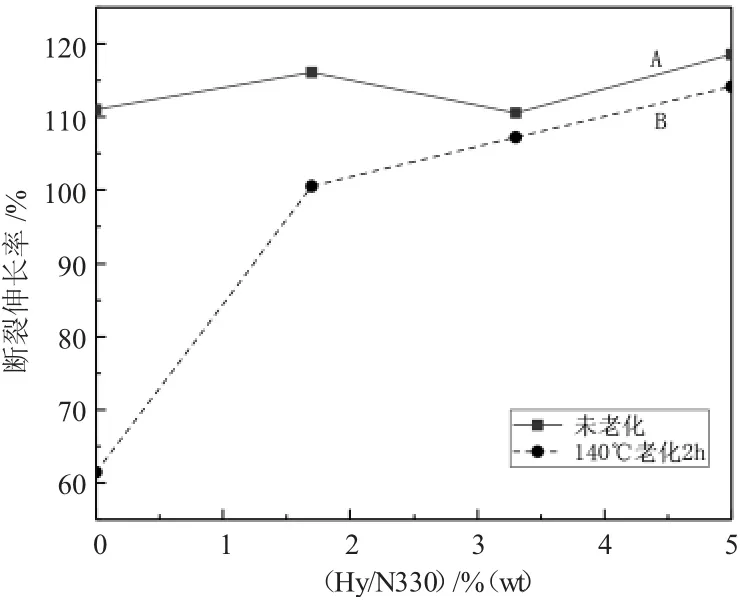

图3 聚氨酯密封胶断裂伸长率曲线图Fig.3 The curves of the elongation at break of PU sealants

图3 为聚氨酯密封胶断裂伸长率曲线。曲线A为未老化密封胶断裂伸长率变化曲线图。由图可见,随着Hy的加入,断裂伸长率无明显变化。曲线B为140℃老化2h的聚氨酯密封胶断裂伸长率曲线,随着Hy加入量的增加,断裂伸长率增大。

2.2.2 树枝状结构对180°剥离强度的影响

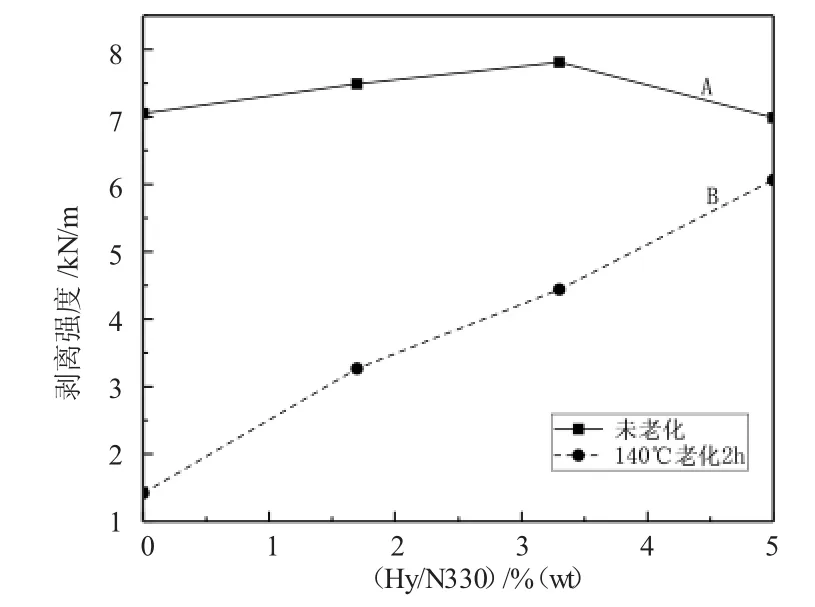

180°剥离强度采用n-NCO/n-OH=1.4配比的单组分湿固化聚氨酯密封胶材料进行测试,结果如图4所示。

图4 密封胶剥离强度曲线Fig.4 The curves of the peel strength of PU sealants

图4 为未老化与热老化2h后180°剥离强度对比图。由图可知,未老化的各个配方180°剥离强度差别不大。140℃热老化2h后,可以看出,随着Hy质量的增加,其180°剥离强度逐渐增大。结果表明,引入了树枝状结构的密封胶耐热性能得到了提升。两组数据对比可以看出,热老化后,未加入Hy的密封胶180°剥离强度下降显著;加入Hy的密封胶180°剥离强度较老化前下降不大,这表明引入树枝状结构后,聚氨酯密封胶可在短期内承受住140℃的高温。

3 结论

当异氰酸酯基团含量在2.5%~4.5%时,其固化速度快且固化后的密封胶气泡少。通过力学性能分析可以看出,引入树枝状结构后的密封胶可以在140℃热老化2h后性能相对变化不大;而没有树枝状结构的密封胶在140℃后性能相对下降较大,故而加入耐热性芳香族超支化多元醇可以提高其耐热性,并在较高温度下短期内保证其各项性能稳定。