高性能脱醇型单组分硅橡胶密封胶的研究

庞文武,陈炳耀,陈德启,杨超群,全文高

(1.广东三和化工科技有限公司,广东 中山528429;2.广东三和控股有限公司,广东 中山528325)

前言

脱醇型单组分硅橡胶密封胶胶浆不仅低毒环保,而且对金属门窗、不锈钢建材无腐蚀危害,在工程防水、门窗密封、石材粘接等行业领域被广泛推广和应用。目前市场上售卖的脱醇型硅橡胶工艺配方比较陈旧,密封胶厂家普遍选用有机锡、氨基硅烷等具有刺激性气味原料为硫化催化剂,不仅与社会环保理念相违背,而且经过长时间贮存后胶液出现黄变、无法硫化成型或者黏度高等质量问题[1]。为了解决脱醇型密封胶这些生产、施工问题,试验采用杜邦钛酸酯作为催化剂,通过对比填料白炭黑、交联剂种类与添加量等原料变化对密封胶硫化速率、粘接性能等影响进行研究。

1 实验部分

1.1 主要原料

201二甲基硅油、气相法白炭黑,工业级,卡博特(中国)投资有限公司;烷氧基硅烷交联剂,工业级,湖北新蓝天新材料股份有限公司;偶联剂,工业级,道康宁(张家港)投资有限公司;TYZOR726钛酸酯催化剂,工业级,杜邦(中国)有限公司;烷氧基封端的聚有机硅氧烷,市售。

1.2 仪器设备

NH(Z)-30真空捏合机,南通福斯特机械制造有限公司;DP-20行星搅拌机,无锡智彤缘丰科技有限公司;NDJ-5S数显黏度计,上海平轩科学仪器有限公司;WY-2000数显电子拉力试验机,苏州皖仪实验仪器有限公司;DHG-9013A鼓风干燥箱,上海笃特科学仪器有限公司。

1.3 密封胶的制备

按照工单顺序,首先将100份(文中份数均为质量份)107硅橡胶、10份二甲基硅油加入到NH(Z)-30真空捏合机搅拌均匀;然后高速搅拌中加入2份的气相法白炭黑填料,待白炭黑分散均匀后打开抽真空阀门,继续搅拌脱水2h后制得基料半成品。

上述基料完全冷却后加入行星搅拌机中,加入6份交联剂、1.5份偶联剂、3份催化剂,保持真空条件在-0.085~-0.092之间继续搅拌30min,出料后装入胶管中贮存备用。

1.4 性能测试

表干时间:按照GB/T13477.5-2017《建筑密封材料试验方法:表干时间的测定》进行测试,用手指端部轻轻接触硅橡胶样品上不同部位,记录手指上无粘附试样所需的时间。

拉伸强度和断裂伸长率:按照GB/T528-2009《硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》方法,用拉力试验机将哑铃状或工字环状标准试片进行拉伸测试。

固化速度:将硅橡胶胶液挤入到高20mm宽20mm的楔形槽内,然后放在温度23℃、湿度50%的室温环境下24h,最后用美工刀切开截面,测量胶液的固化深度。

2 结果与讨论

2.1 白炭黑填料性能与用量对密封胶性能的影响

气相白炭黑与有机硅氧烷(107硅橡胶)分子结构相似,是硅橡胶密封胶补强填料最佳选择。未添加气相白炭黑填料的密封增稠触变性能差、脆性大,必须引入气相白炭黑填料为密封胶补强[2]。如何确定气相白炭黑种类与用量,是试验过程重点探讨的课题。

2.1.1 白炭黑理化指标对密封胶性能的影响

白炭黑原料在硅橡胶体系中主要起到补强、增硬的作用,对胶液的硫化速率、物理以及力学等性能有直接的影响。为了验证填料白炭黑理化指标的比表面积值对硅橡胶性能的影响,试验通过单一法分别 选 用100±20m2/g、110±20m2/g、160±50m2/g、170±20m2/g、200m2/g等5组白炭黑为填料制胶。当白炭黑W(质量份)=2%时,所制硅橡胶性能数据如下表1所示。

表1 白炭黑比表面积对硅橡胶性能的影响Table 1 The effect of specific surface area of fumed silica on the properties of silicone rubber

从表1数据可以看出,随着气相白炭黑比表面积的增加,密封胶的挤出性能、拉伸强度和断裂伸长率等性能先上升后下降。这可能是因为气相白炭黑的比表面积越大,白炭黑表面的羟基含量增加,与107硅橡胶反应的结合点会越密集,提高了密封胶的力学性能与初始黏度[3]。但比表面积过大时,结合点过于密集造成胶浆容易脆断,同时分散性能下降也降低了胶浆的挤出性能。结合密封胶的粘接力学性能和挤出性能需求,试验选择比表面积为110m2/g的白炭黑作为填料,所制密封胶力学性能较好,施工挤胶力度适中,是高性能低黏度脱醇型单组分硅橡胶密封胶填料体系的最佳选择。

2.1.2 白炭黑添加量的影响

白炭黑具有良好的补强性能,是密封胶产品最佳填料品种。表2记录了比表面积为110 m2/g的气相白炭黑添加量对单组分硅橡胶综合性能的影响。

表2 气相白炭黑添加量对硅橡胶性能的影响Table 2 The effect of the amount of fumed silica added on the properties of silicone rubber

从试验数据表2可以看出,随着气相法白炭黑添加量的不断增加,所制有机硅密封胶胶浆表干时间和挤出性迅速缩小,而密封胶的拉伸强度与断裂伸长率先上升后缓慢下降。这是因为气相白炭黑填料的添加,给密封胶胶浆起到良好的补强效果,白炭黑用量从0到2份过程,密封胶的力学性显著提升。但当白炭黑的用量超过2份时密封胶脆性增大,粘接性能差、拉伸强度和断裂伸长率开始下降。综合考虑密封胶施工便捷以及保障良好力学性能,试验确定气相白炭黑填料用量为2份最佳。

2.2 交联剂种类与用量对硅橡胶性能的影响

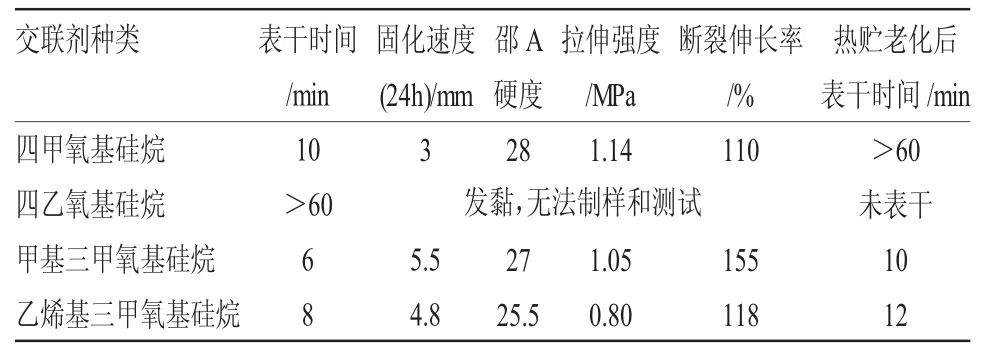

2.2.1 交联剂种类的影响

交联剂在密封胶体系中主要作用是将107硅橡胶从链状分子转化成网状交联体系,不同种类的交联剂交联效果有很大的差异,直接影响到硅橡胶的综合性能。

表3 交联剂对硅橡胶性能的影响Table 3 The effect of crosslinking agent on the properties of silicone rubber

从表3数据可以看出,不同种类交联剂所制密封胶性能也不一样。以四乙氧基硅烷作为密封胶交联剂原料,所制胶浆硫化速度慢,60min内发现胶液无法表干和硫化成型,并在经过热贮后不硫化、未表干;以四甲氧基硅烷作为交联剂,所制密封胶固化速度慢,热贮后表干时间变化太大,贮存稳定性差。相比之下,采用甲基三甲氧基硅烷和乙烯基三甲氧基硅烷作为交联剂,所制密封胶在表干时间、固化速率、力学性能以及热贮稳定等性能均表现良好,其中前者比后者综合性能更好。

综上试验数据发现,以甲基三甲氧基硅烷原料作为硅橡胶的交联剂,所制胶液综合性能最佳。

2.2.2 交联剂添加量的影响

进一步探讨甲基三甲氧基硅烷用量对硅橡胶密封胶固化速度、拉伸强度、断裂伸长率以及硫化速率的影响,见表4。

表4 交联剂添加量对硅橡胶性能的影响Table 4 The effect of the amount of crosslinking agent on the performance of the sealant

从表4可以看出,随着交联剂甲基三甲氧基硅用量增多,所制硅橡胶的表干时间先减小后增加,而密封胶的力学性能和固化厚度先提升后下降。主要是因为交联剂少量增加时,可以加快密封胶的硫化速率,所以表干时间在减小、固化厚度逐渐增大,同时,交联剂增多时密封胶交联网点更密集,所以密封胶的力学性能拉伸强度与断裂伸长率均明显增强[4]。但交联剂用量超过6份后,交联剂过剩而没有完全参与交联反应,需要未反应的交联剂挥发后才能表干。并且密封胶在过量的交联剂反应中,固化后的胶液容易脆化,力学粘接性能逐步下降。综上考虑,作为硅橡胶密封胶交联剂的甲基三甲氧基硅烷,选择添加质量份为6%时,所制密封胶力学性能与表干、固化厚度最佳。

2.3 偶联剂对硅橡胶施工与贮存性能的影响

偶联剂是一种多官能性硅烷化合物,密封胶体系中添加偶联剂助剂原料,可以有效增强胶液对基材的粘结强度、扩宽适用范围。试验主要选取了常规的5个种类偶联剂同等用量制样,通过对密封胶胶液贮存老化前后硫化、表干性能的对比,共同探讨偶联剂种类对硅橡胶施工、贮存稳定性的影响。

表5 偶联剂种类对硅橡胶性能的影响Table 5 The effect of coupling agent type on the performance of sealant

从表5数据可以看出,同等用量的5个偶联剂种类中,单氨基硅烷与双氨基硅烷作为偶联剂时,所制密封胶表干时间长、固化速率太慢,而且经过热贮或长时间贮存后出现不硫化现象[5]。以环氧基硅烷、丙烯酰氧基硅烷以及氨基-环氧复合硅烷为偶联剂原料,所制密封胶表干时间缩短、固化速度加快,经过热贮以及长时间贮存都比较稳定,是低黏度快固化密封胶生产较为理想的偶联剂原料。综合密封胶贮存性能和施工操作需求考虑,试验制胶选择以氨基-环氧复合硅烷为偶联剂,所制得硅橡胶密封胶不仅具有适中的表干时间和固化速率,而且施胶挤出方便、胶液贮存稳定性好,有良好的市场发展前景。

3 结论

(1)试验制备了一款挤出性能适中、硫化速度快、贮存性能稳定的脱醇型单组分硅橡胶密封胶,该密封胶生产过程以比表面积为110m2/g的白炭黑为填料、甲基三甲氧基硅烷做交联剂、氨基-环氧复合硅烷为偶联剂,硫化速度快、贮存稳定以及粘接力学性能好。

(2)密封胶体系中补强填料与交联剂原料含量,是影响密封胶胶液挤出性和硫化速率的关键因素。为了保障密封胶良好的分散性、贮存稳定性和力学性能,试验选择白炭黑用量为2份、交联剂用量为6份,所制脱醇型单组分硅橡胶密封胶有更好的实用价值。

(3)普通的氨基硅烷偶联剂因为氨基含量太多,在密封胶交联反应过程中严重降低胶液的硫化速率和贮存性能,在密封胶经过长时间贮存后出现不硫化问题。试验优选用氨基-环氧复合硅烷为偶联剂材料,该材料氨基原子少、化学性能稳定,所制密封胶不仅固化速率适中、贮存稳定性优异,而且适用基材范围较宽,有优异的粘接适应性。