汽车用减震件过盈配合骨架装配模具及装配技术

李斌

摘要:在汽车的加工制造中,减震器是必不可少的零部件之一,汽车减震部件对驾驶舒适性及安 全性起着至关重要的作用。本文通过设计一种汽车用减震件过盈配合骨架装配模具及装配方法,有效提高了汽车减震件的装配效率、装配质量和精度。

关键词:汽车用减震件;过盈配合;骨架;装配模具;装配方法

引言:

随着现代工业的飞速发展,震动和噪音已经成为各个领域的严重问题,它会降低操作精度,影响产品质量,缩短产品寿命,使得高精仪器不能正常工作,危及安全性。减震件作为一类重要的减震元件,已被广泛运用于汽车、铁路机车、水上运输工具及飞机等等方面。其中,汽车上的减震件主要是通过吸收、反射振动源所产生的振动能量,阻止振动波所产生的共振效应,从而有效防止或减少汽车在行驶过程中所产生的各种振动和噪声。

一、背景研究

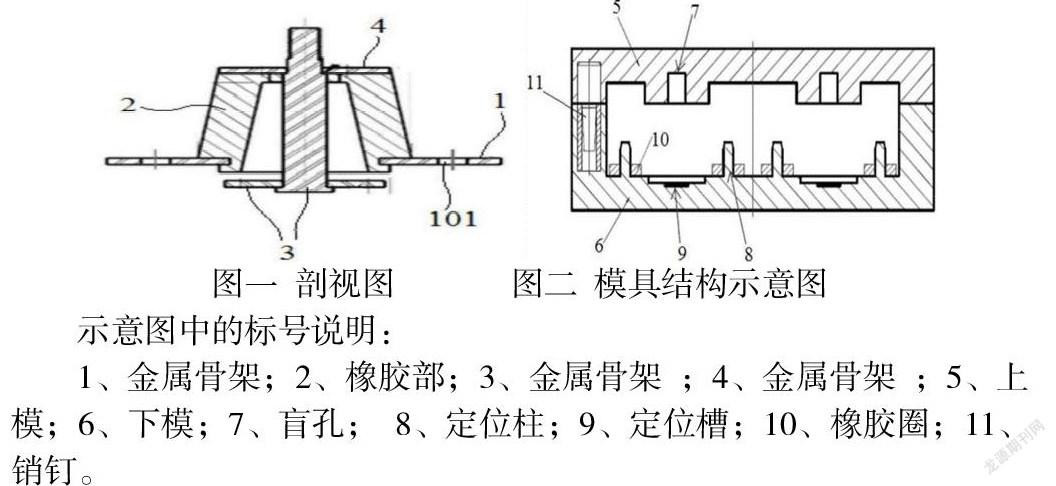

如图1 所示,现有汽车用减震件通常采用金属骨架橡胶减震件,其中,橡胶部2的底端设有金属骨架1,其顶端设有金属骨架4,金属骨架1与金属骨架4均在橡胶部2的硫化成型过程中进行装配,而金属骨架3则需要后续再进行单独装配。目前工业中,国内可以高效的生产该减震件,但是在骨架3的装配这一块比较欠缺,国外是通过比较先进的设备进行骨架装配,国内是通过人工敲击进行装配,然后再对装配力值进行检测,从而造成装配的合格率低下、装配效率较低,且装配力值的一致性和稳定性比较差。因此,如何提高上述减震件的装配效率和装配质量具有重要的意义。

二、模具设计

本文公开了汽车用减震件过盈配合骨架装配模具及装配的方法。模具包括上模和下模,其中:下模上设有与待装配减震件的金属骨架1上的装配孔相匹配的定位柱,下模上位于两定位柱之间开设有与金属骨架3的底部相匹配的定位槽,且上模上开设有与金属骨架顶端相配合的盲孔,定位柱的底端套设有橡胶圈,定位柱的顶端设有高度为3-5mm,42-45度的倒角,下模上设有与减震件相匹配的多组定位柱和定位槽,上模和下模通过销钉进行导向连接,定位柱的外径为8~8.5mm,高度为20~25mm;橡胶圈的高度 为8~10mm,内径为9~10mm,外径为25~30mm,硬度范围为50±5度;所述盲孔的外径为12~ 15mm,深度为20~25mm。

采用本文所述的模具,具体装配步骤为:

一、骨架的预装配

预先采用人工将金属骨架3装入橡胶部和金属骨架1中,且骨架在设计时有装配的导向预留;

二、填骨架

将预装好的骨架制品安装于下模上,其中,金属骨架1两端的装配孔穿过定位柱,并通过橡胶圈进行支撑,金属骨架3的底端竖直安装于定位槽内;

三、硫化机装配

经步骤二准备后开始装配,硫化机驱动模具下模上压,硫化机不需要加热,之后打开模具,取出骨架制品就完成骨架装配。步骤三中硫化机上压后停留5~10秒钟,硫化压力控制为3~8MPa。装配后的骨架的力值保持在74-76ib min。

三、应用

为进一步了解其内容,现结合附图和具体实施案例对本技术方法作详细描述。

实施例1:

结合图1、图2,本实施例的一种汽车用减震件过盈配合骨架装配模具,包括上模5 和下模6,其中,下模6上设有与待装配减震件的金属骨架1上的装配孔101相匹配的定位柱8,下模6上位于两定位柱8之间开设有与金属骨架3的底部相匹配的定位槽9,且上模5上开设有与金属骨架3的顶端相配合的盲孔7。本实施例将待装配减震件的金属骨架1安装到定位柱8上,通过定位柱8对其进行支撑定位,将金属骨架3置于定位槽9内,通 过定位柱8与定位槽9的作用对待装配减震件进行预定位,然后通过硫化机带动下模6上压,从而可以将金属骨架3自动装配到金属骨架1与橡胶件2中,大大提高了装配效率,且能够有效保证减震件的装配质量。

实施例2:

本实施例的一种汽车用减震件过盈配合骨架装配模具,其结构同实施例1,其区别主要在于:本实施例中定位柱8的底端套设有橡胶圈10。实验最初采用实施例1的装置进行装配时发现,在装配过程中橡胶件2极易发生变形和晃动,从而导致金属骨架3装偏,造成废品。针对该问题,实验通过大量实验进行优化改进,最终发现通过在定位柱8的底端套设橡胶圈10,通过橡胶圈10的缓冲作用可以有效保证装配过程中制品保持平稳,避免制品晃动造成压偏,压坏骨架,进而提高了减震件的装配精度,及产品装配的合格率。此外,上述定位柱8的顶端设有高度为3mm,42度的倒角,从而便于金属骨架1的安装与取下;本实施例中上模5和下模6通过销钉11进行导向连接,从而有利于进一步提高模具的安装精度及制品的装配精度。本实施例可根据减震件的需求量,来开多件模进行硫化加工,即在下模6上设置与减震件相匹配的多组定位柱8和定位槽9,从而大大提高产品的生产效率。

实施例3:

本实施例的一种汽车用减震件过盈配合骨架装配模具,其结构同实施例2,其区别 主要在于:本实施例中定位柱8的外径为8mm,高度为20mm,橡胶圈10的高度为8mm,内径为 9mm,外径为25mm,硬度为50度;盲孔7的外径为12mm,深度为20mm。本实施例的一种汽车用减 震件过盈配合骨架装配方法,采用本实施例的模具,具体装配步骤为:

一、骨架的预装配

预先采用人工将金属骨架3装入橡胶部2和金属骨架1中,且骨架在设计时有 装配的导向预留;

二、填骨架

将预装好的骨架制品安裝于下模6上,其中,金属骨架I1两端的装配孔101穿过定 位柱8,并通过橡胶圈10进行支撑,金属骨架3的底端竖直安装于定位槽9内;

三、硫化机装配

经步骤二准备后开始装配,硫化机驱动模具下模6上压,硫化机上压后停留5秒钟, 硫化压力控制为3MPa,硫化机不需要加热,硫化结束之后打开模具,取出骨架制品就完成骨架装配,装配后的骨架的力值保持在74ib min。其中压制力的控制至关重要,当压力较小时 无法保证金属骨架3的装配深度,但当压力过大时则容易导致制品发生变形和晃动,进而造成产品装配失败造成废品。实验人通过大量实验,对装配时的压力进行严格控制,从而既可以保证金属骨架3成功装配到金属骨架1及橡胶部2内,同时又能够保证橡胶圈10作用的正常发挥,防止压制过程中因制品变形导致的压偏现象。

实施例1~3,依托本实验独特设计的模具及装配工艺使骨架与模具的配合达到最 佳状态,其中下模6橡胶圈对骨架启动支撑平稳作用,装配时橡胶圈可以被压变形,对装配的力值不影响,下模6中的定位柱8对骨架制品起定位作用,彻底解决了骨架制品在装配过 程中装偏,压坏,力值不一致的问题,提高了产品的装配效率及装配时的合格率。

通过以上的案例实施采用本文提供的技术方案,与现有技术相比,具有如下显著效果:

(1)汽车用减震件过盈配合骨架装配模具,包括上模和下模,将待装配减震件安装到下模上,通过定位柱对橡胶部及金属骨架I进行支撑和定位,通过定位槽对金属骨架III进行安装定位,借助于硫化机的压力作用,从而可以将金属骨架III自动装配 到金属骨架I和橡胶部内,大大提高了装配效率和装配精度。定位柱的顶端设有高度 为3-5mm,42-45度的倒角,从而便于金属骨架I的安装与取出;同时通过销钉的导向作用可以进一步提高模具的定位精度。

(2)所述定位柱的底端套设有橡胶圈,通过定位柱与定位槽的定位作用以及橡胶圈的缓冲作用可以有效保证装配过程中制品保持平稳,避免制品晃动造成压偏,压坏骨架,进而提高了减震件的装配精度,及产品装配的合格率。此外,橡胶圈的硬度对于其作用效果至关重要,当其硬度选择不当时,会导致其无法起到良好的缓冲作用。

(3)通过对装配时的硫化压力及时间进行严格控制,从而可以有效保证减震件的装配质量和精度,且采用本实验的方案同时能够有效保证装配后所有制品力值的一致性,可以免除力值的100%检测,改为抽查,提高了检验的效率。

四.结语

采用本文克服了现有技术中汽车用减震件的装配效率相对较低,装配精度难以保证的不足,提供了一种汽车用减震件过盈配合骨架装配模具及装配方法。采用本实验的装配模具可以有效提高汽车减震件的装配效率,并保证其装配质量和精度。

参考文献

[1]邢正双. 浅谈防错技术在发动机试制生产中的应用[J]. 柴油机设计与制造, 2020, 26(1):4.

[2]马振、马孟泽、张振山. 防错技术在汽车燃油管路泄漏测试中的应用[J]. 时代汽车, 2020, 348(24):195-196+200.