Micro-LED在机载上的应用

韩洪松, 齐爱想, 刘俊国, 谢晓波, 孙盛林

(北京京东方专用显示科技有限公司,北京 100176)

1 引 言

在机载环境下,机载显示(Airborne display,AD)可以给飞行员提供全面有用的信息。显示在屏幕上的信息可以帮助飞行员快速掌握飞机的实时飞行状态。显然,机载显示对飞行员执行飞行任务非常重要。随着显示技术的发展,机载显示在图文信息显示的实时性、可靠性、可读性方面要求更严苛,特别是在恶劣的飞行条件下要求字符和图像正常显示[1]。机载显示器主要经历了简单机电仪表、机电伺服仪表、综合指引仪表、阴极射线管(Cathode-ray tube, CRT)电子显示器、平板显示器等阶段[2]。20世纪70年代以前,简单机电仪表、机电伺服仪表显示仍然是机载环境下的主流显示产品。这种仪表不仅简单而且清晰,但遇到显示内容众多的情况,仪表数量增多会严重影响飞行员准确、快速地获取各参数读数。20世纪70年代末,CRT电子显示器的出现加速了显示技术的变革,逐渐被图形和数字显示信息的结合所取代。直到20世纪80年代末,这种当时主流的机载显示技术面临来自平板显示器的重大挑战。随后,等离子显示(Plasma display, PDP)、场致发光显示(Field luminescence display, EL)、液晶显示(Liquid crystal display, LCD)等技术的发展,带来了更具发展前景的机载显示器。特别是LCD技术具有体积小、分辨率高等优点。因此,LCD平板显示器正逐渐取代CRT显示器。

近年来,OLED显示技术发展迅速。由于不需要背光,OLED可以具有更薄的设计和更轻的重量,有机材料的优异特性使得OLED比LCD响应时间更快,对比度更高,色域更高,功耗更低。这些优势足以使OLED应用于机载显示。但是,OLED面临两个致命的缺点,即寿命和残像。对于机载显示,实时工作状态需要长时间显示相同或相似的画面,由于OLED材料寿命不足,容易老化,OLED残像问题会暴露出来。2019年,解红军[3]等研究人员提出一种用于改善OLED残像的电学补偿技术。该方法可以通过补偿劣化像素的电流以改善由于OLED劣化带来的亮度下降和显示残像问题。目前对于OLED残像问题依然还停留在实验论证阶段。因此,在机载显示领域,OLED技术仍需要很长时间克服残像缺点,以提高OLED显示器件的安全性和可靠性。

Micro-LED是一种新型的显示技术,具有较轻的重量、高像素密度、高亮度、高发光效率、低功耗等特点,在微型显示和主显示领域具有潜在的应用前景。2013年,香港科技大学Liu等人[4]通过组合3个单独的有源矩阵(Active matrix, AM)LEDoS微型显示器的原色图像,演示了世界上第一个全彩色3-LEDoS投影仪原型。该原型机全彩LEDoS芯片由蓝/绿Micro-LED像素和红Micro-LED像素构成,使用三色棱镜,将三色图像进行光学组合并投影为全彩色图像。在没有蓝光和其他光学元件的情况下,与传统投影机相比,3-LEDoS投影机光学结构更简单、重量更轻、光利用效率更高。随着研究的不断深入,微型显示器的性能也不断提高。2018年,香港Jade Bird公司的研究人员[5]提出了一种晶圆级大规模制造方法,以实现硅基集成电路(Integrated circuit, IC)上的复合半导体功能器件阵列的单片混合集成。该方法解决了倒装芯片技术的难题,可以制造出具有大器件阵列和数微米超精细间距的混合芯片。利用这种方法,他们成功地在一块10.16 cm(4 in)的硅板上制备了高分辨率(5 000 PPI)、高亮度的蓝色有源微显示器(AMμLED)。其中绿色AMμLED的亮度高达3×106cd/m2,是普通显示器的1 000多倍。基于Micro-LED技术发展过程中在分辨率和亮度上的明显优势,以及Micro-LED在无背光条件下的重量优势,Micro-LED有足够的潜力应用于增强现实(Augmented reality, AR)显示、机载平视显示仪(Head-up display, HUD)和便携式激光投影仪等应用场景。此外,在主显示应用方面,友达光电公司的研究人员[6]于Touch Taiwan2018展会上展示了全彩色30.73 cm(12.1 in)Micro-LED显示样机,利用尺寸小于30 μm的Micro-LED,实现169 PPI像素密度和1 920×720分辨率。由于采用AM LTPS背板驱动,每个像素都可以独立发光,以实现最佳的高动态范围和低功耗。随后,鸿海通过其子公司投资的Micro-LED企业eLux首次在Touch Taiwan2019上展出了30.73 cm(12.1 in)Micro-LED样品,色域覆盖率超过OLED面板,达到120%,像素密度为42 PPI。Micro-LED作为一种新型的显示技术,因其显示效果和发光效率等优势受到业界的广泛青睐。未来,Micro-LED将逐步从微型显示逐步向主显示器应用发展。

2 Micro-LED在机载显示中的应用优势

2.1 Micro-LED在机载显示中的应用场景

按显示器的尺寸分类机载显示器可以分为微型显示器和主显示器两类应用场景。Micro-LED既可以作为微型显示器使用,也可以用作主显示器。

图1 5 000 PPI超高像素密度的AMμLED展示效果。(a)红光AMμLED;(b)绿光AMμLED;(c)蓝光AMμLED[5]。Fig.1 Display effect of 5 000 PPI ultra-high pixel density AMμLED; (a) Red AMμLED; (b) Green AMμLED; (c) Blue AMμLED[5].

Micro-LED除了在微型显示器方面有潜在的应用优势外,在机载主显示器方面的应用也拥有非常大的优势。机载主显示器显示的信息能够帮助飞行员迅速掌握飞机实时的飞行状态,要求具备实时性、可靠性、可读性等特性,尤其要求在恶劣的飞行条件下必须保证字符和图像的正常显示。Micro-LED的自发光显示以及无机特性使得其在响应时间和宽温工作及贮存上独具优势,满足机载主显示器对实时性和可靠性的要求。而且,Micro-LED的超高像素密度和超高亮度赋予显示器极佳的显示效果,在可读性方面亦可满足要求。因此,Micro-LED有望在未来应用于机载主显示器且优先应用于中小尺寸显示器。

2.2 Micro-LED、OLED、LCD指标比较

Micro-LED与OLED、LCD显示技术指标比较如表1所示[7-9]。三者的主要区别在于是否有背光。Micro-LED和OLED都是自发光,而LCD必须要具备背光才能显示。因为Micro-LED和OLED都是自发光显示器,所以在重量上比LCD显示器轻。对于OLED而言,水和氧是其有机发光层的最大威胁。因此,OLED制程对封装的要求更加严苛。从理论上讲,Micro-LED的结构应比OLED更简单、更轻。由于自发光机理和无机材料的特性相结合,Micro-LED技术在亮度、发光效率、功耗、寿命、工作温度、响应时间等指标上都优于其他两种技术。特别是在高亮度的应用领域,Micro-LED以其105cd/m2理论全彩色亮度被认为是最有前途的技术。这些领域包括AR显示、机载HUD和便携式激光投影等。此外,因Micro-LED尺寸可微缩至几十微米,高分辨率也被认为是Micro-LED的重要特性之一。2014年,Ostendo Technologies公司率先制作5 000 PPI全彩色Micro-LED样机[10]。2017年,VueReal公司制作了6 000 PPI单蓝色Micro-LED样机[11]。然而,目前Micro-LED技术仍存在一些技术瓶颈,比如巨量转移等。只有这些技术瓶颈逐步被克服后,Micro-LED技术才会逐渐成熟,Micro-LED在技术和成本竞争力方面将会具有更多优势。

表1 Micro-LED、OLED、LCD指标比较Tab.1 Specifisation comparison of Micro-LED, OLED and LCD

3 Micro-LED在机载环境下的应用缺点

Micro-LED在亮度、效率、功耗、对比度、寿命、响应时间等指标方面均优于OLED和LCD技术,基于此,我们认为它在AR、机载HUD、机载主显示器、激光束投影等方面具有一定的应用优势。然而,Micro-LED仍面临许多不可避免的问题。我们将对Micro-LED的技术瓶颈,特别是机载环境下的应用难点和可能的解决方案进行全面分析和探讨,如红光LED和绿光LED内量子效率(IQE)低下、器件热传递效率低下以及驱动方案难以解决等。

3.1 红光LED和绿光LED内量子效率低下问题的探讨

LED是利用MOCVD在衬底上异质外延而成,最常见的衬底是GaN。近年来,GaN基蓝光Micro-LED内量子效率得到了很大的提高,高达75%以上,而红光LED和绿光LED的内量子效率仍然较低[12-16]。为了实现全彩色Micro-LED显示,需要红、绿、蓝三色LED。内量子效率的不一致将不可避免地影响Micro-LED的亮度和均匀性。因此,如何提高红光LED和绿光LED的内量子效率引起了众多研究者的关注。

Nuese[12]等研究人员提出增加厚渐变缓冲层厚度可以提高红光GaAsP LED发光效率。研究表明,厚渐变缓冲层可以降低GaAsP和GaP边界高密位错程度,从而优化器件的光电性能,提高LED的亮度。

Jeong[13]等研究人员研究了红光AlGaInP LED的内量子效率与芯片尺寸和多量子阱(MQWs)周期数的关系。研究结果表明,芯片尺寸越小,侧壁面积比越大,载流子损耗越大,内量子效率越低;在5 A/cm2电流密度下,AlGaInP LED在5个MQWs周期内LED的IQE大于60%,明显高于10个MQWs周期(60%>IQE>50%),以及20个MQWs周期(50%>IQE>40%),如图2(a)所示。图2(b)显示了不同尺寸的LED的相对EQE值,表明EQE值依赖于芯片大小和MQWs的数量,在注入相同电流密度条件下,芯片越大且MQWs的数量越少,LED的EQE值越大。

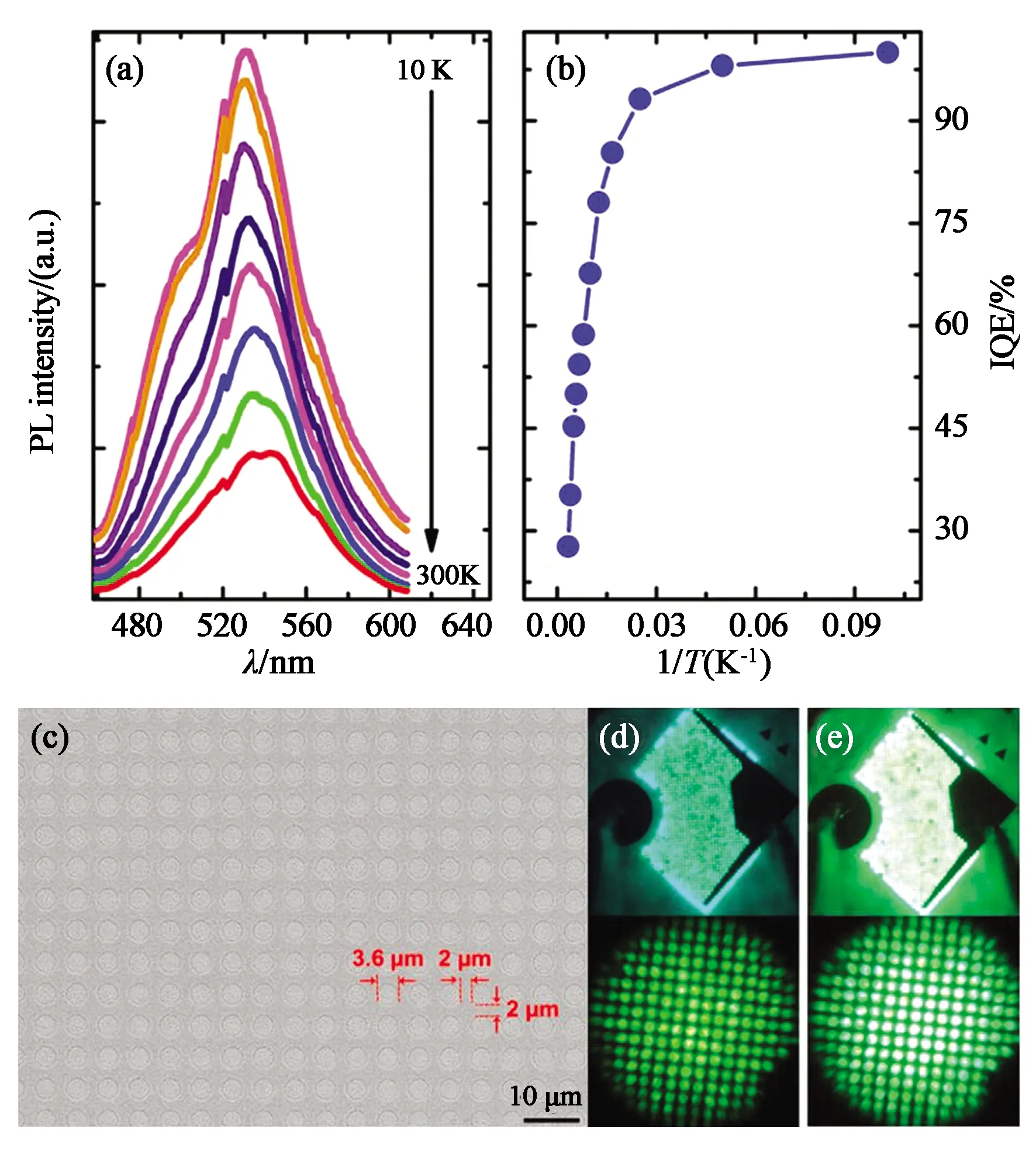

Bai[14]等研究人员提出了一种直接外延的方法实现超小型和超高亮度的绿光InGaN LED,结合随温度变化的PL曲线图得出,所研究的绿光InGaN LED阵列结构表现出28%的内量子效率,并通过显微镜图片展示了尺寸为3.6 μm、间距为2 μm的超小型、超高效、超紧凑的绿光LED,如图3(a)~(e)所示。

相关研究可参见邓野《国民党六届二中全会研究》,《历史研究》2000年第1期;王奇生《“六大”前后的派系政治与精英冲突》(《党员、党权与党争:1924~1949年中国国民党的组织形态》,上海书店出版社2003年版)。

图2 (a)不同MQWs周期的LED(芯片尺寸:30 μm×30 μm)所对应的IQE与电流密度的关系;(b)从不同尺寸LED获得的不同MQWs周期所对应的相对EQE曲线图[13]。Fig.2 (a) IQE of LEDs (chip size: 30 μm× 30 μm) with different numbers of MQWs as a function of current density; (b) Relative EQE obtained from different-size LEDs with different numbers of MQW pairs as a function of current density[13].

图3 绿光LED阵列的随温度变化的PL曲线图(a),IQE值(b),阵列尺寸(c),注入电流密度为3 A/cm2的显微镜图(上:低倍数下;下:高倍数下)(d)和注入电流密度为9 A/cm2的显微镜图(上:低倍数下;下:高倍数下)(e)[14]。Fig.3 Green LED array of PL curves varied with temperature (a), IQE value (b), array size (c), microscope picture under injection current density of 3 A/cm2 (Upper: under a low magnification; bottom: under a high magnification)(d), and microscope picture under injection current density of 9 A/cm2 (Upper: under a low magnification, bottom: under a high magnification) (e)[14].

Ishimoto[15]等研究人员提出用溅射AIN缓冲层提高GaInN基绿光LED的发射效率,通过引入AIN缓冲层,实现了低载流子局部化和MQWs层应变的降低,从而提高了绿光LED的发射效率。他们的实验研究成功地将绿光LED的内量子效率从40%提高至52%。

Wang[16]等研究人员研究了底部量子垒中AlGaN层对GaInN绿光LED效率提高的影响,结果表明,与传统的GaInN/GaN MQWs结构相比,AlGaN IL层在载流子分布中起着关键作用,有效地提高了LED的低电流发射效率。通过对多量子阱优化设计,为在低电流密度下获取更充分的绿光输出提供了一种新的途径。

因此,红光LED内量子效率低下问题至少有三种不同的解决方向,一是增加厚渐变缓冲层厚度;二是减小侧壁面积,降低载流子损耗;三是优化MQWs周期数。而绿光LED内量子效率低下问题则至少有两种解决方向:一是引入AIN缓冲层,降低载流子局部化;二是优化多量子阱结构。

对于机载显示器,无论是主显示器还是微型显示器都经历了单色显示器到全色显示器的发展过程。目前,从应用可行性方面,单色Micro-LED的开发将是Micro-LED在机载显示中应用的开端,随着对红光LED和绿光LED内量子效率的深入研究,未来全色Micro-LED的发展将逐步展开,最终实现全色Micro-LED在机载显示中的应用。

3.2 Micro-LED器件热传递效率低下问题的探讨

近年来,Micro-LED散热问题逐渐引起研究人员的关注,本小节讨论了Micro-LED热传递模型的建立、热串扰效应对散热的影响分析以及解决基板散热问题的方法。

Micro-LED器件的内部热量主要通过热传递向周围散热。以单像素Micro-LED器件为例,讨论了单像素Micro-LED器件的稳态温度分布。图4是导热系数为k1的衬底上的像素单元热源的横截图和俯视图。假设Micro-LED器件载热为Q,器件面积为As=cd,衬底为矩形结构,长度、宽度和厚度分别为a、b和t1。

图4 热传递模型。(a)横截图;(b)俯视图[17]。Fig.4 Transverse view (a) and top view (b) of heat transfer model[17]

中科院长春光学精密机械与物理研究所的班章博士通过对单个像素Micro-LED器件进行建模,分析得出单像素Micro-LED器件的温度分布模型,如图5所示。从图5(a)可以看出,热源产生的温度中部高,四周低,说明热主要集中在单像素Micro-LED器件的中部区域;从图5(b)可以看出,即使在单像素Micro-LED器件边缘区域,温度也在40 ℃以上,与中部区域的温度(大于45 ℃)相差不大,说明单像素Micro-LED器件的温度并不低。仅考虑了单像素Micro-LED的温度分布,若巨量的像素被转移到衬底上,器件的温度将高于该模型。

图5 解析后器件温度分布模型。(a)俯视图;(b)三维图[17]。Fig.5 Top view (a) and three dimensional diagram (b) of thermal distribution[17]

班章博士为分析器件工作存在的热串扰情况,对阵列数量为3×3、5×5集成阵列Micro-LED芯片的热学性能进行研究。研究结果表明,像素间存在热学串扰效应,根据热学分布模拟结果可知,由于热串扰效应造成阵列器件工作温度分布不均,这不利于器件长时间稳定工作,均匀出光。图6为3×3、5×5阵列器件热阻理论计算值与实验测试值对比。3×3阵列热阻理论值与实测值分别为52 ℃/W和51.5 ℃/W;5×5阵列热阻理论值与实测值分别为85.4 ℃/W和84.3 ℃/W。对比结果表明,理论值与测试值较为一致。根据模拟的温度分布模型可以看出,阵列器件的中心温度分布较高。当中心像素的相邻像素全部处于开启状态时,其工作环境温度上升,散热能力降低;同时,相邻的芯片存在热串扰效应,中心像素工作结温最高。这说明热串扰导致处于阵列中心的像素发光单元工作结温最高。

图6 实验测试结果与仿真结果对比。(a)3×3阵列;(b)5×5阵列[17]。Fig.6 Comparison of experimental results and simulation results. (a) 3×3 array; (b)5×5array[17].

为了进一步改善芯片级Micro-LED的散热,相关研究人员还从焊接材料、封装基板及底部填充物方面改善器件散热。刘超[18]通过建模和模拟的手段研究了焊接材料、封装基板、底部填充物对芯片级封装LED的散热性能影响,并分析了各部分所使用的材料对P-N结温度和热阻的影响程度。研究结果表明,在该模型中,当焊接材料导热率趋于无穷时,P-N结温度为125.06 ℃,热阻为1.75 K/W,从图7中可以看出,随着焊接材料导热率的变化,各模型的整体温度变化不大,焊接材料的导热率对芯片级封装LED的影响较小,这与焊接材料的厚度、面积有关;当基板材料导热率趋于无穷时,P-N结温度为120.32 ℃,热阻为1.41 K/W;当底部填充物材料导热率趋于无穷时,P-N结温度为123.11 ℃,热阻为1.62 K/W。此外还研究了基板厚度对散热性能的影响,采用低导热率的基板材料,其厚度越低越好。采用高导热率材料的基板,则存在最佳厚度。且随着导热率的增加,最佳厚度也有增加的趋势。通过分析得知,增加材料的导热率能够降低P-N结温度和热阻,提高散热性能。通过比较影响因子发现,封装基板导热率对芯片级封装LED散热性能的影响最大。由此可见,LED封装基板是影响LED结温的最重要的因素,提升LED封装基板导热率对改善Micro-LED散热意义重大。

图7 不同焊接材料芯片级封装LED温度云图,(a)~(h)焊接材料的导热率分别为10,20,40,80,160,320,640,1 280 W·m-1·K-1[18]。Fig.7 LED temperature nephogram of chip level package with different welding materials,(a)~(h) the thermal conductivity of the welding material are 10, 20, 40, 80, 160, 320, 640, 1 280 W·m-1·K-1, respectively[18].

根据以上列举的Micro-LED散热相关的研究成果可以得出,Micro-LED散热的解决方向主要有两个;一是从器件基板材料的角度出发,通过改善器件基板材料的导热率,降低P-N结温度和热阻,从而提高散热性能;二是从器件基板结构的角度出发,通过寻找最佳基板厚度,对基板导热率进行优化,改善器件的散热性能。

虽然许多研究人员已经开始关注Micro-LED的散热问题,但是针对该问题的研究仍然不够深入。Micro-LED显示技术无论应用于机载主显示器,还是应用于微型显示器,都必须改善元器件散热问题,以满足机载显示系统高可靠性的需求。

3.3 Micro-LED驱动方案难以解决问题的探讨

目前,文献报道的Micro-LED驱动方式有结合硅基IC和Micro-LED阵列驱动[5]、IC结合LTPS背板驱动[6]以及点灯治具驱动等。针对产品形态不同,将对不同驱动方式的开发情况进行展开,并展望未来机载显示Micro-LED的驱动解决方案。

自20世纪50年代末以来,硅基集成电路得到了持续快速的发展。硅基集成电路以其在逻辑运算、信号处理和数据存储方面无与伦比的能力,如今已被应用于几乎所有的电子设备中,并彻底改变了人类社会。20世纪初,许多研究[19-22]已经发现集成电路的高性能与发光检测复合半导体器件的性能两者进行组合,将为基于光的技术和产品提供更多的机会。Micro-LED作为发光器件,其与硅基IC的集成将是众多基于光的技术中最为闪耀的技术之一。Zhang等研究人员结合硅基IC和Micro-LED阵列研制了10.16 cm(4 in)单色Micro-LED器件。他们开发了独特的单片混合集成技术。这项技术充分利用了硅基集成电路工业发展起来的成熟基础设施、成套设备和半导体工艺。基于硅基集成电路的复合半导体器件阵列的晶圆级单片混合集成,实现了高分辨率、高亮度AM Micro-LED微型显示器件的生产,适用于大批量、低成本、高集成度的大规模生产功能混合芯片。

除了结合硅基IC和Micro-LED阵列可以完成驱动Micro-LED点亮外,IC结合LTPS背板驱动是另外一种可实现Micro-LED点亮的驱动方式。采用LTPS背板驱动技术,每个像素都可独立驱动点亮,能实现更精细的高动态对比表现,具备低功耗优势。但是适用于Micro-LED的IC开发进展缓慢。2018年,聚积公司针对Micro-LED相关应用,已经有MBI5359/MBI5759等高整合IC作为早期方案。聚积公司认为适用于Micro-LED的IC重要的需求,如低于100 μA以下的低电流精准控制以及降低功耗等将会是Micro-LED驱动IC研制的重点。除低电流精准控制外,适用于Micro-LED的IC还需具备坏点检测的功能。IC的高整合度和坏点检测可以克服转移后的良率检测困难。因此,独立IC结合LTPS背板驱动技术可实现低电流精准控制、降低功耗、坏点检测功能等优异的性能,对于产品应用而言是一种极其完备的驱动解决方案。而且,机载显示要求显示器件具备多功能性,显然,独立IC结合LTPS背板驱动技术将会是极具潜力的驱动解决方案。

在Micro-LED开发前期,为降低成本,实验室采用在Micro-LED背板上增加像素测试单元电路(Cell Test Unit)设计,以实现样机测试阶段用Cell Test点灯治具点亮。该方法驱动Micro-LED显示简单且快捷,能够实现红绿蓝白黑画面展示。

以上3种Micro-LED点亮方式均可实现Micro-LED点亮。结合硅基IC和Micro-LED阵列驱动与LTPS背板驱动相比,结合硅基IC和Micro-LED阵列所实现的技术和产品散热性能较好。因为硅的导热系数小于玻璃的导热系数,因此,就散热性能而言,硅优于玻璃。Cell Test点亮虽然不能实现坏点检测功能,但其简单便利的特性非常适合实验室Micro-LED点亮演示。

考虑像素独立驱动点亮的优势,未来机载显示Micro-LED的驱动解决方案可能会朝着独立IC结合LTPS背板驱动技术方向发展,以实现低电流精准控制、降低功耗、坏点检测功能等优异的性能。

4 结 论

通过调研Micro-LED研究进展,提出并探讨了Micro-LED技术红光LED和绿光LED内量子效率低下,器件热传递效率低下,驱动方案难以解决等问题,展望了Micro-LED在机载微型显示器以及主显示器方面的应用前景。Micro-LED的轻质、高亮度、高分辨率等特性足以满足机载显示在重量、亮度、分辨率等方面的高要求。但是,Micro-LED在散热方面的改善以及在驱动方式上的验证,仍亟待业界研究人员做进一步研究和开发。Micro-LED显示技术刚刚起步,距离商业化的机载显示产品应用任重而道远。理论上,由于Micro-LED具有优异的显示特性,Micro-LED显示技术将会成为机载显示极具优势的新型显示技术。