动车组CIR 设备重复故障的问题分析及解决

陈晓光

车载综合无线通信系统(CIR) 由CIR 主机、显示终端(MMI)、天馈系统及附属设备组成,可为司机提供450 MHz、800 MHz、900 MHz 等不同频段的“车对车”“车对地”信息交互平台,为实现车机联控及动车组的安全运行保驾护航。由于设备本身缺乏精细的数据记录,当设备特性处于正常运用的临界或不稳定状态而造成故障偶发时,“单一替换”的方法很难判断故障部位,从而造成了故障处理不彻底,给CIR 设备再次或多次发生故障埋下隐患,进而对动车组的良好运行带来不利影响。现通过对一起发生在上海局管内的CIR 设备重发故障及处理过程的分析,提出相关思考与建议。

1 CIR 架构及工作原理

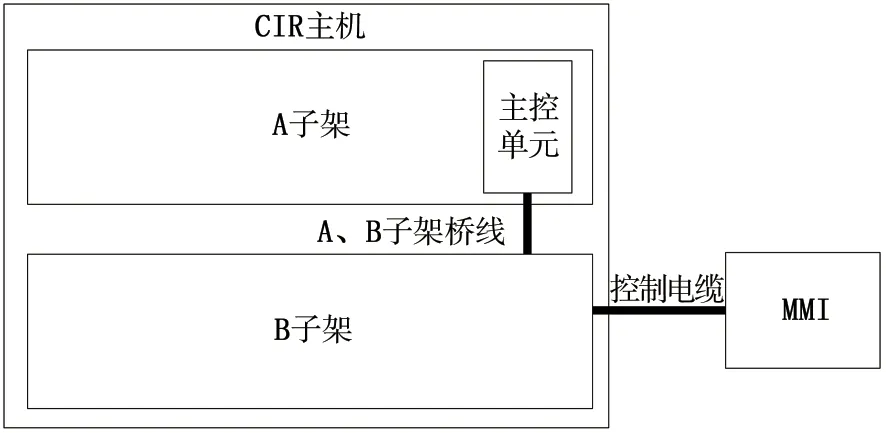

车载综合无线通信系统的CIR 主机由A、B 两个子架构成,如图1 所示,通过主控单元和U 形桥线联通。主控单元作为CIR 系统的唯一控制核心,所有功能指令均由主控单元下达,同时主控单元执行司机通过操作MMI 下达的各种操作指令。主控单元采集A、B 子架内各个单元的综合信息以及MMI 的按键信息,经处理后,将含有信息的控制指令打包传输给MMI,MMI 根据主控单元的指令向司机反馈结果。

图1 CIR 设备连接示意图

MMI作为CIR 与司机交互的显示终端,其显示的所有语音和数据信息均由主控单元经A、B 子架桥线、B 子架内母板和控制电缆传输。由于设备自身缺乏数据的记录,所以现阶段在进行CIR 设备故障处理时,仍然通过“单一替换”法判断故障部位。当设备特性处于正常运用的临界状态,仅造成设备状态不稳、故障偶发时,“单一替换”的方式很难准确地判断故障部位。因为现象偶发,故障复现困难,且有助于分析判断的记录数据不足,使得故障预防和控制难度增大,问题处理不彻底,造成故障的再次发生,对动车组的安全运行带来不利影响。

2 故障案例处理

2019 年4 月25 日10 时50 分,CRH380B 型3639车01 端动车组,担当G2039 次运行交路。在瑞昌西站时,CIR 设备死机,应急人员接到通知后,指导司机使用GSM-R 手持台进行车机联控,维持正常运行。当晚该车入库后,对CIR 设备进行检测试验,结果正常。下载数据分析发现,故障期间没有主控单元与其他模块的交互信息,判断主控单元工作异常,更换该主控单元后,多次库内测试结果良好,次日上线运行正常。

5月2日17时14分,该车担当G7613次运行交路时,在宜兴至长兴区间再次发生CIR死机故障,入库后设备多次检测正常,下载数据分析与4月25日结果一致,于是按照故障处置流程更换A子架和B子架。

5 月13 日7 时52 分,该车担当0G650 次运行交路在合肥南动车所准备出库时,第3 次发生CIR 死机故障,数据分析结果与前2 次一致,应急人员随即又更换MMI,故障未消除,再次更换主控单元后故障消除。

6 月15 日,电务部门联系动车所对380B-3639动车组进行扣车处理。经对故障现象进行全面梳理并结合厂家分析报告,认为故障原因是唯一没有进行更换的控制电缆。随即对控制电缆进行多次绝缘测试和导通试验,并检测到控制电缆7 号芯的测试结果异常。而甩开控制电缆接头,对主控电缆缆线部分进行检测,测试结果正常,至此可以判断故障点位于控制电缆接头。

由于CRH380 型动车组上的CIR 主机安装在车头第1 节与第2 节车厢中间的机柜内,若更换控制电缆,则需拆除第1 节车厢到司机室内的部分座椅及大部分地板,需要车辆厂家安排专业人员进行操作,费时费力。经沟通暂将380B-3639-01 重新连接上线运行,仅对控制电缆的接头进行更换,待动车组高级修时再更换控制电缆。

7 月17 日电缆接头更换完成后,多次对控制电缆进行测试,各项指标均正常,CIR 设备功能试验正常,后续上线观察未发现类似的故障发生。

3 问题分析思考

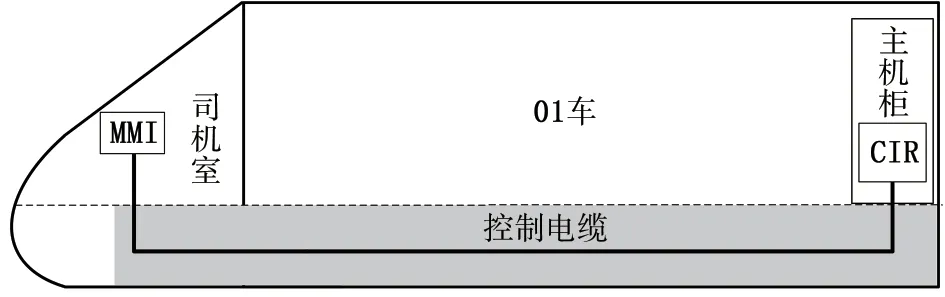

控制电缆不仅承担着CIR 主机与MMI 之间的信息传递,还负责从CIR 主机向MMI 进行供电,且无备用,一旦出现故障,且因其布置在动车内部,如图2 所示,两端相距甚远(一端即主机端位于主机柜内,另一端位于司机室内),必然导致无法在现场顺利诊断并更换,进而造成通信侧使用不良,故障会反复出现。

图2 控制电缆走向示意图

控制电缆故障虽在平时运行中鲜有发生,但若发生故障现象便无法进行完整的复现,这对故障处理产生较大的阻碍,也为车载通信设备埋下了不稳定因素。因此,控制电缆因其功能不可替性、物理位置独特性、故障偶发性等,已成为车载通信设备中亟待改进的部件。

4 改进措施和建议

1)改进现有车载CIR 电缆的测试方式。电务部门应加强与厂家协作,充实CIR 设备数据记录的内容,增加缆线运用状态记录,做到对运用中的车载通信设备进行全时段、全部件的状态记录。

针对动车组电缆测试过程的短板,现有摇表及万用表已经无法满足此类故障的测量要求,为此合肥电务段立项研发了基于PCI 板的多芯缆线测试分析记录仪,可以实现对控制电缆及U 形缆的检测。该装置采用背包式设计,含PU 碳纤维复合织物材料,具有良好的屏蔽性能和抗压强度。主要由总线电缆检测子系统、人机交互显示子系统和多类型电缆接口3 部分组成。多芯缆线测试分析记录仪结构示意图如图3 所示。

多芯缆线测试分析记录仪各测试模块采用PCI板卡和PXI 总线集成成组。PXI 是以PCI 板卡为基础,再加上PXI 特有的信号组合而形成的架构。一方面,PXI 与PCI 板卡的电气信号在软件上完全兼容,使得PXI 拥有如PCI bus 的极高传输数据能力,因此能够有高达132~528 Mb/s 的传输性能;另一方面,PXI 采用和CompactPCI 一样高强度的机械外型结构,为数据的高速传输提供高性能的屏蔽外层,确保数据传输稳定、可靠。

图3 多芯缆线测试分析记录仪结构示意图

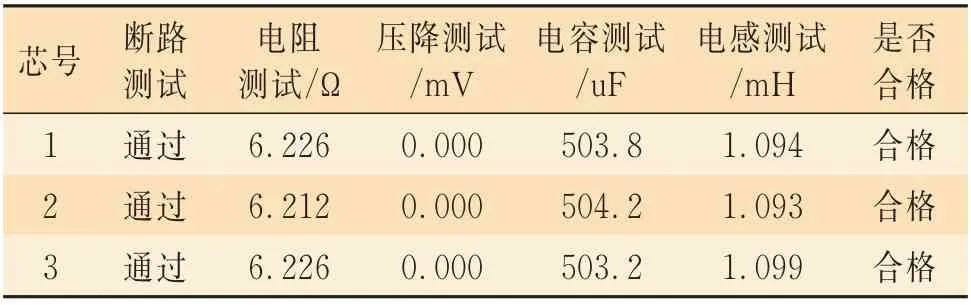

可将控制电缆中1、2、3 纤芯的两端连接在测试仪上,在短时间内对包括电缆的通断、混线、电阻等指标进行大量测试,并自动生成测试结果,如表1 所示。

表1 多芯缆线测试分析记录仪测试结果

多芯缆线测试分析记录仪测试完成后,自动将各项检测数值存入数据库,综合判断分析测试结果并显示,实现电缆测试的自动化、数字化检测和诊断,提高了电缆测试速度和测试质量。另外,还可将电缆检测结果用灯显的形式体现,为现场故障处理争取时间,有效预防因控制电缆性能不良而导致故障的重复发生。

2)加强现有手段的全面重复性测试检查。当CIR 设备缆线出现偶发性异常,库内无法复现时,必须对相关环节进行全面检查测试。如采用各单元模块替换并试验、控制电缆替换试验的步骤,最大程度消灭隐形故障。另外,在动车组二级修及高级修作业中加入电缆定期检查,完善设备故障台账,对于发生故障的CIR 设备进行重点测试,增加重复测试数量,及时发现并处理故障隐患。

3)严格把控控制电缆施工以及布放工艺,确保控制电缆质量运用良好。杜绝因材料、布放位置与标准等方面未达到要求而造成的设备运用不良。加强新造动车组相关设备的验收,确保动车组上线前电缆设备安装工艺良好。

5 结束语

本文依据故障案例的描述及故障原因的分析,指出了控制电缆在车载通信设备中的重要性,并研制了多芯缆线测试分析记录仪,为控制电缆的检查、检测提供了技术手段,有效地降低了车载通信设备的故障率。