马岭油田北三区清水腐蚀性及缓蚀剂筛选*

黄俊虎,白孟遥,李侃社

(1.中国石油长庆油田分公司第二采油厂采油工艺研究所,甘肃庆城 745100;2.西安科技大学化学与化工学院高分子研究所,陕西西安 710054)

0 前言

我国部分油田已经进入高含水开发期,油田注水系统中的设备长期与由水、气、烃、固组成的多相流腐蚀介质接触,开采深度较深的地方面临高温高压环境,使得设备承受较大载荷,在H2S、CO2、O2、Cl-、水以及微生物的影响下,会同时发生化学腐蚀、电化学腐蚀、物理腐蚀和微生物腐蚀[1]。目前针对油田注水系统腐蚀问题所采用的防护手段主要包括:物理防护,即合理选材、设计金属结构和使用保护性覆盖层;电极保护;化学保护,即投加缓蚀剂、阻垢剂、杀菌剂等药剂。与其他防护措施相比较,缓蚀剂只需要少量投加就能达到显著的防腐蚀效果,具有成本低、操作简单、见效快、能保护整体设备和适合长期保护等特点,是目前油田防腐蚀采用的最简便、高效的措施之一[2]。

马岭油田北三区区块的综合含水为93%,高含水原油集输导致出油管线腐蚀破漏严重,出油管线平均服役仅4 年,仅2016 年管道破漏20 次,管道平均失效率高达2.2次/(年·千米),频繁维护更换管道不仅增加成本和安全环保隐患,也给油田集输系统正常运行带来很大困扰。目前,针对该区块产出液的腐蚀机理研究不够深入,主控因素尚不明确,腐蚀、结垢间的交互作用不清,导致管线防腐治理手段单一、被动,维护更换成本高。针对上述问题,急需对该区块出油管道腐蚀现状调查分析,研究腐蚀机理,明确造成腐蚀的主要原因,为进一步完善、配套防腐工艺措施提供依据。本文分析了马岭油田北三区清水的成分,研究了L245N钢在该介质中的腐蚀行为,并评价了厂家提供的6 种缓蚀剂的缓蚀性能。

1 实验部分

1.1 材料与仪器

金属试片为L245N 钢标准试样,尺寸50×10×3(mm),山东省阳信县晟鑫科技有限公司;水样为马岭油田北三区清水;石油醚(沸程60~90℃)、无水乙醇、六次亚甲基四胺、盐酸、碘、硝酸银、氯化钡、氯化镁,分析纯。缓蚀剂RX-201(编号H1)主要成分为咪唑啉季铵盐,陕西日新石油化工有限公司;缓蚀阻垢剂RX-211(编号H2),主要成分为有机磷酸盐和咪唑啉,陕西日新石油化工有限公司;油井缓蚀剂MH-46(编号H3),咪唑啉类,西安长庆化工集团有限公司;缓蚀剂YJH-10(编号H4),咪唑啉类,西安三维科技发展有限责任公司;缓蚀阻垢剂KEW-129(编号H5),主要成分为聚羧酸、聚磷酸、缓蚀剂和特殊表面活性剂,西安凯尔文石化助剂制造有限公司;缓蚀剂KEW-227(编号H6),主要成分为强极性咪唑啉季铵盐,西安凯尔文石化助剂制造有限公司。

CHI660D型电化学工作站,上海华辰科技有限公司;715-ES 型等离子体发射光谱仪,美国Varian公司。

1.2 实验方法

(1)水质分析

水质分析按照中国石油天然气行业标准SY/T 5523—2016《油田水分析方法》规定的方法进行:采用电感耦合等离子体原子发射光谱法(ICP)、滴定法、溶解氧测试仪和pH计分别测定水样的阳离子、阴离子、溶解氧浓度及pH 值。微生物含量测定参照中国石油天然气行业标准SY∕T 0532—2012《油田注入水细菌分析方法》。

(2)室内静态腐蚀速率测试

将L245N 钢标准试样用砂纸逐级打磨至1200目,然后经石油醚(沸程60~90℃)和无水乙醇分别进行脱脂脱水处理,冷风吹干至恒重后备用。参照中国石油天然气行业标准SY/T 0026—1999《水腐蚀性测试标准》,在室温下通过静态挂片失重法测定试样在室内腐蚀介质中的静态腐蚀速率,实验周期为7 d。

(3)电化学测试

极化曲线通过CHI660D电化学工作站测定,参比电极为氯化银电极,对电极为铂电极,工作电极为预处理后的L245N金属试片,扫描范围-1.9~0.2 V,扫描速率0.01 V/s,室温下进行。

2 结果与讨论

2.1 水质分析与腐蚀情况

经测试,北三区清水的矿化度为5133 mg/L,含S2-4.02 mg/L、231.0 mg/L、2125 mg/L、Cl-615.0 mg/L、Ba2+0.1352 mg/L、Sr2+11.78 mg/L、Ca2+226.1 mg/L、Mg2+79.54 mg/L、K+19.21 mg/L、Na+1937 mg/L,IB 菌量6 个/mL、SRB 菌量110 个/mL、TGB 菌量250 个/mL,pH 值7.73,溶解氧量6.93 mg/L。L245N 钢片在北三区清水中的静态腐蚀速率为0.0780 mm/a,属于中度腐蚀。水样中存在大量和较多的SRB、TGB 菌,细菌的生命活动将消耗附着在Fe表面的氢使阴极去氢极化,从而加速Fe的腐蚀过程,而代谢产物S2-与Fe2+反应生成的FeS 沉淀还会导致垢下腐蚀[3—4]。水样中电解质的存在提供了发生电化学腐蚀的条件,而矿化度低于20000 mg/L的环境又利于微生物的生长,微生物腐蚀与电化学腐蚀的协同作用加剧了金属的腐蚀[5]。此外,溶液中的Ca2+与成垢后沉积于金属表面,同样会导致垢下腐蚀的发生。同时,水中存在的溶解氧可导致金属发生溶解氧氧化腐蚀和吸氧电化学腐蚀。尽管氧化膜的存在会对金属起到一定的保护作用,但由于溶液中存在Cl-,而Cl-属于小半径离子,具有较强的穿透能力,到达金属表面后,金属会与可溶性化合物发生反应,破坏金属表面的氧化膜,加剧点蚀[6—8]。

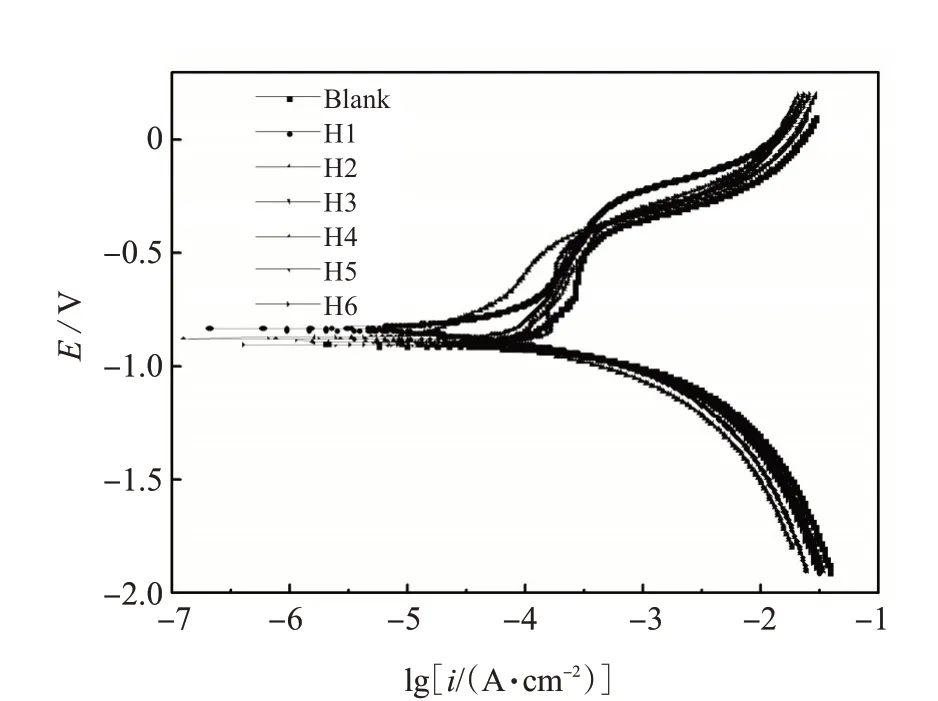

L245N钢标准试片在清水中的极化曲线如图1所示。由图1可知,阳极极化区域随着电势的增加,极化电流先增加,在-750~-500 mV间几乎维持稳定不变,随后继续增大。说明在电化学腐蚀过程中,金属表面形成了一层并不致密的保护膜,一定程度阻碍了电荷转移过程,但随着极化增强,形成的保护膜溶解,这种疏松且不均匀的保护膜反而会加剧金属的局部腐蚀,出现极化电流急剧增大的现象,因此需额外添加缓蚀剂以降低金属的腐蚀速率。

图1 L245N试片在清水中的极化曲线

2.2 缓蚀剂筛选

分别通过静态挂片失重法和电化学方法对6种缓蚀剂在清水中对L245N 钢试片的缓蚀效果进行评价。静态挂片在常温常压下进行,缓蚀剂浓度为100 mg/L,实验周期7 d,实验结果见表1。由表1可知,空白腐蚀速率为0.0780 mm/a,6 种缓蚀剂均具有一定的缓蚀效果,其中缓蚀阻垢剂RX-211的缓蚀效果最佳,缓蚀率达63.23%。

表1 失重法评价6种缓蚀剂的缓蚀效果

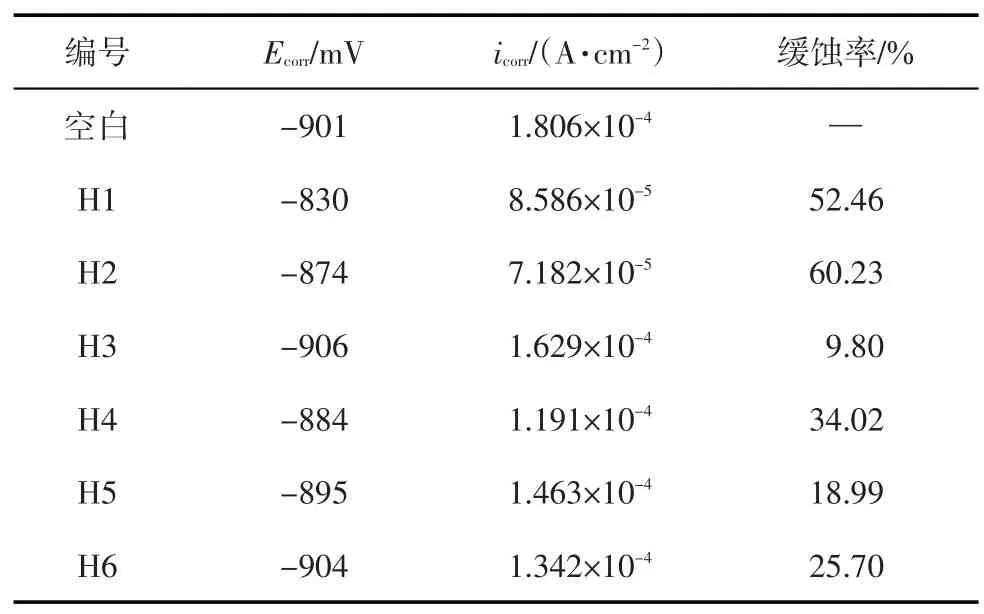

L245N 钢试片在空白水样和添加缓蚀剂的水样中的极化曲线和拟合结果如图2和表2所示。由图2 和表2 可知,加入缓蚀剂H3、H6 后的自腐蚀电位负移而加入其余4 种缓蚀剂的自腐蚀电位正移,阴阳极塔菲尔斜率均较空白水样有所增加,而自腐蚀电位的差值│ΔEcorr│<85 mV,说明6 种缓蚀剂均为混合型缓蚀剂,其中H3、H6以抑制阴极反应为主,而H1、H2、H4、H5以抑制阳极反应为主[9]。在同一极化电流密度值下,H2 对应的电势最高,极化最强,且腐蚀电流密度最小,说明6 种缓蚀剂中H2 的缓蚀效果最佳,这与失重法评价结果相一致。

图2 L245N钢试片在空白和添不同缓蚀剂水样中的极化曲线

H2缓蚀剂的主要成分为咪唑啉和有机膦酸盐,其中,咪唑啉分子因具有能吸附于金属表面的活性位点,在金属表面形成了保护膜,因而要达到同等的极化电流密度所需要的极化程度更高,说明H2缓蚀剂能有效阻碍金属表面电荷的转移。同时,H2中的有机膦酸盐能与水样中的金属离子形成络合物,减少垢样的累积,可有效防止垢下腐蚀发生,因而表现出良好的缓蚀效果。

表2 L245N钢试片在空白和添不同缓蚀剂的水样中的电化学参数

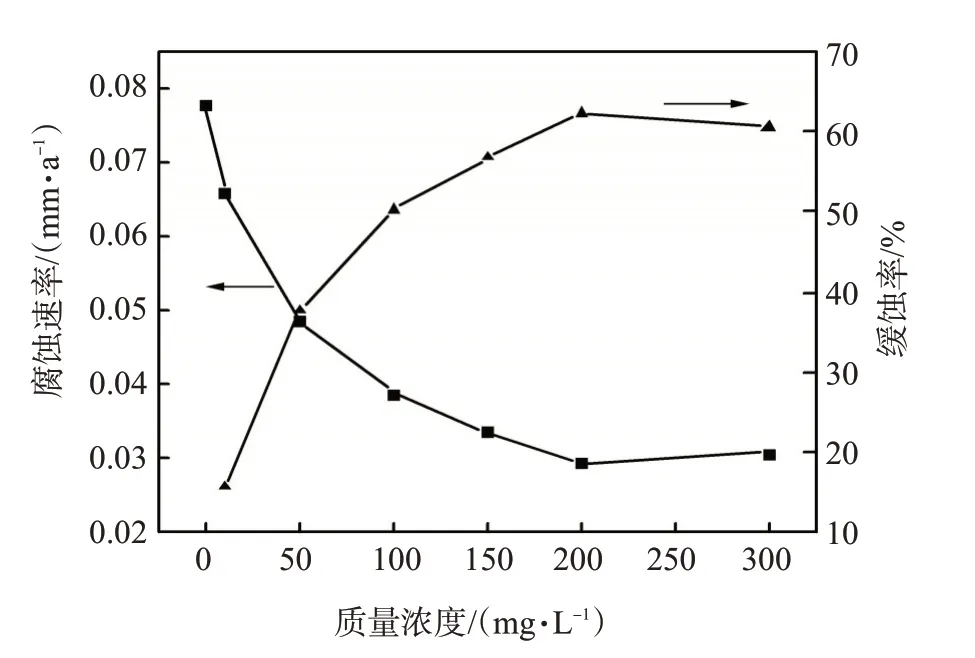

根据上述实验结果,选择缓蚀阻垢剂RX-211(H2)作为研究对象,通过静态挂片和电化学方法评价了不同浓度下该缓蚀剂的缓蚀效果。不同RX-211 浓度下L245N 钢试片的静态腐蚀速率及缓蚀剂的缓蚀率如图3 所示。随着缓蚀剂浓度的升高,试片在水样中的腐蚀速率逐渐减小,缓蚀率增加,当浓度达到200 mg/L 时试片的腐蚀速率最小,为0.0293 mm/a,缓蚀率最大,为62.43%,继续增大缓蚀剂浓度时缓蚀效果有所下降。

图3 不同缓蚀阻垢剂RX-211浓度下试片腐蚀速率

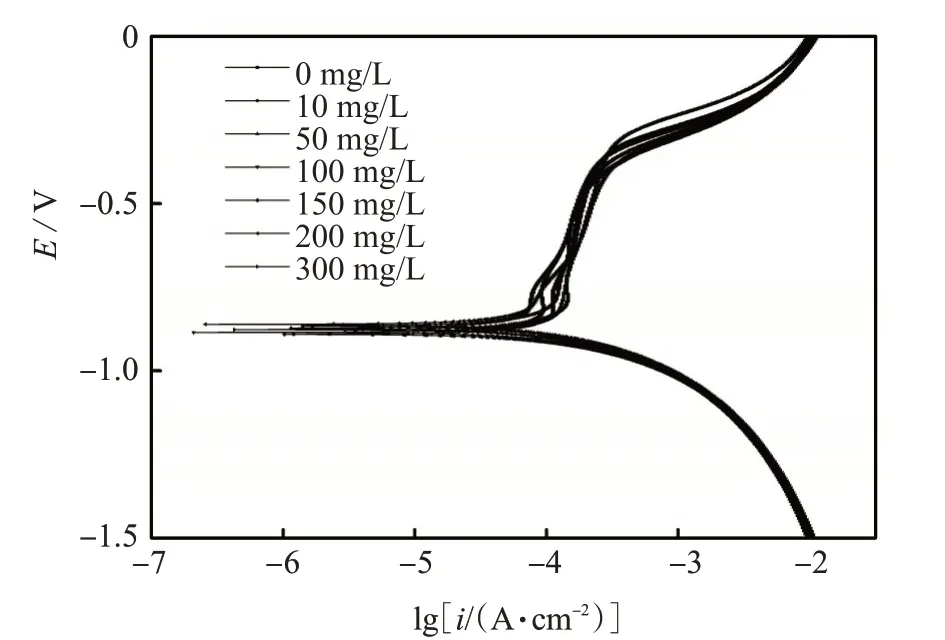

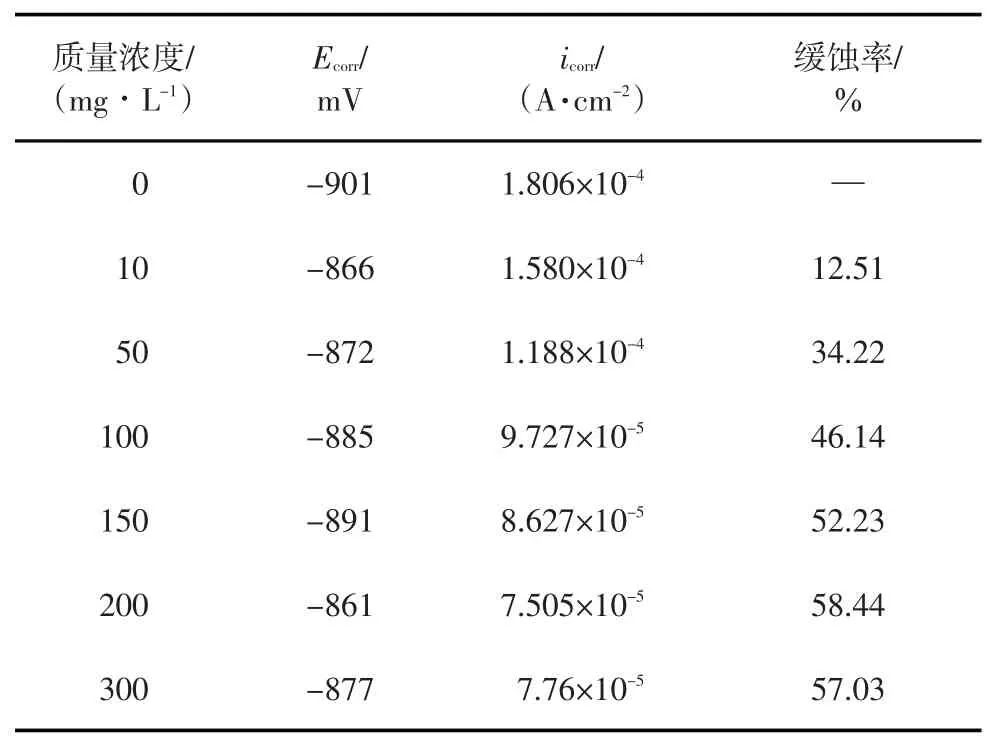

L245N 试片在添加不同浓度缓蚀剂H2 的清水中的极化曲线和拟合结果分别如图4 和表3 所示。腐蚀电流密度随缓蚀剂浓度增加先减小,在200 mg/L 时达最小值,继续增大缓蚀剂浓度时缓蚀率有所降低,变化趋势与静态挂片测试结果相一致。因此,缓蚀阻垢剂的最佳用量为200 mg/L。

图4 L245N钢在添加不同浓度H2缓蚀剂水样中的极化曲线

表3 L245N钢在添加不同浓度H2缓蚀剂水样中的电化学参数