稠油油藏储层冷采用活性分子的性能评价与应用*

杨祖国,高秋英,任 波,路 熙

(1.中国石油化工股份有限公司西北油田分公司,新疆乌鲁木齐 830011;2.中国石化股份有限公司石油勘探开发研究院,北京 100083;3.中国石化缝洞型油藏提高采收率重点实验室,新疆乌鲁木齐 830011)

我国稠油资源极为丰富,已在渤海湾盆地、松辽盆地、南襄盆地、准噶尔盆地、二连盆地等12个大中型含油盆地和凹陷发现70 多个稠油油田,稠油(包括沥青)储量在80×108t以上。中国石化稠油资源集中在胜利、中原和河南油田,目前主要以蒸汽吞吐为开采方法并辅助少量常规冷采。稠油黏度高,牛顿流体性质差,导致储层流动阻力大,对于绝大多数稠油油田,除了蒸汽吞吐和蒸汽驱等热采技术外,常规冷采的采收率非常低,小于原始储量的5%。然而,蒸汽吞吐过高的措施费用在目前低油价下难以实现效益开采。此外,高轮次吞吐后期,汽窜严重,含水骤升,热采效率下降明显。“十二五”稠油热采比“十一五”动用储量减少5×107t,上产难度加大。虽然常规冷采对储层伤害较小,但其产量过低,更无法维持稠油的长期正常生产。随着原油黏度的进一步增加,原油在储层中甚至失去可流动性,常规冷采已无法实现正常生产,特超稠油、深层稠油、敏感性稠油和薄层稠油总计1.3 亿吨储量处于难动用开发状态。

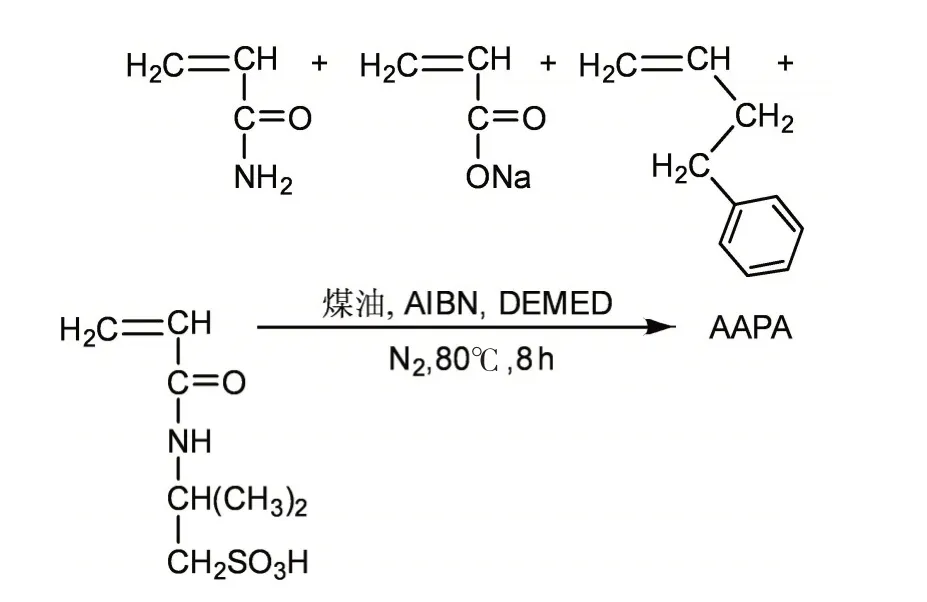

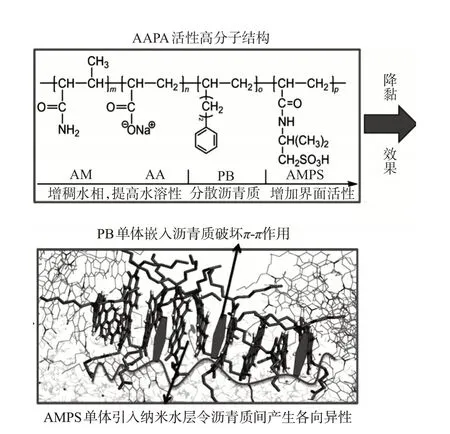

面对蒸汽吞吐成本高,后期开发效益下降,常规冷采效率过低等问题,化学降黏冷采成为解决该类问题的有效方法之一[1—7]。但化学降黏冷采技术亦面临着巨大的困难:室内降黏效果非常显著,现场增油效果很不稳定。稠油作为假塑性流体,储层条件下流动性较差,随着黏度增加塑性增强,愈难以与水形成混相,仅以降低界面张力为目的的乳化活性分子溶液难以渗入稠油内部令其分散,更无法实现依托水相作为流动相的原油降黏[8—11]。为突破此技术瓶颈,必须先削弱稠油内部重质组分之间的相互作用,将活性分子溶液引入稠油内部,以此分散油相达到降黏的目的[12—15]。本文以丙烯酰胺、丙烯酸钠、4-苯基-1-丁烯、丙烯酰胺-2-甲基丙磺酸为原料、四甲基乙二胺为催化剂制备了活性分子共聚物(AAPA),并对其性能进行了评价。通过优化措施工艺以及矿场实验与效果分析,形成了针对边底水薄层特稠油油藏的化学降黏冷采技术。

1 实验部分

1.1 材料与仪器

丙烯酰胺(AM)、丙烯酸钠(AA)、4-苯基-1-丁烯(PB)、丙烯酰胺-2-甲基丙磺酸(AMPS)、N,N'-二甲基乙二胺(DEMED)、Na2CO3、异丙醇、过硫酸胺、偶氮异丁腈(AIBN)均为分析纯,煤油,上海阿拉丁试剂公司;盐酸、NaOH、MgCl2、CaCl2、NaCl,化学纯,国药集团化学试剂有限公司;P14 井稠油,地面脱气黏度3.91×104mPa·s(50℃),沥青质含量20.86%。

LP1002 型电子天平,常熟市衡器厂;CH702 型恒温搅拌水浴槽,巩义市予华仪器有限责任公司;IKA-T18 型高速乳化器,德国IKA 公司;DHG-9070A型电热鼓风干燥箱,上海一恒科学仪器有限公司;DV-Ⅱ+Pro黏度计,美国Brookfield公司。

1.2 实验方法

(1)活性分子共聚物(AAPA)的制备

活性分子共聚物(AAPA)的合成路线如图1 所示。将300 g去离子水和100 g煤油加入1500 mL三口圆底烧瓶中,放入磁子搅拌,然后加入60 g AM、10 g AA、20 g PB 和5 g AMPS,搅拌至完全溶解并形成白色乳液。随后加入催化剂0.15 g DEMED,搅拌均匀后加入Na2CO3将pH 值调至8。加热升温至70℃,通入氮气除氧30 min,然后加入5 g 异丙醇、0.15 g过硫酸胺和0.15 g AIBN,反应至溶液变黏、磁子停止转动时,关闭搅拌并停止通入氮气,反应8 h。取出烧瓶中的凝胶块,剪碎后置于烘箱中80℃加热脱水6 h,研磨造粒至80~100目(0.180~0.150 mm),反应收率为92.6%,数均分子量为30×104~100×104。

图1 活性分子共聚物(AAPA)的合成路线

(2)性能测试

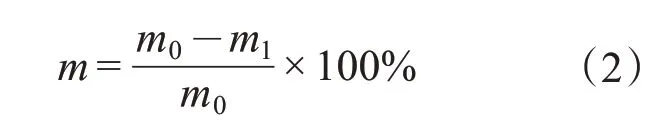

动态搅拌条件下的降黏率(V):参照中国石化企业标准Q/SH1020 1519—2016《稠油活性分子溶液通用技术条件》,称取一定量的脱水原油,在80℃的恒温水浴中预热30 min。用去离子水分别配制100~1500 mg/L的活性分子溶液,作为测试降黏剂体系。按不同的油剂质量比加入活性分子溶液,用乳化器在500 r/min 下搅拌油剂混合体系3 min,在50℃、60 r/min 下用黏度计测定其黏度,按式(1)计算动态降黏率V。

式中:µ0—加入活性分子前的原油黏度,mPa·s;µ1—加入活性分子后的原油黏度,mPa·s。

静态条件下的降黏率(m):称取一定质量(m0≥25 g)的脱水原油,在80℃的恒温水浴中预热30 min。按不同的油剂质量比加入活性分子溶液,油剂混合体系在恒温水浴中静置一段时间后,将试管倾斜135°,称取倒出的稠油质量(m1),按式(2)计算静态降黏率m。

2 结果与讨论

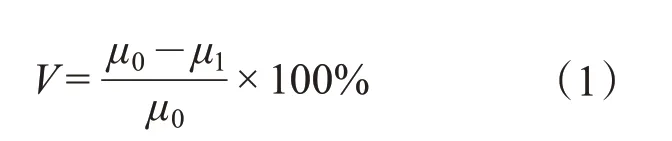

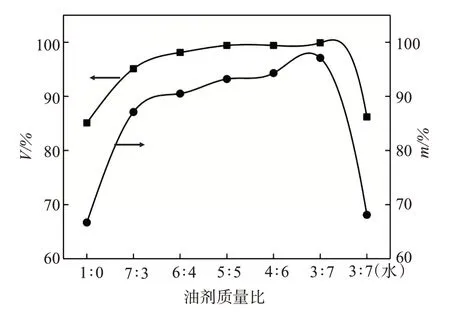

2.1 油剂质量比对降黏效果的影响

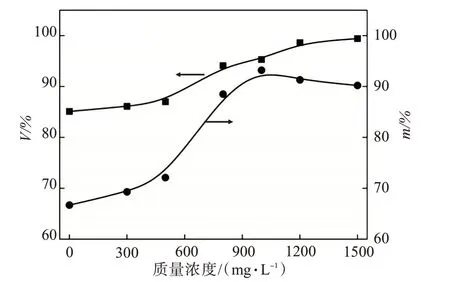

配制1000 mg/L 的AAPA 水溶液,分别按油剂质量比7∶3、6∶4、5∶5、4∶6、3∶7将原油和AAPA溶液混合,80℃加热30 min后测定降黏率V和m,结果如图2所示。随着AAPA溶液比例的增加,V和m的变化趋势基本一致,降黏效果不断提升。然而,搅拌剪切条件下的降黏率V高于静置条件下的降黏率m。这是由于搅拌可令稠油与降黏剂的接触更充分,利于提高降黏效果。当油剂比为1∶0时(即无降黏剂加入的条件下),分别在50、80℃下测定原油的黏度μ0、μ1,按式(1)计算的V仅为85.1%;同时由50、80℃下可倒出的原油质量m0和m1,按式(2)计算的m仅为66.7%。温度升高增强了分子间热运动,进而降低了重质组份分子间作用力,令黏度出现不同程度下降。V比m高了18.4%,说明剪切可提高降黏率。当油剂比=7∶3时,受降黏剂的影响,与油剂比=1∶0 时仅靠温度降黏相比,V和m分别提高10%和20.4%,但因降黏剂用量比例过低,降黏效果相对较差;当油剂比=5∶5 时,降黏明显增加,V=99.4%,m=93.2%;当油剂比<5∶5 时,降黏率随着降黏剂比例增加而提高,但增幅逐渐减缓;与油剂比为4∶6相比,油剂比为3∶7的V和m仅提高0.5%和3.9%。按照相同的质量比3∶7,将降黏剂替换为水后,降黏率与纯油的情况下基本一致,说明水无法与该黏度下的原油形成乳液,无任何降黏作用。综合考虑性价比,油剂最佳质量比为1∶1,此时稠油黏度降为332.4 mPa·s,具备良好的流动性。

图2 油剂质量比对原油降黏率的影响

2.2 AAPA溶液质量浓度对降黏效果的影响

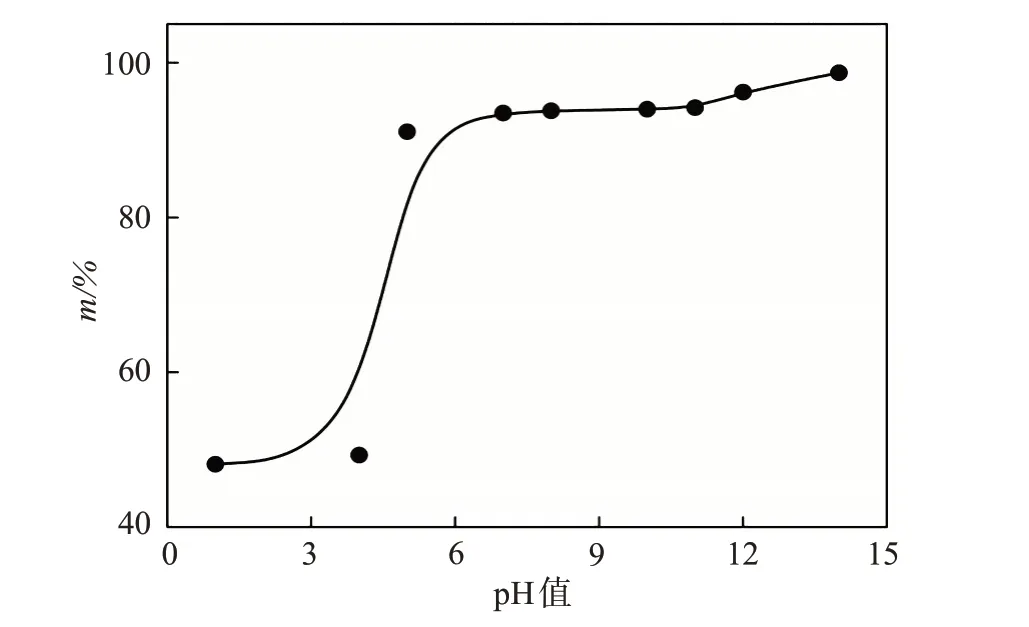

配制质量浓度分别为0~1500 mg/L 的AAPA水溶液。按照油剂质量比1∶1,在20 g 稠油油样中加入20 g AAPA 水溶液,在80℃下加热30 min 后测定降黏率,结果如图3 所示。两种降黏率均随着降黏剂浓度的增加而增加,但搅拌条件下的V仍高于静置条件下的m。由于储层条件下稠油黏度高、流动差,基本处于静止或低速渗流状态,搅拌的测试方法与实际情况相差过大,因此后续的实验均采用静置降黏的方法进行测试。当AAPA质量浓度低于400 mg/L时,降黏率m<75%,降黏后的稠油黏度为1221.8 mPa·s,此时稠油处于不可流动状态,即该浓度下的活性分子溶液是无效的;当AAPA 质量浓度处于500~1000 mg/L 时,降黏效果随之增加,质量浓度为1000 mg/L时的m=93.2%,降黏效果最佳;当浓度继续增加时,由于聚合物水溶液本身的黏度过高,即便稠油黏度下降,也会造成储层整体出液困难,因此AAPA溶液适宜的质量浓度为1000 mg/L。

图3 AAPA溶液质量浓度对原油降黏率的影响

2.3 酸碱、Ca2+、Mg2+对降黏效果的影响

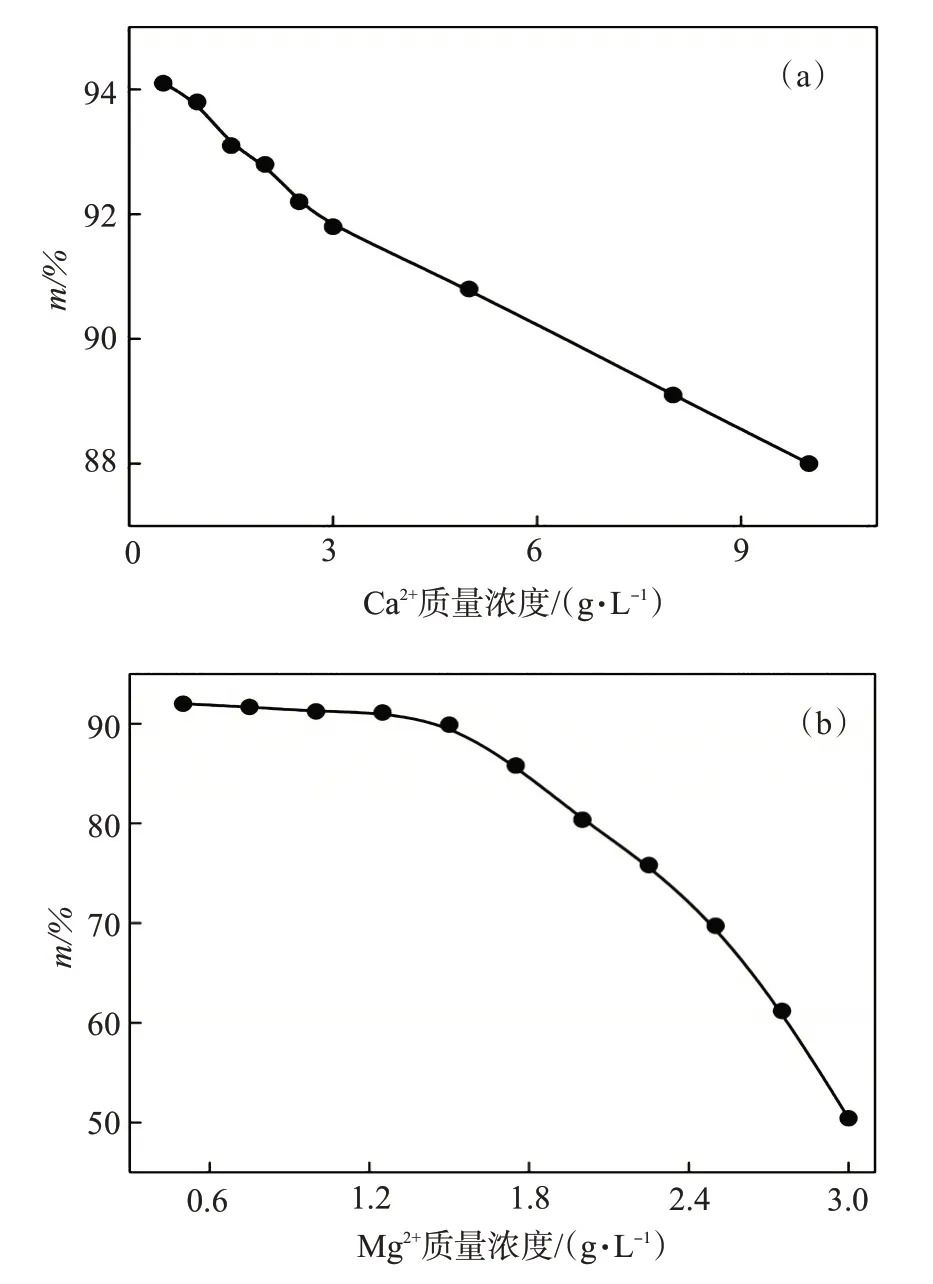

配制1000 mg/L 的AAPA 水溶液,按油剂质量比1∶1将20 g稠油与20 gAAPA溶液混合,分别用盐酸和NaOH 将pH 值调至1~14,在80℃下加热30 min 后测定静态降黏率m,结果如图4 所示。当pH<4时,AAPA在强酸性条件下基本失活,油剂立刻出现分层,即酸性条件下可令降黏乳化后的稠油迅速破乳,避免对地面集输及水处理产生影响。当pH>10时,AAPA在碱性条件下可将特稠油乳化分散成极小的油滴分散在水相中,进一步提升降黏率。因此,现场配液水酸值不能过低,适度提高pH值可增强AAPA的降黏活性。

图4 pH值对原油静态降黏率的影响

分别配制3 g/L MgCl2溶液、10 g/L CaCl2溶液和饱和NaCl溶液,随后加入AAPA配成100 g 1 g/L活性分子溶液。按照油剂质量比1∶1,向3个烧杯中分别加入100 g 稠油,在80℃下加热30 min 后测定静态降黏率m。随后,将上述3 个烧杯降至室温(25℃)放置4 d,3 g/L的MgCl2溶液中因MgCl2导致聚合物絮凝而出现大量沉淀,油剂分层,上层稠油黏度基本不变;10 g/L 的CaCl2溶液中因CaCl2水溶液密度远高于油相,因此稠油基本位于上层,无沉淀析出,油层仍具有一定的流动性,仍保持降黏状态;饱和NaCl溶液中油剂分层,稠油流动性良好,降黏率未受饱和NaCl的影响。再次在80℃下加热30 min,10 g/L的CaCl2溶液和饱和NaCl溶液中的AAPA 仍具有降黏效果,但CaCl2溶液中稠油室温静置后的聚并速度明显快于饱和NaCl溶液,3 g/L MgCl2溶液中的AAPA基本失活。

分别测量不同Ca2+、Mg2+浓度下的静态降黏率m,通过拟合得到AAPA 耐Ca2+、Mg2+的极限有效浓度,结果如图5 所示。图5(a)中随着Ca2+质量浓度的增加,降黏率降幅较小,Ca2+质量浓度为10 g/L时的m=88%,储层温度下原油降黏后的黏度为586.5 mPa·s,具备良好的流动性,故AAPA 的耐Ca2+量可达10 g/L。由于单体AMPS 中的磺酸基团可与Ca2+通过静电作用紧密结合,可有效避免Ca2+引起的高分子絮凝现象。图5(b)中当Mg2+质量浓度超过1.4 g/L 时,降黏效果迅速下降,根据拟合结果,当Mg2+质量浓度>3 g/L时,AAPA基本失去降黏能力。由于AAPA 中存在AA 单体,其中的—COO-官能团与Mg2+会生成—COOMg沉淀,导致聚合物AAPA从水相中絮凝沉淀失去降黏活性,烧杯中出现明显的白色沉淀。

图5 Ca2+、Mg2+质量浓度对静态降黏率的影响

2.4 温度对降黏效果的影响

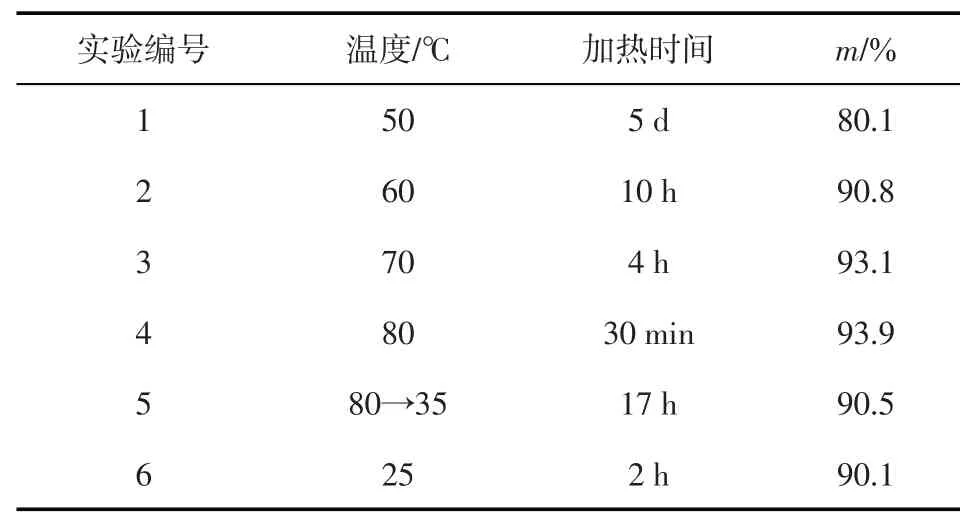

在20 g稠油中加入20 g 1 g/L的AAPA溶液,分别在50~80℃下静置加热不同时间后,测定静态降黏率m,结果如表1所示。加热2 h后,50℃下AAPA溶液与稠油依然处于明显的分层状态,此时稠油的黏度为39100 mPa·s,降黏剂渗入效率低,难以达到降黏效果。持续加热5 d后,降黏剂与稠油混合,降黏率m=80.1%。60、70℃下的AAPA 溶液与稠油则发生不同程度的融合,加热4 h 后才实现充分互溶。仅80℃下AAPA 溶液与稠油在加热30 min 后形成油剂混溶乳液,实现降黏。因此,温度低于80℃时,需要相应的增加加热时间以达到充分降黏的目的。温度为50℃时的m=80.1%,降黏后的稠油黏度为7780.9 mPa·s,尽管稠油处于难流动状态,但却依然具有一定的降黏性能。当温度为70、80℃时,AAPA 的降黏效果接近,m分别为93.1%和93.9%。在80℃降黏后,冷却至35℃时的m仍可保持在90.5%,说明AAPA 具有良好的低温抗聚并性能。进一步从35℃冷却至25℃,静置2 h 后稠油再次聚并形成油块,尽管AAPA 仍保持对稠油的降黏效果(m=90.1%),但室温下稠油的原始黏度高达2.4×105mPa·s,以致此时稠油的黏度为23760 mPa·s,流动困难。提高温度至100、180℃时,静置加热5 min 后稠油基本处于稀油状态,迅速测得的黏度均低于100 mPa·s,冷却至室温的m=91.2%,可见AAPA 在180℃下具有良好的降黏性能。对于P14 井,储层温度80℃,井口温度40℃(>35℃),即AAPA降黏自储层至井筒举升到地面是可行的。

表1 温度对原油静态降黏率的影响

综上所述,针对50℃下黏度<50 Pa·s的脱气脱水稠油,活性高分子AAPA 的质量浓度为1 g/L,油剂质量比为1∶1,可实现静置降黏率>90%;最低有效降黏温度50℃,最高降黏温度180ºC;耐Ca2+浓度≤10 g/L,耐Mg2+浓度<3 g/L;pH<4时降黏乳化后的稠油可快速破乳,pH >10时可进一步提高AAPA的降黏活性。

2.5 降黏机理

如图6所示,根据相似相容原理,AAPA通过PB单体中的苯环整体嵌入沥青质的层间结构中,以此将AA与AMPS两个极性单体引入沥青质片层结构之间,增加了沥青质-沥青质之间的距离,降低了分子间作用力,破坏沥青质结构中苯环π-π键的受力方向,令重质组份分子之间产生各向异性,继而降低稠油黏度。随后,由于AMPS 完全电离后的磺酸根基团具有极强的亲水性,可诱导水分子大量进入稠油内部,且防止进入稠油内部的水分子形成油包水的反相乳液。原油内部重质组份间相互作用力被削弱,外加大量水包油乳液对其隔离,原油黏度随之下降,且无法大量聚并导致黏度反弹。单体AM可通过提高AAPA的分子量,增加水溶液的黏度,在注入过程中减少指进,令AAPA 中的功能团与原油充分接触,提高降黏效率。

图6 AAPA对稠油的降黏机理示意图

2.6 AAPA储层降黏冷采矿场应用

2.6.1 工艺技术

对于直斜井,采用三段塞浓度注入法:第一段塞,液量Q×(20%~30%),加量30~50 g/L,注入排量10~20 m3/h,对于采出程度<5%的储层,近井区域原油动用差,低排量注入高浓度降黏剂,可令活性分子溶液充分与原油接触,实现快速降黏,避免注剂高压,对于含水>50%的储层,可有效避免后续注剂被过度稀释造成降黏剂浪费;第二段塞,液量Q×(20%~50%),加量10~30 g/L,注入排量40~60 m3/h,高排量注入可令降黏剂向远端持续推进,避免形成稠油环导致储层堵塞;第三段塞,液量Q×(10%~30%),加量5~10 g/L,注入排量20~40 m3/h,降低注入排量并降低注入浓度,进一步提升第二段塞高速注入下产生的注剂空间内稠油的流度,提高储层出液能力;施工结束后,套管安装压力表,压力<1 MPa,即开井生产。

对于水平井,采用四段塞浓度注入法:第一段塞,液量Q×(10%~20%),加量30~50 g/L,注入排量10~20 m3/h,避免注剂高压,或提高近井积液的降黏剂浓度;第二段塞,液量Q×(20%~60%),加量5~10 g/L,注入排量30~50 m3/h,高排量注入可以增加注剂对B 靶点未动用区域的波及效率,提高水平段的整体动用率;第三段塞,液量Q×(10%~30%),加量10~30 g/L,注入排量10~20 m3/h,低排量注入高浓度降黏剂以维持套管区域的降黏剂浓度,提高近井储层的渗透率,增加后续生产的出液能力;第四段塞,液量Q×(10%~20%),加量5~10 g/L,注入排量40~60 m3/h,以最低有效浓度作为顶替液,增加前置注剂的作用范围,令更多稠油的流度得到提升;施工结束后,套管安装压力表,压力<1 MPa,即开井生产。

2.6.2 矿场应用

根据AAPA 的降黏性能与优化的工艺设计,首先对P14井储层降黏后,冷采峰值产量达到7.5 t/d,持续12 d。措施效果持续14 个月,累计产液1.18×104t,产油2348 t,增油1025 t。按照措施成本=措施费用/周期累油计算(运行成本相同,故不计算在内),AAPA储层降黏冷采的措施成本比蒸汽吞吐的最低措施成本降低约27%,比蒸汽吞吐三轮最高产量的平均成本降低约49.5%。

基于P14 井成功实现措施增油,继续开展了3口井的矿场试验。沾18-5-侧平12井为强底水特稠油储层,注汽极易造成底水锥进。应用AAPA 储层降黏冷采增油效果显著,液量增加4 倍,产油提高3倍,措施后峰值产量高达13.7 t/d,持续40 d,接近目前该区块热采的最高单井沾18-P25 井的峰值产量(14 t/d)。周期持续增油13 个月,累计产油高达3933 t,措施效益明显。同时,由于措施后采出稠油黏度显著下降,井筒举升良好,于措施后2个月内停止井筒掺水举升,节约了一定的生产运行成本。陈371-平29井为边底水特稠油油藏,经历六轮蒸汽吞吐后含水高达98.5%,产量仅0.3 t/d。措施后通过降低近井稠油黏度,有效提高水平井整体出液效率,将液量提高47.6 t/d,产量提高到4.3 t/d,同时高轮次后期的高含水也得到有效控制,降至90.9%。

P29-75 井作为矿场实验唯一的直井,属于新层上返,但油层有效厚度仅1.4 m,且存在强边底水。上返后,第一轮注汽过程中由于出现套损,导致含水高达100%,无法正常生产。套管补漏后,采取AAPA 储层降黏,产量恢复到1.6 t/d。与水平井相比,直井的出液区域仅存在于射孔段,相应的,降黏剂也只能经射孔段进入地层,持续地注剂会对近井油层形成“反驱”效应,令原油远离井筒区域,以致后续注剂触油几率下降,储层降黏效果受限。相比之下,水平井更适合采用储层降黏冷采,增油效果更好。

可通过储层降黏有效实现近井解堵,远端洗油的效果,措施后生产中集“储层-井筒-集输”降黏于一体,更利于整体提高产量。此外,AAPA储层降黏冷采效果持续周期至少12个月,水平井周期平均累采超过1500 t,直井周期累采约500 t,单次措施成本较蒸汽吞吐降低明显。

3 结论

以丙烯酰胺(AM)、丙烯酸钠(AA)、4-苯基-1-丁烯(PB)、丙烯酰胺-2-甲基丙磺酸(AMPS)为原料、四甲基乙二胺为催化剂制备了活性分子共聚物(AAPA)。AAPA 的有效降黏温度范围为50~180℃;耐Ca2+质量浓度≤10 g/L,耐Mg2+质量浓度<3 g/L;pH<4 时降黏乳化后的稠油可快速破乳,pH>10 时可进一步提高AAPA 的降黏活性。1 g/L的AAPA与原油以质量比1∶1混合后的降黏效果最佳,可使黏度(50℃)<50 Pa·s的脱气脱水稠油的静置降黏率>90%。AAPA 具有耐高矿化度、易于破乳以及降黏温度适用区间宽泛的特性。在胜利油田实施化学降黏冷采措施后,稠油黏度降低,提液增产效果明显,经济效益显著。该技术是边底水薄层特稠油油藏高轮次注汽后期稳产、提产有效的接替技术之一,对国内油区过亿吨特、超稠油未动用及难动用储量的开发有着重要的意义。