稠油油藏CO2泡沫启动残余油机制的可视化实验*

刘鋆石,王 健,杨志冬,胡占群,路宇豪

(1.油气藏地质及开发工程国家重点实验室(西南石油大学),四川成都 610500;2.中国石油新疆油田分公司采油一厂,新疆克拉玛依 834000)

0 前言

稠油油藏的主要开采方式是注蒸汽,由于蒸汽与稠油的黏度差异大,易导致黏性指进,发生汽窜,影响后期开发效果[1]。针对这一问题,国内外的学者研究出了许多改进方法,如注入耐高温堵剂封堵汽窜通道,用气体、泡沫、化学剂等介质辅助蒸汽驱,SAGD技术等[2—8]。其中泡沫辅助蒸汽驱技术改善稠油开发效果已在室内实验及现场应用方面得到验证,该技术在辽河、河南等油田取得了明显增产效果[9]。现阶段对于泡沫流体与稠油的作用机理研究大多是根据调驱实验结果进行分析,无法直接观测到泡沫与稠油的运移过程。本文针对这一问题,设计了可直观显现泡沫与稠油作用过程的可视化二维平面模型,通过可视化实验驱替系统开展了CO2泡沫在驱替过程中对残余稠油启动效果的微观动态实验,利用高温高压配样装置开展了CO2+泡沫体系作用下稠油的PVT实验。

1 实验部分

1.1 材料与仪器

实验用油为某区块稠油(由于常温下稠油难以流动,故先用煤油进行稀释);注入水为模拟地层水,为了与后续CO2泡沫驱替过程区别,模拟地层水预先用亚甲基蓝染色;实验用气为纯度99%的CO2气体,四川广汉劲力气体有限公司;表面活性剂为α-烯基磺酸钠(AOS),成都市科龙化工试剂厂。

二维平面模型:将橡胶垫片切割成不规则的小块模拟地层中孔隙骨架,将两块亚克力板之间夹入具有一定压缩性的硅胶垫框,使两块亚克力板之间形成正方形空间,然后将橡胶小块置于两块亚克力板之间进行拼装,并在四周用螺丝进行紧固密封;高温高压配样装置:量程为0~180℃,0~30 MPa,海安石油科技仪器有限公司;LVTD型黏度计,美国Brookfield公司;BH-2型气体增压系统,海安石油科技仪器有限公司。

1.2 可视化实验

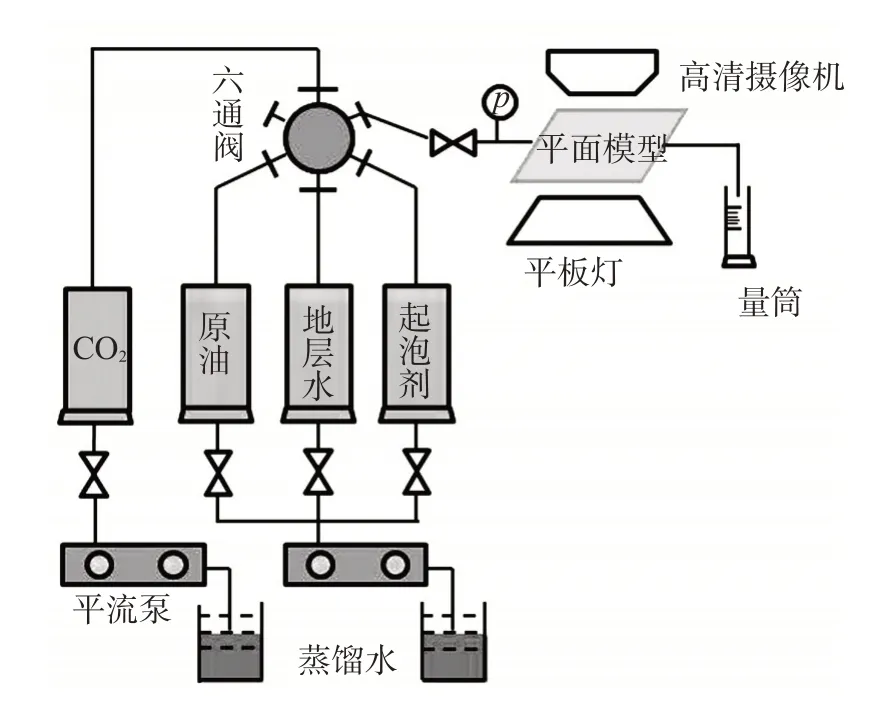

具体实验步骤如下:(1)按实验示意图(见图1)连接好各装置;(2)以10 mL/min的速率注入用亚甲基蓝染色后的模拟地层水饱和模型;(3)以1 mL/min 的速率注入地层原油,以油驱水方式形成地层中的束缚水环境;(4)以2 mL/min 的速率注入模拟地层水进行水驱油,水驱至模型出口端含水率稳定在98%左右,记录水驱结束后的平面波及效果;(5)以气液交替的方式注入起泡剂(0.5%AOS)段塞和CO2,注入速率为0.6 mL/min,交替段塞为0.05 PV,气液比1∶1,交替总注入量为0.8 PV。在模型中形成CO2泡沫,记录CO2泡沫的驱替过程,观察泡沫及水驱残余油的运移情况,并分析CO2泡沫驱油的机理。

图1 可视化实验示意图

1.3 稠油PVT实验

稠油PVT 实验(示意图见图2)具体步骤如下:(1)量取一定体积的脱水稠油(约300 mL)注入反应系统的高压反应釜中,记录稠油体积为Vo1,则气体体积为装稠油后高压反应釜剩余体积,记录为Vg1,并抽真空;(2)室温下注入反应气体至高压反应釜内至给定压力,记录气体温度T1和压力p1;(3)升高温度至反应温度(30、50、70和90℃),当温度升高到所需温度后,保持恒温6~10 h,待釜内稠油饱和气体,即压力不变后为止,记录此时的温度T2和压力p2,之后趁热缓慢放气至常压,量取稠油在高压反应釜内壁的挂壁高度,即可算出此时稠油的体积Vo2和气体的体积Vg2。

使用以上数据,依据PR 方程即可计算出气体在稠油中的溶解度(溶解气体体积与稠油体积之比)及体积因子(溶解气体后稠油体积与溶解气体前稠油体积之比)。利用LVTD 型黏度计测定反应前后稠油的黏度,由反应前后稠油的黏度之差与反应前稠油的黏度之比计算稠油降黏率。

图2 PVT分析实验示意图

2 结果与讨论

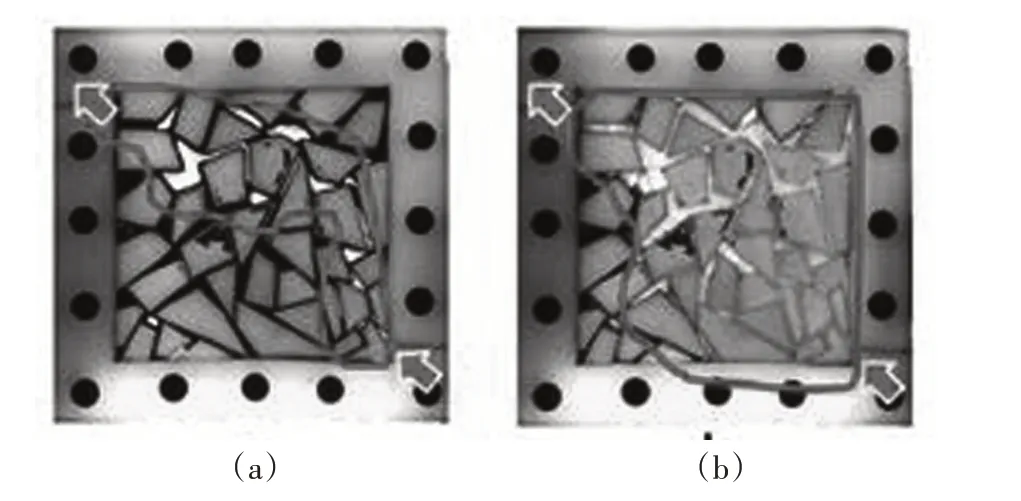

2.1 注泡沫前后模型波及宏观变化

注泡沫前后模型波及面积变化情况见图3。从注泡沫前模型波及面积(图3(a))可以看出,由于二维平面模型的非均质性以及气体与原油的黏度差,导致气驱阶段很快形成了优势通道,渗流通道基本存在于模型的中上部,气窜明显;注入气突破后,随着驱替的进行,右上角及左下方还有较多残余油无法得到动用,波及区域呈狭长状分布,波及面积较小。

图3 注泡沫前后波及面积变化

随着多介质的连续注入,形成大量CO2泡沫,泡沫在气驱形成的通道内堆积,渗流优势通道阻力不断增加,当渗流阻力大于泡沫推进动力时,注入的多介质开始向未动用部位流动,残余油所处孔隙空间逐渐被泡沫占据,残余油开始启动,使得波及面积明显扩大,如图3(b)所示,说明多介质在驱替过程中具有启动残余油、扩大波及面积的重要作用。

2.2 CO2泡沫微观驱油机理分析

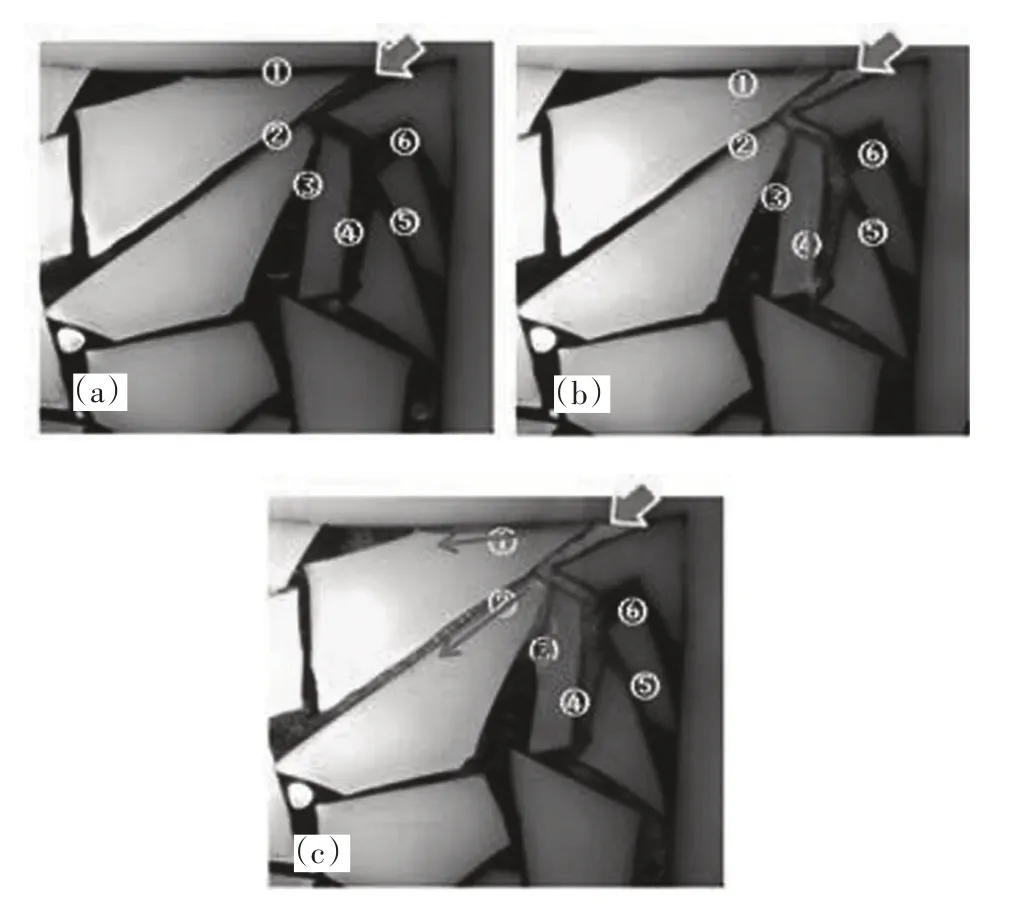

2.2.1 泡沫选择性封堵

图4(a)—(c)分别为驱替中CO2泡沫选择性封堵过程的3个阶段。在驱替阶段一(图4(a)),由于4号通道孔径明显大于其他5 条通道,由此泡沫优先进入4 号高渗透率通道,在含油饱和度比较低时形成稳定存在的泡沫,如驱替阶段二(图4(b))所示。

图4 泡沫选择性封堵过程

随着驱替过程的进行,CO2泡沫通过孔道发生挤压产生了叠加的贾敏效应,高渗透率通道流动阻力增大,CO2泡沫在其中流动变得愈加困难,有效地改善了驱替相的窜流。CO2泡沫的流动方向从4号高渗透率通道变为沿着1、2、3、4 号通道流动,如驱替阶段三(图4(c))所示。

CO2泡沫对发生气体窜流的高渗透率通道进行了有效封堵,增加了驱替相的流动阻力,抑制了注入流体的窜进,增大了的波及系数。

2.2.2 盲端残余油的启动

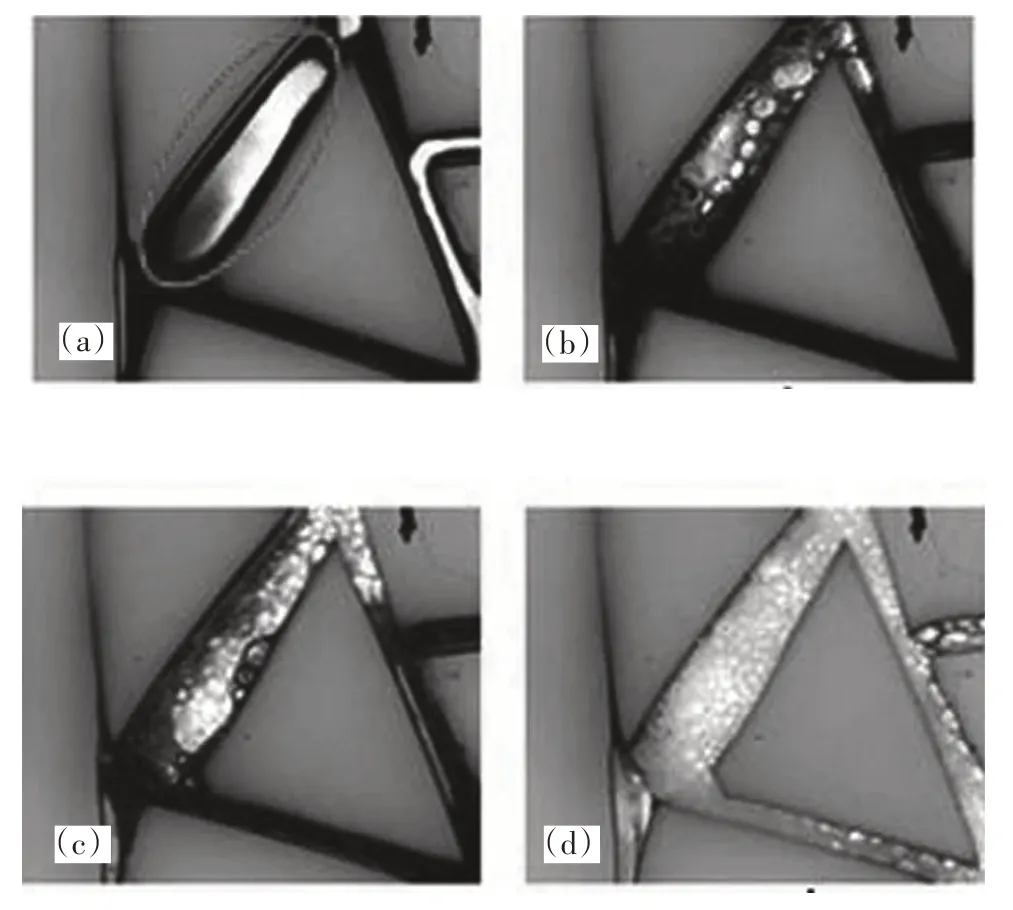

图5(a)—(d)分别驱替中CO2泡沫启动盲端残余油过程的4个阶段。图中圆圈位置代表盲端残余油,箭头方向为驱替方向。由于地层中存在盲端孔隙,注入气只能驱替出盲端孔隙外部的原油,并不能有效动用盲端孔隙内部的残余油(如图5(a)所示),孔隙中部分原油被驱出,但是盲端孔隙内部还存有部分残余油未能启动。

在注入多介质后,CO2泡沫不断与原油接触,破裂(如图5(b)所示),由于表面活性剂的存在,在泡沫驱油的前期有显著的乳化作用,产生的乳化液有利于孔隙中的残余油滴被增溶、降黏,油水界面张力减小,提升了残余油的流动性能。

随着孔隙中泡沫的不断补充,孔隙逐渐被泡沫占据(如图5(c)所示),被洗下的原油和乳化油滴沿着泡沫的液膜继续向被驱替的方向前进(如图5(d)所示),说明泡沫有利于盲端孔隙残余油的剥离。

图5 泡沫启动盲端残余油过程

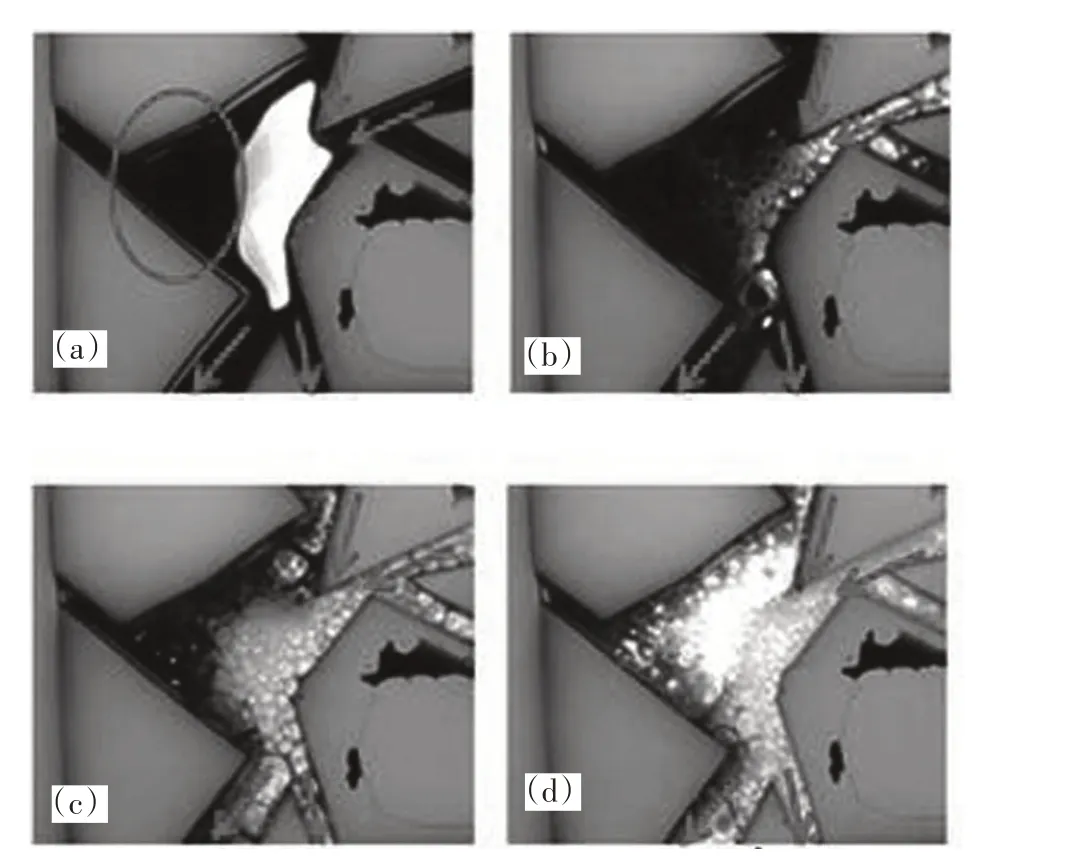

2.2.3 油膜剥蚀

图6(a)—(d)分别为驱替中CO2泡沫剥蚀油膜过程的4 个阶段。由图6(a)可以看出,气驱后的孔隙中存在明显的油膜附着在孔壁壁面,这是由于稠油的沥青质含量较高,黏度大,在地层孔隙中具有较大界面张力,容易吸附在孔隙壁面,即使该通道已被驱体流体波及,仍然还有部分稠油黏附在孔隙壁面上未能动用。

CO2泡沫接触原油后,降低了油水界面张力,油膜流动性增强(如图6(b)所示);并且泡沫在集体通过孔喉通道时会发生挤压,对孔隙壁面的压力增大,启动油膜状残余油的方式表现为“挤压刮蚀”,泡沫裹挟着残余油向驱替方向流动(如图6(c)所示)。随着多介质驱替的进行,孔隙壁面上的油膜被逐层剥蚀,最终油膜基本剥蚀完全(如图6(d)所示)。

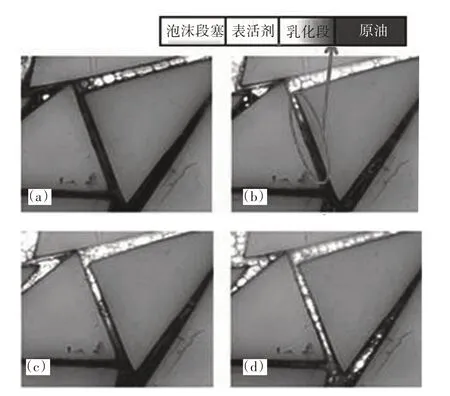

2.2.4 泡沫段塞前段乳化驱油

图6 泡沫剥蚀油膜过程

图7(a)—(d)分别为泡沫段塞前段乳化驱油过程的4 个阶段。泡沫接触原油时,由于油水界面张力远远小于气水表面张力,当三相界面共存时,按界面能趋于减小规律,表面活性剂将大量由水气界面转移到油水界面,使水气界面张力升高,破坏了泡沫的稳定性,导致泡沫很快破裂,所以在泡沫驱前缘泡沫实则以表面活性剂溶液的形式存在,此时驱替前缘驱替能量不足,基本保持稳定(如图7(a)所示)。随着后续泡沫的不断补充,驱替前缘的表面活性剂溶液量不断增加,原油乳化作用愈加明显,此时驱替前缘各组分组成为泡沫段塞-表面活性剂溶液-乳化段-原油。表面活性剂溶液与原油发生乳化作用形成了原油-表面活性剂溶液混相带,导致原油与表面活性剂溶液间的界面张力降低,流动性增强,当乳化作用达到一定程度时,驱替前缘开始整体向前推进(如图7(b)—(c)—(d)所示),从而达到驱油效果。

图7 泡沫段塞前段乳化驱油过程

2.3 CO2泡沫与稠油作用下的PVT分析

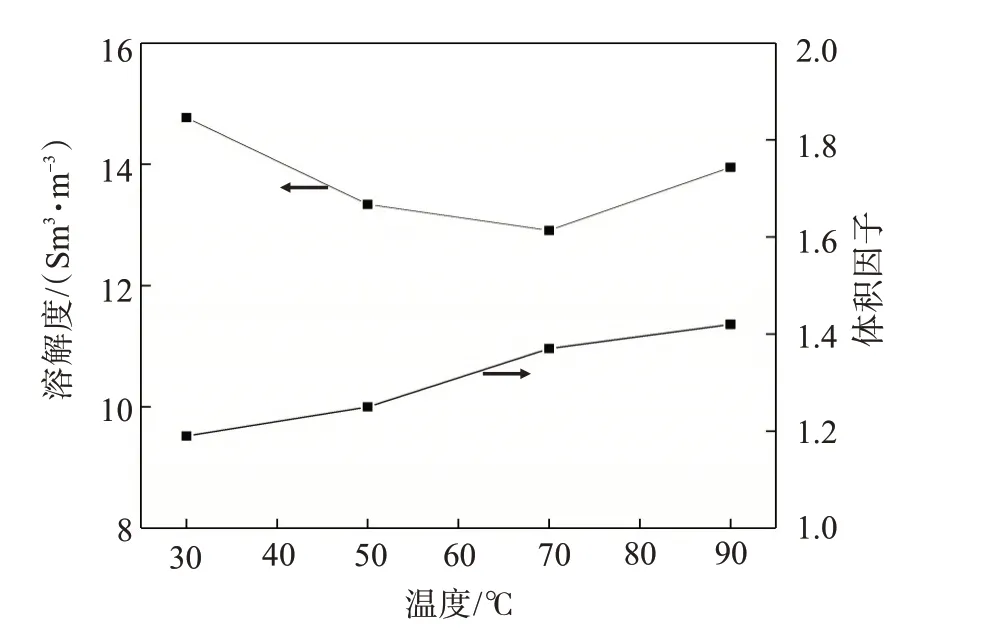

为探究CO2泡沫体系启动残余油的内在机制与表观机理的联系,开展CO2泡沫与稠油作用下的PVT实验分析。图8为不同温度下CO2在起泡剂混合稠油中的溶解度及稠油体积因子变化。从图8可以看出,CO2在稠油中溶解度随着温度的升高而降低,降低趋势不大,温度高于70℃后又略有上升;然而体积因子却随着温度的升高而升高,且升高趋势明显。CO2溶入混有起泡剂的稠油后,由于起泡剂的存在使得CO2在稠油中溶解度大幅增加,有效减缓了溶解度随温度升高而大幅减小的趋势。此外由于温度升高,原油体积会发生膨胀。该机制在启动残余油过程中表现为盲端残余油的启动及油膜剥蚀。

图8 不同温度下CO2在起泡剂混合稠油中的溶解度及稠油的体积因子变化

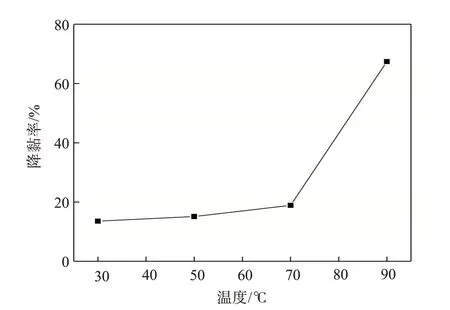

不同温度下CO2泡沫作用后稠油降黏率如图9所示。从图9 可以看出,在有CO2泡沫作用后稠油的黏度低于原稠油的。40℃时的稠油的降黏率为13.55%;90℃时为55.60%,降黏效果明显。分析原因可能是CO2与起泡剂作用产生大量气泡,因稠油的流动性差、黏度较高,气泡被包裹在稠油中,使得稠油形成类似泡沫油的状态,导致稠油整体黏度下降。同时,起泡剂对稠油的乳化作用也会导致其黏度下降。气体推动的不再是单纯的油层而是黏度较低的乳化层,降低了流度比。该机制在启动残余油过程中表现为泡沫段塞前段乳化驱油。

图9 不同温度下CO2泡沫作用后稠油黏度变化

3 结论

CO2泡沫具有选择封堵性,能封堵地层中的较大孔道,迫使后续液流转向驱替前期无法波及的小孔道;泡沫启动残余油的微观作用表现为:盲端动用、油膜剥蚀以及泡沫段塞乳化驱油。CO2泡沫体系膨胀原油的作用促进了盲端残余油的启动及油膜的剥蚀,CO2泡沫体系乳化降黏作用促进了泡沫段塞前段乳化驱油。