涡轴发动机涡轮过渡段环形叶栅试验验证

吴小芳 周颖 刘长青

摘要:本文以涡轴发动机涡轮过渡段(ITD)为研究对象,进行了环形叶栅试验,获取了过渡段在-15°~15°迎角下过渡段的损失特性。试验结果表明,总压损失随着马赫数的增加而增加,且呈二次曲线关系。在进口迎角为-5°~0°时,涡轮过渡段总压损失最低,在正迎角时,涡轮过渡段总压损失较大,且偏离支板倾斜方向越大,损失越大。试验同时获得了设计状态过渡段内部气动参数分布,可为该涡轮过渡段支板叶型的优化设计提供一定的试验依据。

关键词:涡轮过渡段;环形叶栅;试验;变迎角;马赫数

中图分类号:V231.3文献标识码:ADOI:10.19452/j.issn1007-5453.2021.02.005

涡轮过渡段位于航空发动机燃气涡轮与动力涡轮之间,为气流提供过渡,也是发动机支撑及内部管道布置的需要。其支板叶片设计需匹配燃气涡轮出口流场,同时需保证动力涡轮进口流场均匀,并减少自身流动损失。通常航空发动机涡轮性能提升主要在于控制涡轮内的流动损失[1-2],气流在过渡段内扩压流动,容易产生分离而造成较大的流动损失[3],对涡轮性能影响不可忽略。

国外关于过渡段的研究开展较早,S. Lavagnoli[4]等在级间导向器上进行了环形叶栅试验研究,Paul T.Couey[5]、A. Marn[6]等则对一体化过渡段开展了数值模拟分析。涡轮过渡段性能优化仍有一定挖掘潜力,近年来在国内也逐渐开始受到关注,开展了相关数值模拟研究。孙志刚[7]、侯朝山[8]等采用了计算流体力学(CFD)数值模拟的方法,对涡轮过渡段内部导流支板进行了气动优化设计。杨杰[9]等采用数值模拟方法对带大小叶片的一体化过渡段对涡轮部件气动性能影响进行了研究。

但目前国内对过渡段气动性能的研究仍以理论研究为主,试验研究尚不多见。而环形叶栅试验可以快速而详尽地研究叶栅中的一些复杂流动结构、局部和总的损失、流通能力以及其他方面的大量数据[10]。

本文以涡轮过渡段为研究对象,进行了环形叶栅吹风试验。通过对试验设备、试验件及其测点布置进行精细化设计,研究了不同进口迎角下涡轮过渡段的流动损失特性,同时对设计状态下过渡段内部气动参数分布进行了分析,得出一些过渡段支板气动性能的规律,可为该型过渡段支板优化设计提供一定的试验依据。

1试验设备及试验方法

1.1试验设备

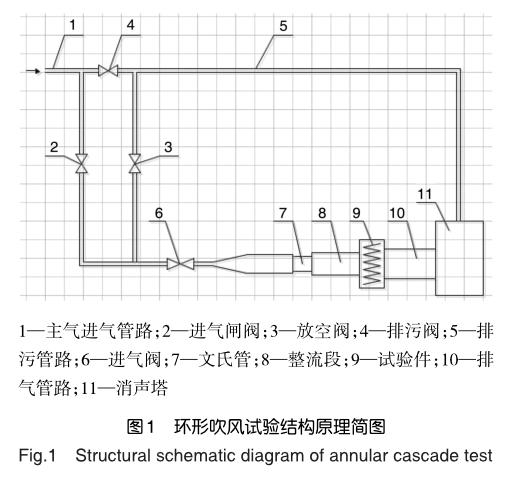

试验在中国航发湖南动力机械研究所环形叶栅试验台进行。图1为过渡段环形吹风试验结构原理图,试验台主要由气源、进气段、稳压段、试验段、排气段和消声塔等组成。试验器由气源站供给高压气体,空气经净化、干燥后储存于气罐中,风动与高压气罐连接,再经过稳压段,以保证段内气流的稳定。试验时通过调节手阀控制进气量,气源最大进气流量为12kg/s,最大进气压力为0.7MPa。

根据几何相似、气动相似,确定试验件与原型件模拟比为1:1。试验段由过渡段组件(整流支板16片+基础过渡段支板4片和动力涡轮一级导叶组成)、进口外机匣、进口内机匣、整流环、转接法兰、排气机匣组件和编码板7部分组成。

1.2试验测点布置

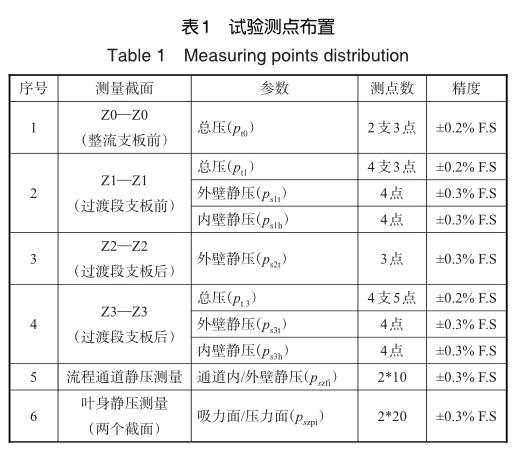

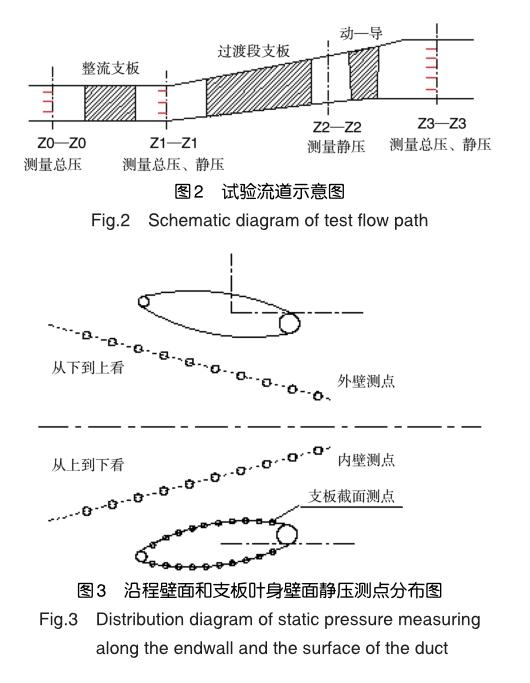

试验件的设计及测点布置充分考虑了试验数据的准确性、制造的工艺性及测点的可达性,最后测点布置(见表1)在试验器的进出口各截面(Z0—Z0、Z1—Z1、Z2—Z2、Z3—Z3截面),均安装有多个总压和静压探针测点,在进出口安装有流量温度测点。同时,沿程内外壁面各布置10个静压测点,支板叶身两个截面(40%、70%叶高截面)的壁面进行了埋管设计,试验件流道示意图如图2所示,沿程壁面和支板叶身截面靜压测点分布示意图如图3所示。

1.3试验工况

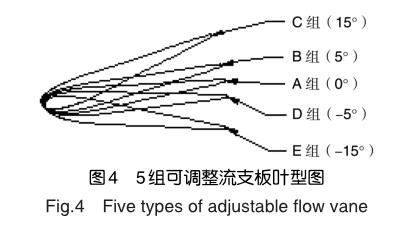

为考察过渡段叶栅气动性能随迎角的变化特性,在过渡段支板前设有整流环(整流环的支板数为16片),共设计了5组不同迎角的整流支板,分别为A组(0°),B组(5°),C组(15°)、D组(-5°)、E组(-15°),5组整流支板叶型如图4所示。

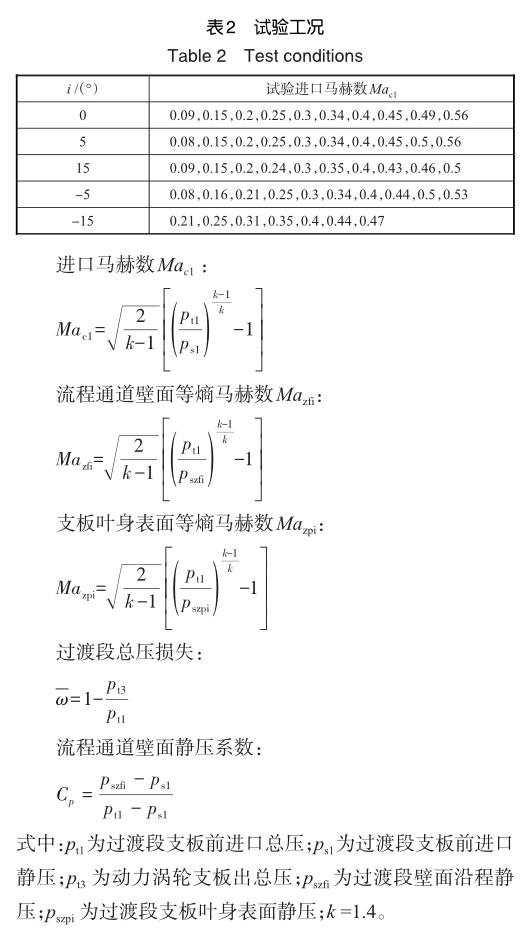

试验分5次进行,即5种不同进口迎角i=±15°、±5°、0°分别进行试验。试验时,试验件出口背压为大气压,通过调节稳压段进口压力,调整过渡段支板前的进口马赫数Mac1(Mac1=0.1~0.6,以进口内外壁面静压平均值与来流总压平均值计算),具体试验工况见表2。

2试验数据处理

2.1计算公式

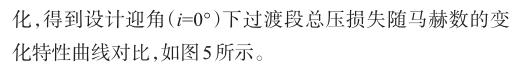

对试验测得的数据,按照下列公式定义环形叶栅的气动性能参数。

2.2试验数据不确定度分析

以设计状态(进口迎角i=0°、进口马赫数Mac1=0.45)采集的测试数据进行不确定度分析,以评估试验的可靠性。

试验主要测量参数包括进出口总压、进出口静压、流道壁面及叶身壁面静压。对设计状态(进口迎角i=0°、进口马赫数Mac1=0.45)稳态采集数据,进行了不确定度分析,设计状态各测点数据误差见表3,可知各测点误差在0.3%以内,满足本次试验数据精度要求。

3试验结果分析

3.1设计迎角下总压损失特性

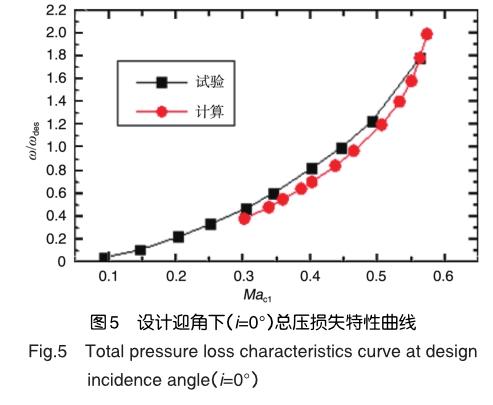

从图5中可以看出,试验数据与设计计算结果相比,两者的总压损失随马赫数的变化趋势一致,总压损失随进口马赫数的增加而增加,成二次曲线关系。

3.2设计状态下沿流向壁面气动参数

试验对设计状态(进口迎角i=0°、进口马赫数Mac1= 0.45)下,沿程通道轮毂壁面(简称内壁)和机匣壁面(简称外壁)静压系数和等熵马赫数沿轴向分布如图6所示。

从图6中可知,无论是内壁还是外壁,试验结果与设计计算结果的壁面静压系数、等熵马赫数轴向分布趋势基本一致,静压系数沿轴向逐渐增加,马赫数随着轴向逐渐减小。这是因为过渡段流道为扩张型通道,通道内气流扩压,静压升高,流速降低,因而壁面静压系数增加,等熵马赫数减小。

对比内、外壁的试验与计算结果可知,外壁壁面静压系数和等熵马赫数试验与计算偏差比内壁的要大,这是因为靠近外壁的流体流动不稳定,且更容易发生分离,试验是在非定常状况下进行测量的,而计算为定常条件,因而试验与计算结果有差异,但偏差基本在可接受范围内。

3.3设计状态下支板表面等熵马赫数

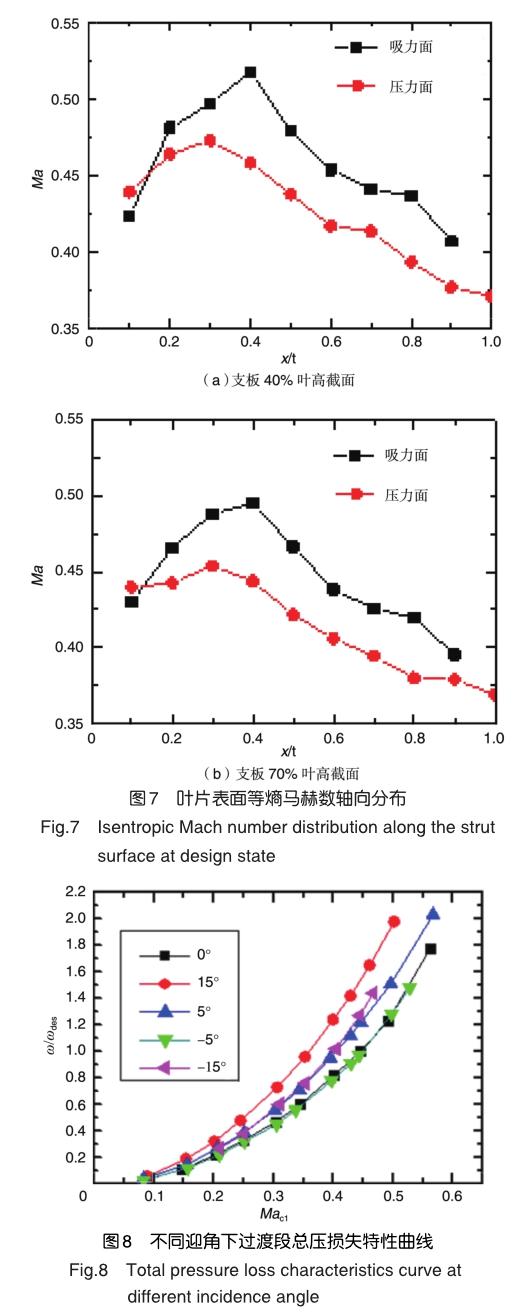

对设计状态(进口迎角i=0°、进口马赫数Mac1=0.45)下,试验测得叶身支板截面等熵马赫数分布并进行了分析。叶身两个截面(40%、70%叶高截面)的叶身表面等熵马赫数轴向分布如图7所示。可以看出支板叶栅马赫数先升高,在尾缘出口处马赫数急剧降低,这是因为支板尾缘出口逆压梯度较大,易产生分离,因此支板设计时应避免该分离的发生。

3.4迎角变化对过渡段总压损失的影响

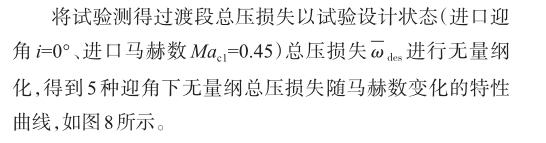

从试验总压特性曲线可以看出,在同一进口马赫数下,过渡段在不同进口迎角下总压损失差异较大,在i=-5°~0°时总压损失最小,在i=15°时总压损失最大,在i=-15°时总压损失次之,进口迎角对过渡段内部流动有很重要影响。同时,在迎角同为15°和5°时,正迎角下的总压损失明显比负迎角的要大,说明过渡段性能在正迎角下对来流方向较为敏感,在负迎角时对来流方向敏感性相对较弱,且在负迎角-5°~0°范围内变化时过渡段损失最小,可为涡轮过渡段改进设计提供参考。

4结论

本文主要研究了过渡段总压损失特性、过渡段内流道壁面和支板叶身表面的气动特征参数分布,并与设计计算结果进行了对比,得出以下主要结论:

(1)设计迎角下过渡段支板总压损失随着马赫数的增加而增加,且成二次曲线关系。

(2)通过试验了解过渡段支板沿流程壁面和支板叶身表面气流流动规律,在设计状态下,过渡段内壁和外壁沿程静压系数沿轴向逐渐增加,等熵马赫数沿着流动方向逐渐减小,支板叶身截面马赫数沿流向方向先升高后下降。

(3)通过试验了解过渡段支板总压损失随迎角变化特性,同一马赫数下,过渡段总压损失在i=-5°~0°時总压损失最小,在i=15°时总压损失最大,在i=-15°时总压损失次之,正迎角下的总压损失明显比负迎角的要大,过渡段总压损失在迎角-5°~0°范围最佳,可为该型涡轮过渡段支板设计提供参考。

参考文献

[1]单熠君,曾飞,李维.涡轮转子叶片叶冠修型对涡轮气动性能的影响分析[J].航空科学技术,2019,30(1):29-24. Shan Yijun, Zeng Fei, Li Wei. Analysis of the effect of shapes of shrouded blade tip on turbine aerodynamic performance [J]. Aeronautial Science & Technology, 2019, 30(1): 29-24. (in Chinese)

[2]甘明瑜,王鹏涛,曾飞,等.某型辅助动力装置涡轮盘腔泄漏影响数值研究[J].航空科学技术,2019,30(6):32-38. Gan Mingyu,Wang Pengtao, Zeng Fei, et al. Investigation of cavity leakage flow on turbine performance in APU[J]. Aeronautial Science & Technology, 2019, 30(6): 32-38. (in Chinese)

[3]Wallin F,Eriksson L E. Design of an aggressive flow controlled turbine duct[R]. ASME Paper,GT2008-512002,2008.

[4]Lavagnoli S,Yasa T,Paniagua G,et al. Aerodynamic analysis of an innovative low pressure vane placed in a s-shape duct[J]. Journal of Turbomachinery,2012,134:011013.

[5]Couey P T,McKeever C W,Malak M F,et al.Computational study of geometric parameter influence on aggressive interturbine duct performance[R]. ASME Paper,GT2010-23604,2010.

[6]Marn A,G?ttlich E,Cadrecha D,et al. Shorten the intermediate turbine duct length by applying an integrated concept[R].ASME Paper,GT2008-50269,2008.

[7]孙志刚,黄洪雁,谈春青,等.某型燃机涡轮过渡段流场优化设计[J].工程热物理学报,2008, 29(6):940-942. SunZhigang,HuangHongyan, TanChunqing,etal. Optimization design for the turbine transition section of an aeroengine[J]. Journal of Engineering Thermophysics, 2008, 29(6): 940-942.(in Chinese)

[8]侯朝山,吴虎.某型涡轮过渡流道稳定工作范围优化设计[J].推进技术, 2013,34 (9):1197-1203. Hou Chaoshan, Wu Hu. Optimization design on steady operating range for intermediate turbine duct[J]. Journal of Propulsion Technology, 2013,34 (9):1197-1203.(in Chinese)

[9]楊杰,刘冬华,潘尚能.一体化过渡段大叶片对涡轮部件气动影响研究[J].推进技术,2017,38 (2):779-786. Yang Jie, Liu Donghua, Pan Shangneng. Large vanes in integratedinter-turbineductonturbineaerodynamic performance[J]. Journal of Propulsion Technology, 2017, 38(2):779-786. (in Chinese)

[10]《航空发动机手册》总编委会.航空发动机手册第10册:涡轮[M] .北京:航空工业出版社,2001. General Editorial Board Of Aeroengine Design Manual. Aeroengine design manual, part 10: turbine[M]. Beijing: Aviation Industry Press, 2001. (in Chinese)

(责任编辑陈东晓)

作者简介

吴小芳(1988-)女,硕士,工程师。主要研究方向:航空发动机涡轮气动设计。

Tel:18153770232

E-mail:zjuwxf@163.com

周颖(1973-)女,硕士,研究员。主要研究方向:航空发动机涡轮设计。

Tel:18073326831E-mail:capi@608.163.net

刘长青(1983-)男,硕士,高级工程师。主要研究方向:航空发动机涡轮气动设计。

Tel:18073327267

E-mail:45156270@qq.com

Annular Cascade Test Validation of an Inter-Turbine Duct For Turbo-shaft Engine

Wu Xiaofang*,Zhou Ying,Liu Changqing

Hunan Key Laboratory of Turbomachinery on Small and Medium Aero-Engine,AECC Hunan Aviation Powerplant Research Institute,Zhuzhou 412002,China

Abstract: By taking the inter-turbine duct(ITD) of a turbo-shaft engine as the research object, an annular cascade test was performed to obtain the loss characteristics at the inter-turbine duct as the inflow angle varified from -15°to 15°. The test results show that the total pressure loss increases with the increase of Mach number and presents a two degree curve relation. The total pressure loss of the ITD is the lowest when the inflow angle ranges from -5°to 0°, and the loss is higher when the inflow angle is positive. The greater the deviation from the strut blade is, the higher the loss is. The aerodynamic parameter distribution of the transition section obtained from the test at the design condition can provide a certain experimental basis for the optimal design of the strut blade for this type of ITD.

Key Words: inter-turbine duct; annular cascade; test; inflow angle; Mach number