多点支承网架液压整体提升施工技术

董丽萍,吕 琪

(山西四建集团有限公司,山西 太原 030000)

1 工程概况

中韩(长春)国际合作示范区物流产业园项目,屋顶结构采用螺栓球节点—正放四角锥钢网架,跨度28.114m,矢高34.55m。投影面积为9212m2,下部支承柱为格构柱,柱距为24m。施工时,网架在地面拼装后,分为两组进行整体提升,单组提升网架的总重量为155.79t。提升装置设于格构柱柱顶,并预留格构柱与网架相连杆件,待网架提升至设计标高后,再进行杆件的补充。

2 施工重难点分析

本工程网架跨度大、杆件规格多、安装高度较高、施工难度大。施工时,网架在地面组拼后,进行整体提升。过程中如何控制网格拼装精度,保证网架就位后与柱节点及周边杆件精准对接是本工程的一大重难点。

网架为垂直提升,无水平移动,因此采用原位拼装法,需严格控制结构提升过程中的水平位移。其次提升点与提升装置的选择及整体提升过程中的同步性是保证结构整体稳定的关键。最后,在提升就位后如何做好结构卸载阶段的体系转换尤为重要。

3 施工操作要点

3.1 网架地面拼装

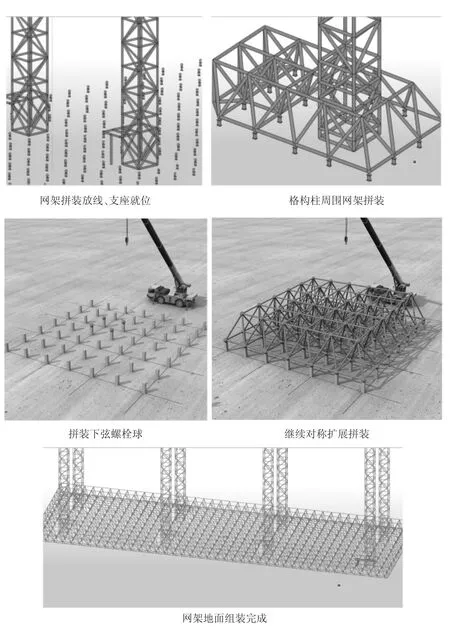

网架地面拼装前,需先安装格构柱,为拼装提供定位依据。做好施工前准备工作后开始进行拼装,通过施工放线确定临时支座的位置及标高。在支座上安装下弦螺栓球,调整下弦球标高至合适位置,在下弦球基础上依次进行下弦杆,腹杆以及上弦杆的组装。过程中采用对称拼装的顺序,从格构柱周围网架开始从中心向两边扩展,焊接顺序同拼装顺序。拼装完成后复核网架尺寸并对结构进行验收,合格后方可进行整体提升,拼装过程如图1 所示。

图1 网架拼装工艺流程

3.2 网架液压整体提升

网架整体提升前需进行提升系统的安装,提升系统包括临时支座、钢框架、提升大梁、下托梁、锚板以及提升钢绞线。在格构柱顶端设置支座支撑钢框架,钢框架上部中心偏心300mm 位置设提升大梁。网架下弦球底部设置临时支座,其下部设下托梁及锚板。钢绞线上端与提升大梁上的液压油缸相连,下端穿过提升大梁,用锚板与下部托梁连接。具体设置如图2 所示。

图2 网架整体提升设置

整体提升过程采用液压油缸作为动力来源,对网架进行分级同步加载。加载过程中时刻对结构进行变形监测,观察各提升点的离地状态,确保各点匀速提升至设计标高。提升就位后可进行杆件的补拼,使结构达到整体稳定状态。

3.3 网架同步卸载

网架提升至设计标高后,进行格构柱与网架连接杆件及螺栓球的安装,待结构验收合格后方可进行卸载。卸载过程中也要进行分级同步卸载直至提升系统完全脱离主体结构。卸载后先拆除与钢绞线连接的下端锚具,再将液压系统吊装到下一次提升位置并拆除提升大梁及钢框架。拆除时应加强观测,避免晃动,严禁对网架结构造成损伤。

4 提升过程模拟分析

网架提升过程中,应确保整体结构安全稳定可靠。采用3D3S模拟分析及验算整体提升过程中的结构。模型包括格构柱、网架整体以及提升系统,计算时仅考虑结构自重。计算得到结构所受轴力如图3 所示,可知在提升节点附近网架杆件受力较大,因此在提升过程中需时刻关注此部分杆件变形情况。得出整体提升过程中结构最大应力比为1.343,最大位移为67mm。其中网架部分最大应力比为0.59,提升大梁应力比为0.72,网架下弦托梁应力比为0.26,柱顶水平位移为63mm,竖向位移为30mm。因此,在提升过程中结构强度、刚度及挠度均满足规范要求。

图3 按轴力N 最大显示构件颜色(单位:kN)

计算过程中,柱顶与斜撑相连处斜杆(见图4),稳定承载力不足,应力比为1.34,因此对该构件现场需进行外包角钢加固处理,处理方式如图5 所示。

图4 需加固杆件

图5 加固杆件处理方式

5 结语

本文对网架整体提升过程进行计算分析,经计算网架结构本身及提升系统在整体提升过程中均安全稳定可靠。该方案采用地面拼装后整体同步提升的方法,解决了跨度大、杆件数目多、自重大的网架在安装高度较高的情况下施工技术难度大的问题,大大提高施工质量与效率,并经实践证明该方案的可行性与合理性,对类似工程项目的施工具有一定的指导借鉴作用。