150 MW汽轮发电机组轴承异常振动的原因分析与处理措施

李艳杰

(神华国华(印尼)南苏发电有限公司,南苏门答腊 穆利 31172)

0 概况

汽轮机组为超高压、中间再热、双缸、双排汽、单级可调整抽汽凝汽式汽轮机,其型号:N150/C135-13.24/535/535/0.6865。高中压转子与低压转子均为无中心孔整锻结构。高中压转子与低压转子采用刚性靠背轮连接,整个汽轮机为三支点支承,前、中、后轴承均为落地支承,有利于各轴承在负荷分配时的稳定性,同时也增加轴承刚度。推力轴承位于中轴承箱内。低压转子与发电机转子采用刚性连接。机组在设计时采用了较大的轴向间隙和较小的径向间隙,以满足变工况的适应性及减少漏汽损失,提高机组效率。汽轮机轴系结构如图1所示。

图1 汽轮机轴系结构示意图

1 异常振动

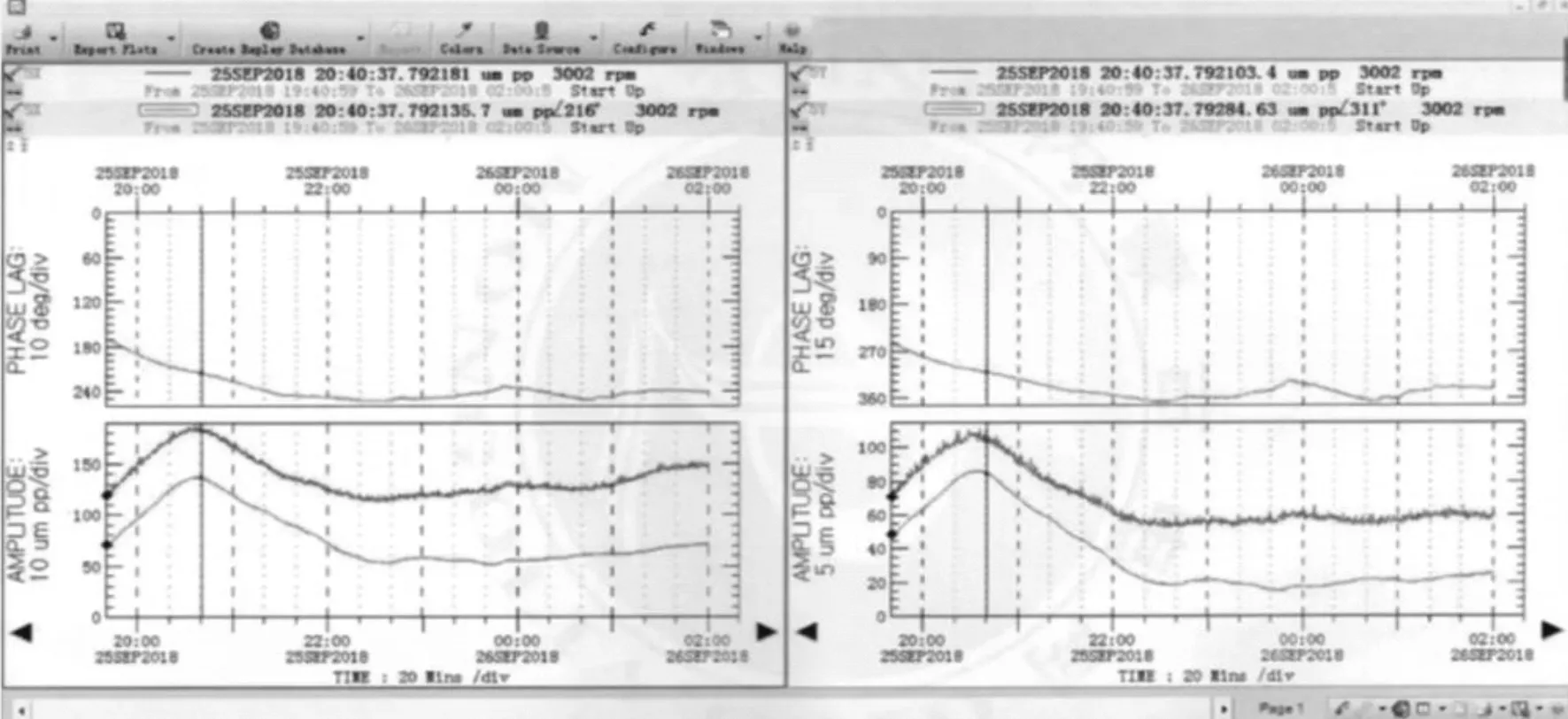

汽轮机组启机时每个轴承的轴瓦和轴振的振动都在合格范围内,但在机组并网投运时轴承振动异常(参见图2)。3号轴承振动超过报警值(50 μm),达到59 μm,振动值逐渐增加(见图3),最大为92 μm,一直在80~92 μm范围内运行,并引起2 号轴承轴振增大(最大128 μm,报警值大于125 μm)。同时,5号轴承的振动也超过报警值,高达84 μm,影响机组安全运行。

图2 11月17日轴承振动趋势线

图3 11月27日轴承振动趋势线

2 原因研究

2.1 理论研究

引起振动原因有以下几点:[1]

1)重复产生力:机械重复地因不平衡力、不同心、碰撞对设备的不合理作用力。

2)紧力配合不严密:设备部件缓慢地松脱。

3)共振:多台设备重复产生力作用力,且该作用力的振幅与设备的固有振幅一致,将会越来越强烈,超过振动设计极限值。

2.2 现状研究

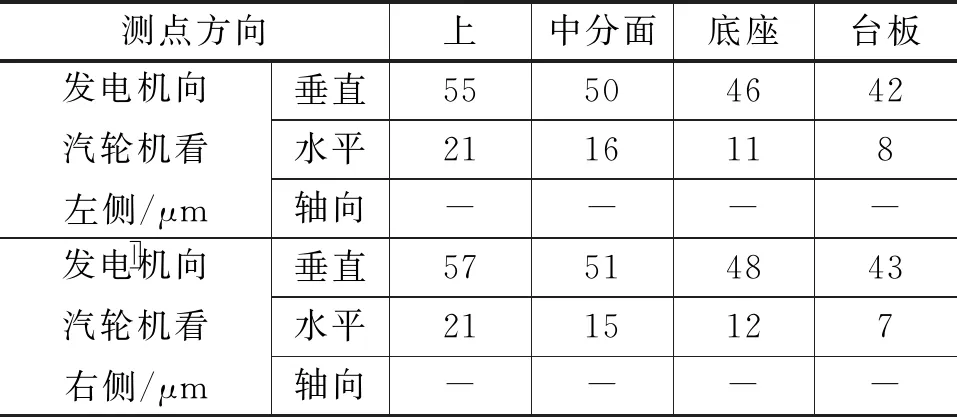

表1为对3号轴承箱、台板及部件进行振动检测,检测的位置如图4所示,检测结果见表2。对5号轴承进行就地振动参数检测,结果见表3,汽轮机启机、停机振动趋势线见图5、图6。

图4 3号轴承箱振动检测

表1 机组140 MW负荷工况下轴系振动情况 μm/μm∠(°)

表2 3号轴承座振动检测数值

表3 5号轴承座振动检测数值

从表1中的数据可以看出,各轴承是正常的,经分析3号轴承的瓦振轴振数据,判断此处振动不是由汽轮机转子的振动引起的,可能是由于轴承箱的结构或轴承箱上的某个部件引起的。

从表2的数据可以看出,3号轴承座振动传感器的实测值与手持式测振仪在局部相应位置的测量值基本一致。轴承座的振动较大,各测点的垂直振动值较大,水平振动值较小。分析每个测点的垂直振动、轴承箱点的表面上,有一个偏差振动、轴承基地和台板振动对抗轴承座振动、轴承支持系统,从高到低振动情况不符合的逐渐降低,3号 轴承支承系统连接刚度、结构刚度差,支撑系统共同作用力的可能。

现场振动试验结果表明,最大振动值是位于盘车电机处。初步判断机组运行过程中,可能由于盘车装置结构振动,3号轴承的振动值超过极限。

根据对以往机组振动的分析,3号轴承的轴振动与瓦的振动有明显的相关关系。由于轴振动的激振力的变化,瓦振动呈相同的趋势变化。从图5可以看出,3号和4号轴承轴低速振动达到80~100 μm,在低压缸与发电机联轴器附近振动较大。

根据操作前的维修数据分析,由于高压缸没有位置变化,则1号、2 号轴承位置不能进行较大调整,维护是针对3号、4号、5号轴承调整,转子轴中心相对发生变化,所以不排除轴中心对轴系振动的影响,最终在3 号轴瓦振动体现。同时由于盘车装置结构振动作用,引起3号轴承振动继续增加。

表3的数据看出,5号轴承座振动传感器的实测值与手持式测振仪在局部相应位置的实测值基本一致。各测点的垂直振动较大,而水平振动较小。分析了各测点的垂直振动,认为5号轴承支撑系统连接存在松动,可能造成振动。由图6可得,5号轴承的振动达到55~80 μm时,振幅分量是主要分量。考虑到稳定工况下振幅分量小于80 μm,轴系的振动力不大,因此初步判断5号轴承的紧固支撑不够。

拆卸检修发现5号轴承台板的间隙较大为0.35 mm;轴承座下部垫片较厚,达9 mm,容易导致轴承座基础支撑不稳。因此,初步判断5号轴承振动的主要原因是基础紧固不足、接触面间隙大导致。

图5 机组3号、4号轴承轴振

图6 滑压降负荷5号轴承轴振趋势图

2.3 数值研究

2.3.1 数值模块研究

结合现场实际参数,对3号轴承箱进行现场监测,建立分析模型(见图7),对轴承箱本体进行振幅模态计算,利用ANSYS-Workbench模块进行研究。分析3号轴承箱体模态计算结果(见表4)。发现机体不具有50 Hz的频率,轴承箱机体的一阶模态大于机组工作频率(50 Hz)的10%。根据轴承箱体模态最终数据,3号轴承较大振动与3号轴承箱体的结构支撑无关。

2.3.2 数据对比研究

利用维修机会对轴系进行详细检查,轴系中心测量数据见表5。

通过分析表5中的数据,可以看出,低压缸与发电机联轴器运行操作过程的对轮数据变化较大,导致减少的总体平衡轴系统的性能,这是3号轴承异常振动的主要原因。综合分析,轴系参数变化的主要原因包括螺栓连接紧力不足、维修水平不符合、轴系中心偏差导致。

图7 原模型一、二阶模态云图

表4 3号轴承箱本体振动幅度计算结果/Hz

表5 轴系参数调整对比表/mm

3 应对措施

3.1 针对机组运行时3号轴承的情况

3.1.1 采取措施

1)盘车装置电机底座及其配合面对研,见图8中标注的位置A,以增加接触面积,优化结合面;合理选择底座的垫片,垫片数量不宜超过3片,以避免造成不良接触。

图8 盘车电机底座调整示意图

增加盘车装置底座锁紧螺栓的数量,如图8位置B所示,提高配合面预紧力。

2)机组在运行时,增减负荷应平稳,以减少因负荷大幅波动造成碰摩和振动。当振动增大时,可适当降低负荷,并在升降负荷过程中密切监测振动变化趋势。如超过标准DL/T 863-2004《汽轮机启动和调试导则》,应按处理预案采取必要的安全措施。

3.1.2 应对结果

采取以上应对措施后,3号轴承轴振降低至30 μm以下,达到良好值。

3.2 针对机组停运时5号轴承的情况(如表6所示)

表6 轴系中心调整数值表/mm

3.2.1 应对措施

主要检查处理5号轴承座基础与台板间隙超标的现状:轴承垫枕与轴承座之间的接触要求均匀接触;轴承箱上下部位的接触条件应均匀、紧密;承重座与平台板之间的接触要求接触面积大于75%,接触均匀光滑,垫片不宜太多,连接螺栓的上紧力均匀;基础土建安装质量好,承力部件牢固,无松动现象;垫铁与基础台版的接触良好、受力均匀,配合紧密。

3.2.2 采取措施后效果

重新对汽轮机轴承基础、轴系中心调整,机组启动后,振动良好,各项参数符合要求,完全可以满足机组运行的要求。主要振动参数如表7所示。

表7 应对措施后各轴承振动数值/μm

本次采取措施取得了非常好的效果,使机组能够满足安全、稳定、长周期的运行。

4 结束语

通过对汽轮发电机组3号、5号轴承及轴振动异常分析,现场采取加大轴承座刚度、调整转子中心等措施后,振动下降到合格范围内,同时为同类型机组提供借鉴方法,保证了机组安全稳定运行。