双螺旋榨油机中油料出油率影响因素的仿真

冯新东 宋少云 杨海沦

(武汉轻工大学机械工程学院,湖北 武汉 430023)

作为一种主流物理压榨取油装置,双螺旋榨油机在油脂加工业中得到了广泛使用。研究者对其也进行了广泛研究。Mizera等[1]研究了双螺旋榨油机中榨螺转速和喂料量对出油率的影响;Bogaert等[2]研究了榨油机榨螺转速对榨油机的生产能力、出油率和比能量消耗的影响;Amalia Kartika等[3]研究了榨油机螺杆转速,进料速率和溶剂与固体之比对出油率的影响。但上述研究一般针对特定的榨油机型进行,其结论很难具有普遍的指导意义。

为了在设计阶段就能获得对新机型的认识,需要采用仿真的手段。刘汝宽等[4]通过仿真和试验得到了能满足油料螺旋压榨的预热处理的主压榨段榨笼内表面的温度范围;古劲等[5]使用Fluent软件研究了单螺杆榨油机主压榨段的流场;张强等[6]使用EDEM软件对家用榨油机的压榨腔的工作状态进行了仿真。但是以油饼中油液渗流流速来描述油液流动,油液流量作为依据分析出油率的较少,目前出油率主要是通过一定的转换方法进行计算。试验拟以双螺旋榨油机在榨油过程中的油饼为研究对象,以达西定律为理论基础,通过仿真得到饼中渗出油液流量来研究出油率与油饼厚度和榨螺转速的关系,为双螺杆榨油的工作性能的改良提供理论依据。

1 仿真模型的建立

1.1 油饼参数设定

1.1.1 油饼力学模型分析 油料在压榨过程中是一个由不饱和多孔介质到饱和多孔介质中间伴随着油液渗出的过程,因此出油率的主要影响因素就是油液在油饼中的渗流情况。文中采用达西定律描述的多孔介质渗流模型来建立仿真模型。

为了描述油饼在压缩过程中内部的流体流动,将达西速度[7]插入连续性方程中:

(1)

式中:

k——渗透系数,cm/s;

μ——动力黏度,Pa·s;

p——流体的孔隙压力,Pa。

柯西应力σ和孔隙压力pf有如式(2)所示的关系,榨膛内产生的压强载荷影响形变。

σ=C∈-αBpfI,C=C(E,ν),

(2)

式中:

C——弹性矩阵;

E——杨氏模量,Pa;

υ——泊松比;

∈——应变张量;

I——单位矩阵;

αB——Biot-Willis系数。

流体和准静态形变之间有如式(3)所示的关系。

(3)

式中:

F——外部体力,N。

为建立油饼在压榨过程中的应力应变模型,使用柱塞式压榨机进行压榨试验,并引入川北方程进行拟合,所得到应变与应力关系如式(4)所示[8]。

(4)

式中:

V——榨后体积,mm3;

V0——原始体积,mm3;

a,b——常数(见表1);

P——应力,Pa。

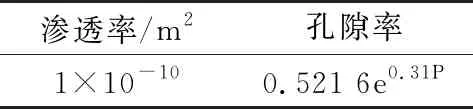

1.1.2 油饼参数设置验证 通过1.1.1数据建立柱塞式油饼的固体力学模型,结合郑晓等[9-10]所提出的孔隙度与压力P的经验公式,完善油饼的多孔介质的属性参数如表2所示。

出油率定义如式(5)所示。

(5)

式中:

ρ——出油率,%;

表1 关系函数常数值

表2 固体力学

m——油饼质量,g;

m1——出油质量,g。

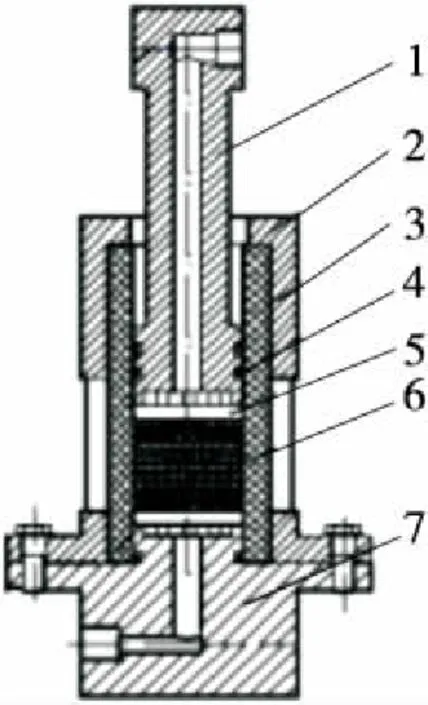

为验证上述油饼模型的准确性,对柱塞式压榨过程进行仿真并与柱塞式物理试验进行对比。柱塞式试验使用自制的中空的柱塞式压榨装置(如图1所示)装入油料碎粒,搭载在材料压缩机上进行侧限压缩试验。

使用Comsol Multiphysics建立柱塞式油饼的压榨模型后进行仿真,得到最后时刻的速度云图如图2所示。通过积分油饼下表面的流量计算得到出油量,按式(5)计算出油率,仿真与实际出油率对照如表3所示。相对误差均在5%以内,说明模型准确。

1.1.3 油饼几何模型建立 试验所设计的小型双螺旋榨油机如图3所示。由于榨油过程主要关注的是榨螺和榨笼间的工作部分,所以先创建榨螺和榨笼的三维模型,再对榨螺和榨笼间的空隙部分进行布尔运算,最终建立油饼的三维几何模型如图4所示,对建立的各部件装配,完成双螺旋榨油简化总装如图5所示。

1. 活塞 2. 外筒 3. 内筒 4. 密封圈 5. 透水石 6. 油茶籽 7. 底座图1 柱塞式压榨试验装置Figure 1 Plunger type pressing experiment device

图2 柱塞式压榨仿真试验结果Figure 2 The simulation results of plunger type pressing

表3 仿真与实际出油率对照

1.2 仿真主要参数设置

在Comsol Multiphysics软件中建立双螺旋榨油机中油饼榨油过程的力学模型,其中固体力学见表2,多孔介质参数见表4,油液的流体模型参数见表5,双螺旋榨油机的主要几何参数见表6。

2 仿真试验设计与结果讨论

2.1 试验方案设计

榨油机榨螺转速和油饼厚度影响榨油机榨膛内油料所受的应力和油料被榨时间[11],而且出油率与油饼所受应力和被榨时间密切相关[12-13]。因此主要选择榨螺转速和油饼厚度两个因素。目前小型工业榨油机榨螺转速一般为30~80 r/min,因此榨螺转速选择18,30,60,90,120 r/min 5个水平值,压榨油料的油饼厚度选择20.0,21.0,22.5,25.0 mm 4个水平值,进行两因素多水平试验。

1. 榨笼 2. 榨螺图3 小型双螺旋榨油机Figure 3 Double screw oil press

图4 油饼模型Figure 4 Oil cake model

1. 榨螺 2. 榨笼 3 油饼图5 双螺旋榨油简化总装Figure 5 Simplified version

表4 多孔介质参数

表5 流体模型参数

表6 双螺旋榨油机参数

2.2 仿真结果与讨论

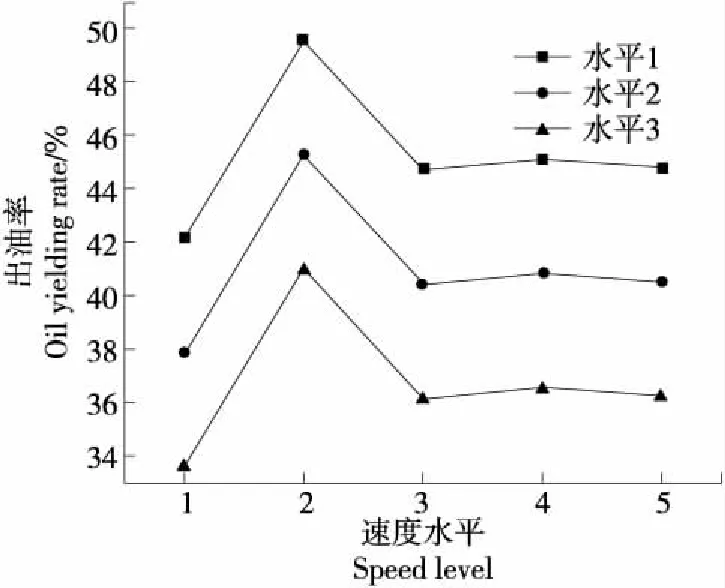

试验所得的出油体积及出油率如表7所示。对数据进行方差分析,结果表明榨螺转速和油饼厚度的显著性均小于0.05且油饼厚度的值更小,说明榨螺转速和油饼厚度对出油率都有显著影响,其中油饼厚度对出油率的影响更大。由表7可知,在榨螺转速为30 r/min,油饼厚度为21 mm时,油料出油率最高,为51%。修正后的数据以油饼厚度为曲线标签,构建不同转速水平下的出油率图形,如图6所示。通过仿真软件后处理得到系列结果如图7~图10所示。

由图7和图8可知,在压榨过程中应力主要集中在两个榨螺之间,油饼中油液渗出也主要集中在该部位。榨油过程是含油的散粒体固体颗粒受到挤压逐渐致密并伴随油液渗出的一个过程,由达西定律可知油液渗流的速率压降呈正比,压降在榨油过程中是由榨油机提供的,因此油液的渗流速度与油饼所有应力有较强的相关性。

表7 试验结果

图6 修正结果Figure 6 Corrected result

图7 油饼应力云图Figure 7 Oil cake stress

图8 油饼速度图Figure 8 Flow rate of oil

图9 不同料厚的流量与时间关系Figure 9 Flow and time relationship of different thickness

由图9和图10可知,榨油过程中油液通过油料外表面的流量呈周期性波动,榨螺旋转前1/4周期为预备阶段,榨螺旋转90°将油饼一部分卷入榨螺之间,之后被卷入榨螺间的油饼被挤压,此时榨螺的应力在40 MPa左右,开始大量出油,随着油饼被压缩之后内部油液流出,流速开始逐渐变小,新一轮的喂料在榨油的同时进行,之后新一轮的出油开始。前1/4周期出现两个小波动且流量小约占整个周期流量的5%,后3/4周期流量大,约占整个周期流量的95%。因此后3/4周期的流量决定了出油的总量。

图10 不同转速的流量与时间关系Figure 10 Flow and time relationship of different speed

由图9还可知,相同加载速率下,不同油饼厚度对应的流量峰值不同,即在榨油过程中所受的应力不同。油饼厚度较小时,榨螺间隙无法给油饼施加到有效榨油应力,油料未被充分压榨;油饼厚度过大,一部分还未被卷入压榨间隙就被推走的油料中含有大量未渗出的油;因此其他厚度的出油率都会相对于21 mm的更低且油饼厚度增加,出油率降低。

由图10还可知,榨螺转速越大,油液的渗流速度波动越大,这是由于榨螺转速越大榨螺间的油料越早变得密实,有效渗透率降低,大量出油的时间变得更短,而且榨螺应力增大,其相应流速峰值会提高,所以出现了出油率波动的情况。因此,对应不同的榨螺间距应有一个合适的加载速率。

综上,油饼厚度和榨螺转速综合影响出油率,主要包括两个方面:① 榨油机工作状态下榨螺间的榨油应力和被榨油饼的密实程度;② 一个榨螺旋转周期内的出油充分程度。

3 结论

试验以达西定律为理论基础,将油液挤出这一过程描述为多孔介质渗流,仿真得到了油饼在被榨过程中的应力与应变情况和油饼中油液的渗流情况,得到了对出油率影响的主要因素为油饼的料厚和榨螺转速。针对试验的设备而言,最佳的转速为30 r/min,最佳料厚为22 mm。因双螺旋榨油机榨油原理相同,故通过调整榨油机榨螺转速和榨笼与榨螺的间距可有效提高榨油机的出油率。

试验仿真所使用的榨油机模型两榨螺间距是保持不变的,下一步将研究榨螺间距改变对出油率的影响,同时加入热场对其进行多场耦合仿真,以更接近实际的榨油状态,得到更为准确的仿真数据。