不同电极材料对电火花成型加工特性的实验研究

方军,常星星,于家祥,李红进,汪亦凡

(安徽天航机电有限公司,安徽芜湖市 241000)

随着国家实力的不断增强,制造业迅速蓬勃发展,对于高耐磨、高精度、高硬度,高韧性的产品,如机闸、蜂窝、整体叶轮等工件的沟槽、成型表面及复杂曲面的加工、3D打印件后的修复加工等方面的高效加工技术,其所涉及的产品大多为难加工的材料,使用普通机床加工将是巨大的挑战,为解决这一类产品在传统机械加工所面临的问题,特种加工技术应运而生,如超声波-激光加工、电火花加工[3-5]、电化学加工、超声波-电火花加工[6-11]等等,解决了传统机械加工的局限性。

本文研究的零部件为航空航天中高精度、高强度的合金,通过电火花成型加工来探究不同电极材料对成型工件的表面质量影响与加工时间的关系,为后续电火花成型加工的研究提供参考。

1 电极材料的选取

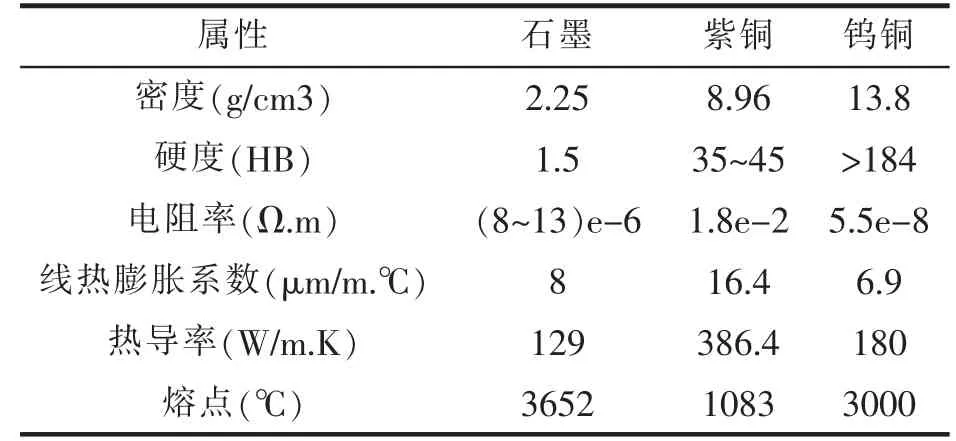

电火花在成型加工过程中,电极材料的选取至关重要,应具有高导电性、高传热性等,同时由于在放电过程中温度较高,通道中心高达10000℃,因此材料高熔点、高硬度及高强度等物理属性也将考虑其中。对电极材料进行研究对比,其中普遍使用的电极材料有石墨、钨铜、紫铜等,本文选取石墨、钨铜、紫铜三个电极直径为1mm,底端通过车削保证加工时表面光滑如下图1所示,电极的物理性能如下表1所示。

图1 电极材料

通过表1电极的物理属性可知:电火花成型加工的电极材料为导电性能强且熔点高的金属或非金属材料。

表1 电极材料的物理属性

2 实验器材

本实验分别在加工中心、精密测量间、特种加工机床上进行实验,选用航空航天上的常用零件材料1Cr18Ni9Ti为研究对象,其中所用的仪器主要为:(1)五轴联动数控加工机床;

(2)Marsurf SD 26表面粗糙度测量仪;

(3)电火花线切割加工机床;

(4)电火花成型加工机床;

(5)Axiocam506 color显微镜。

取一块圆柱形不锈钢进行表面打磨处理,用电火花线切割机床对工件进行4部分切割,并选用台湾CHMER EDM机床,在加工的过程中冷却液通过内冲与外冲方式对工件进行降温和排除极间的蚀除颗粒,一方面可以减小电极与颗粒碰撞所产生的损耗,另一方面可以减少“二次放电”,增加工件的表面质量。

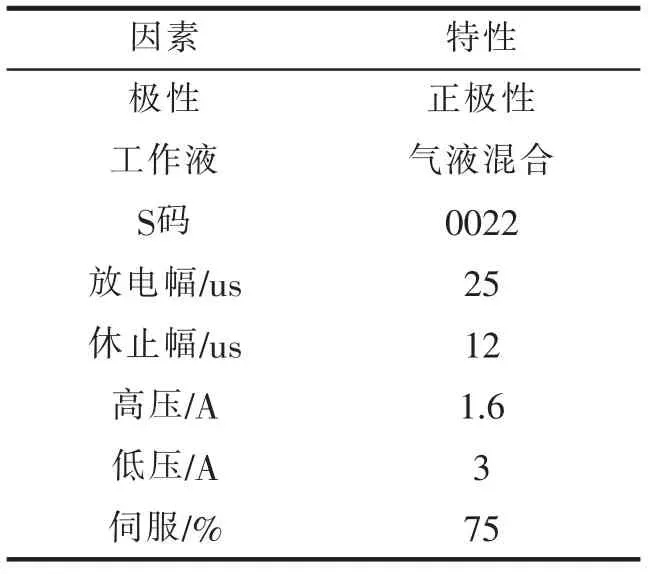

2.1 工艺参数的选取

针对不同电极材料对加工时间与工件表面质量的影响关系,实验电极直径为1mm,成型圆孔直径为2.5mm,实验的主要工艺参数如下表2所示。

表2 工艺参数

3 实验结果与分析

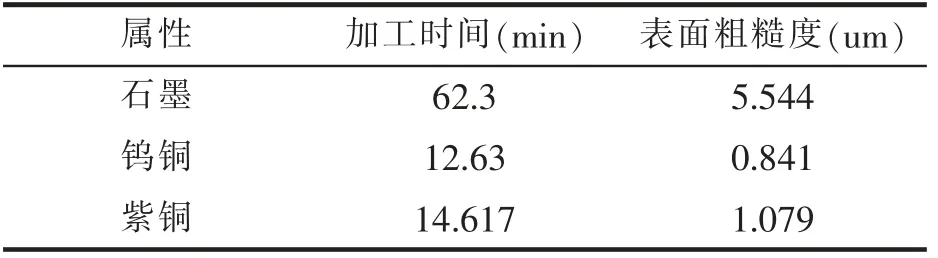

通过上面的实验参数分别对每一种电极材料进行3次成型小孔加工,并对实验的结果进行平均化,实验记录的数值如下表3所示。

表3 实验结果

3.1 加工时间的分析

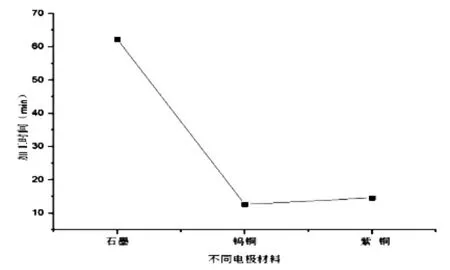

每次实验的加工时间通过机床操作显示屏读取,当加工结束后对其进行统计如下图2所示。

图2 机床操作界面图

对表3的实验结果进行分析,绘制不同电极材料对加工时间的影响如图3所示,当电极材料为钨铜时,加工时间最短,一方面金属钨非常耐高温,在电火花成型加工中,火花产生的高温下钨铜难以熔化,另一方面铜材料具有良好的导电性能,两者相结合便具有耐高温、易导电、耐磨损等优点。当加工材料选择紫铜加工时,明亮的火花中夹着红褐色光芒,这是紫铜材料中的特有化学元素燃烧而成,采用石墨电极加工时,发现石墨电极加工时间将近一小时多,不适用于成型圆孔类零件。

图3 不同电极材料加工时间

3.2 表面质量分析

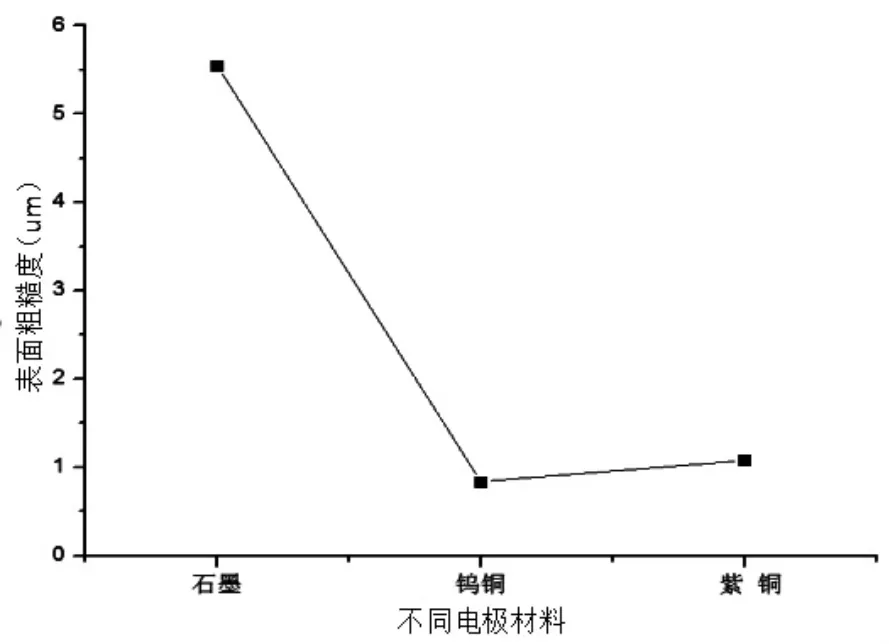

为进一步研究不同电极材料对电火花成型加工工件表面质量的影响规律,首先对加工成型后的工件用航空清洁剂清洗处理,去除油污与表面杂质,采用Marsurf SD 26表面粗糙度测量仪如图4所示进行测量,其测量精度可以达到0.01um,为保证实验数据的可行性,对每个工件进行10次测量再并求平均值作为最终结果,实验结果如图5所示。

图4 Marsurf SD 26

通过图5可知,当电极材料为钨铜时,此时表面粗糙度为0.8411um,相对较好。一方面是由于钨铜本身物理特性,在高温条件下可以保持成型形状,另一方面采用内外冲液的方式,使得蚀除的颗粒有效地排除,防止加工过程中出现短路,同时在相同情况下选择石墨电极加工时,表面粗糙度达到5.544um,同时加工后的电极损耗较大,成型的小孔呈现圆锥状。

图5 不同电极加工工件表面粗糙度

3.3 表面形貌分析

为进一步探究工件的表面微观形貌,对加工后零件进行SEM观测,采用的仪器如图6所示,采用放大倍数为100,对加工成型的工件进行测量如图7所示。

图6 Axiocam 506 color显微镜

图7 不同工件的SEM图

通过不同零件的SEM图可以发现,钨铜电极加工的零件表面凹坑形貌小而密集,这不仅有效揭示工件表面质量好的特点,同时也侧面说明此状态下的火花放电特性相对较高,放电通道有利于形成较好的工件表面,而采用石墨电极成型的工件有明显的凹凸状,是由于有一部分熔融的材料未及时的脱离工件母体而再次附在工件表面,在成型过程中电极损耗导致底端放电不均匀形成不规则的熔体和凹坑。

4 结语

本文分别采用石墨、紫铜和钨铜电极进行电火花成型加工实验,以加工时间、工件表面质量与工件表面微观形貌为目标进行研究。实验结果表明:

(1)当采用钨铜作为电极时,加工时间较短,工件表面形貌较好同时通过微观形貌的观测发现其放电特性效果相对较好,更符合航空航天上的高精度零部件的加工要求。

(2)在成型圆形小孔时,石墨电极损耗较大,工件成型形状无法保证,因此不适合此类零件工艺要求。